某型电子封装盒体外形加工及统计学分析

张利军,王培

(1.中国电子科技集团公司 第二十七研究所,郑州450047;2.河南工业大学 材料科学与工程学院,郑州450047)

0 引言

随着现代科学技术的飞速发展,消费升级带来的市场需求趋于个性化与多样化,机械制造行业发生了极为深刻和广泛的变化。与传统意义上的机械制造业相比,现代机械制造的发展特点与趋势主要体现在绿色制造、计算机辅助制造、集成制造、柔性制造、虚拟制造、智能制造并行工程、敏捷制造和网络制造等方面[1-2]。

在集成化制造方面,工件的加工工序集中化程度也不断地提高,高度集成化加工为提高设备的利用率、缩短加工周期和降低产品的生产成本做出了巨大的贡献。生产装备领域升级主要体现在功能、性能和智能方面的改善和提升,例如多轴联动、多主轴加工、高速加工、高精度加工、远程控制与检测、绿色生产、车铣复合、铣磨复合等加工技术的出现和发展,正逐渐完善现代化加工中心的生产体系[3-5]。加工中心的进步和发展为实体制造业的生存和发展提供了良好的条件,为实体业产品升级换代和降低成本带来了新的希望,同时为应对某类特殊的产品的加工,开发和设计特定的设备也不断弥补了装备制造领域的空缺。

加工中心是用于加工箱体类零件的一种通用性很强的切削加工设备,它可以对箱体类零件进行平面切削、曲面铣削、铰孔、钻孔、扩孔、攻丝和镗削等加工[6]。但在加工规则多面体时,立式加工中心和多工位卧式加工中心仍存在一定的差距[7]。卧式加工中心以其自身的设计特点可使得箱体、盒体和腔体类产品加工过程中的工艺集中化程度进一步提高[8-10]。卧式加工中心主轴为水平设置,通过数控系统、伺服驱动装置控制运动,备有自动交换工作台的柔性制造单元(FMC)可实现工件的自动交换[11]。因此,卧式加工中心广泛应用于航空、航天、汽车、船舶、能源及军工行业大中型箱体类等精密零部件的加工[12-14]。

本文主要针对卧式加工中心的优势,对现有生产模式进行了工艺改进,推进了某型盒体的集成化加工,并对产品、工艺工装方法和结果进行深入的阐述。在电子封装类盒体加工领域,与传统的加工方式工序分散相比,工序集中的优点主要表现在:1)采用高效率的机床和工艺装备,有较高的生产率;2)减少设备数量的同时减少了操作人员和生产面积,降低了管理难度;3)减少工序数目,缩短工艺路线,简化生产计划工作,减少加工时间和运输路线,缩短加工周期;4)在加工过程中,减少工件安装次数,保证它们之间的互相位置精度。

1 结构件介绍

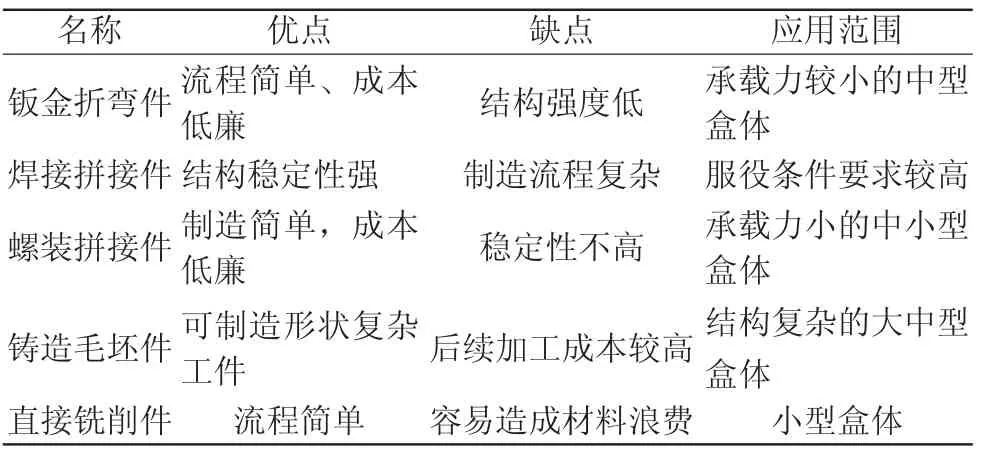

通常盒体的材料选用、结构形式和加工方式方法是根据盒体本身的大小、功能、成本控制和服役条件等综合因素设计的。服役过程中有周期性振动,故尽量减少螺装件的使用;盒体对四周外表面的质量和精度有相关要求,需要通过机加工进一步实现。平均年产量大于500套,需要考虑如何降低制造成本。通过进一步比对各种方式的优缺点,最终决定该型号电子封装盒体采用焊接拼接件的生产工艺制备流程。常用的金属盒体的毛坯加工方法及其优缺点如表1所示。

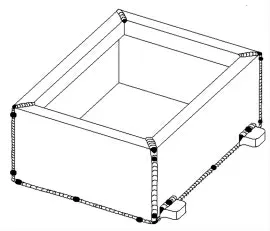

图1为焊后毛坯外部形貌。焊接毛坯由底板、前后面板和左右侧板组装后焊接成型;焊接前应采用碱性除油方法去除拼接件的表面油污,以保障焊接质量;焊后毛坯需要低温退火热处理工艺去除焊缝及周围材料内部的内应力,以减少后续加工过程中的因材料去除引起的结构变形。

表1 常用金属材质电子封装盒体毛坯加工方法及其优缺点

图1 焊后毛坯图

根据盒体的加工方式,为保证焊接质量和生产成本,综合各种设计因素,采用基材材料为铝板3A21-H112。

选料属于铝锰系铝合金,主要元素成分为:Si≤0.6%,Cu ≤0.2%,Mg ≤0.05%,Zn ≤0.1%,Mn 为1.0%~1.6%,Ti ≤0.15%,Fe≤0.7%

材料力学性能如下:σb=120~160 MPa,σ0.2≥85 MPa,伸长率δ10≤2%。

2 工艺性分析

根据盒体的设计特点,其主要加工工艺方法是通过机械加工和焊接实现的。为进一步提高制造效率和产品质量,通过一步步更换并选用更适合的生产装备是实现提质增效的有效方法。

工艺流程改进体现在使用卧式加工中心代替普通立式数控机床。工艺流程:焊接件加工→焊接成形→热处理→基准面加工→加工中心→钳→表面处理。卧式加工中心主要完成修平焊疤、平面精加工、铣减重槽和铣镗孔等加工。传统方法采用多次装夹分别铣削各面,而卧式加工中心可一次装夹铣削四周各面及特征,减少了加工过程中装夹和换刀时间,设备的利用率得到充分发挥。为保证盒体的装夹精度和效率,我们在放置工件于卧式加工中心旋转工作台之前,对工作台作适应性改造工作,常见的方法为以盒体底面和凸耳部分为加工定位基准,制作针对盒体加工的专用工装。

3 专用设备、工装选用及介绍

工艺改进后的机床设备选用精密加工系列的卧式加工中心,设备产品型号为TH(M)6363A,其中影响工艺过程的主要关键技术参数B轴分度定位精度为6″,B轴分度重复定位精度为3″。

制作工装的主要目的是:把通用性的生产设备作专业性、功能性和适应性改造,使之更适合、更方便和更安全地对目标零件进行定位和紧固;通过转接作用,减少生产过程工作台面的有益或无益损害;克服机床本身系统设计带来的缺陷,通过工装加高后的零件位置,有效避开卧式机床主轴和旋转工作台的位置重叠干涉,避免撞机事故的发生。

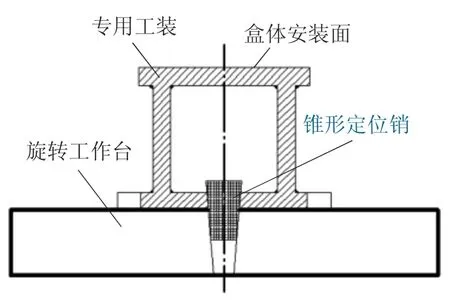

根据盒体焊接后的结构特点和选用设备旋转工作台的尺寸,工装采用45钢焊接成型;为保证制作过程的基准精度,通过调质和磨削处理分别提高材料的刚性和装夹精度。工装在加工过程中主要起到以下几个作用:1)转接作用;2)避开了机床的加工干涉区;3)限制工件的自由度;4)在装夹的过程中迅速找正。图2 为工装和旋转台面连接示意图,工件和工装采用挡销和螺钉与工作台紧固,保证定位精度和装夹稳定。

4 结果分析

影响产品最终结果的因素很多,主要有工艺路线和机床本身、周围环境和加工者技术水平等。工艺路线的改进对产品的影响主要表现在劳动强度、生产效率和产品质量精度提升方面。

4.1 加工时间

通过比对以往生产流程,采用新工艺后平均以单套设备计算,盒体日产量提高20%,其中在加工中心工序中每件平均可减少0.4 h的加工时间。主要原因为减少了重复定位次数和换刀次数,并且多工位的设备可以满足一边加工一边安装工件的不中断连续作业,在极大地提高设备利用率的同时,有效地降低员工的劳动强度。

4.2 加工精度

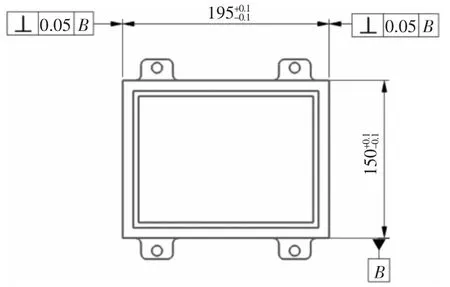

工艺改进前零件的精度近似服从正态分布,如以B为基准时,通过以往样本的统计计算,垂直度均值μ0=0.03 mm,标准差σ=0.005 mm,符合X~N(0.03,0.0052)的正态分布。图3为盒体精度要求示意图。

验证过程采用统计学分析手段,研究对象随机从700件加工产品中抽取20件,以垂直度为例,检测垂直度后,记录数据形成以下分析样本。

垂直度μ0样本:0.0245、0.0357、0.0286、0.0312、0.0198、0.0262、0.0277、0.0270、0.0253、0.0215、0.0313、0.0306、0.0286、0.0297、0.0226、0.0246、0.0255、0.0300、0.0246、0.0259。

通过计算可知,观测平均值X=0.0271,较以前的0.03有所提高;由样本标准差0.0038小于标准差0.005可知,工件的精度稳定性和一致性也得到了提高。

图2 工件装夹示意图

图3 盒体精度要求示意图

4.3 显著性的验证

工艺改进后,加工过程中的种种因素必将对产品的质量和精度产生影响。为证明影响的实际效果,可以通过高等数学中的统计学分析来验证影响的显著性。

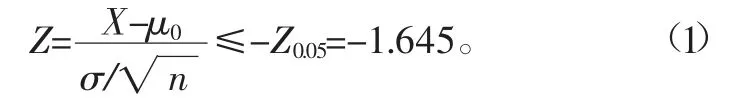

根据统计学分析计算,检验假设:H0:μ≥μ0=0.03,即产品的精度没有提高;H1:μ<μ0,即产品的精度提高。

这是左侧检验问题,我们选取常用的显著水平α=0.05为标准,其H0拒绝域如公式(1)所示:

式中:X为样本观测平均值;μ0为改进前正态分布平均值;σ为标准差;n为样本容量。

通过计算可知Z= -2.593 <-1.645,Z的值落在了H0的拒绝域之中,所以我们认为在显著水平为α=0.05下,工件的加工精度得到了有效的提高。

同理,根据上述分析方法的验证,该工件平行度在显著水平α=0.05也都得到了有效的提高。

5 结论

通过采用卧式加工中心,加工过程减少了工件安装和换刀次数,该金属型电子封装盒体的加工周期有所缩短,生产率得到有效提高。通过统计学分析可知,降低劳动成本的同时产品的质量也有一定提高。