多功能AGV在汽车物料运输系统的应用

于洪

摘要:在汽车制造过程中,各车间之间的物料运转量庞大,为提高输送效率,降低输送成本,多采用AGV小车进行物料输送。在AGV输送系统设计过程中,则需要搭配多类别AGV小车进行配合使用,但AGV小车功能出厂后就已经确定,在生产过程中无法再改变,如果在工厂建设完毕并投产之后发现输送系统设计问题,则需要重新购买所需类型的AGV小车,浪费大量时间和财力。本文主要研究一种多功能AGV小车在汽车物料运输系统的应用,该小车能够随意更换不同的应用模塊来改变AGV的功能,适用范围更广。

关键词:汽车物料;AGV输送系统;多功能;应用模块

中图分类号:TP273 文献标识码:A 文章编号:1674-957X(2021)02-0208-03

0 引言

汽车制造过程中,各个车间的零部件运输量庞大,主要表现为原材料生产后,需要经过下料、发料,然后运送到指定的下一加工地点加工或存储。在物料输送过程中,需要物流设计科学合理,在输送时,尽量做到按照同一输送方向进行输送,从而避免物流运输过程中,产生交叉,出现输送事故,进而提高输送效率,降低输送成本。因此在设计物料输送路线时,在设计开始时就要反复验证,如果在工厂建设完毕并投产之后发现路线设计问题,这时如果要再改变输送线路布置方案,则需要浪费大量时间和财力。现阶段,大量工厂采用车间运输系统进行物流运输产线布置,采用AGV运输小车作为主要运输载体。

传统的AGV功能比较单一,往往汽车物料输送系统中,需要多种类AGV设备相互配合,从而组建起完整的物料输送线路。因此在传统汽车物料输送产线智能化改造过程中,需要一次性购入多种类AGV小车进行匹配,该种AGV小车功能出厂后就已经确定,在生产过程中无法再改变。随着多元化生产的需求,需要更多功能的AGV来匹配。在这种情况下,围绕着能够搭载多种应用模块,具有多功能的AGV小车进行设计,满足小车能够根据实际应用场景更换不同的应用模块,从而改变AGV的功能,最终将多功能AGV小车应用在汽车物料运输系统上,提高AGV适用范围。

1 整体设计方案

围绕能够搭载多种可替换的应用模块这一主要功能进行设计,如图1所示,该多功能AGV包括底盘和若干能与底盘搭配的应用模块,底盘包括底盘外壳、行走机构和底盘外壳的顶面形成承接平台。应用模块举升模块、翻盖模块、传输模块等,相对应的AGV类型为:举升AGV、传输AGV和翻盖AGV等。AGV底盘和应用模块,通过螺栓柱与螺母的配合以及公母插头对接,完成不同应用模块的搭载,进而实现应用模块相对应的功能。

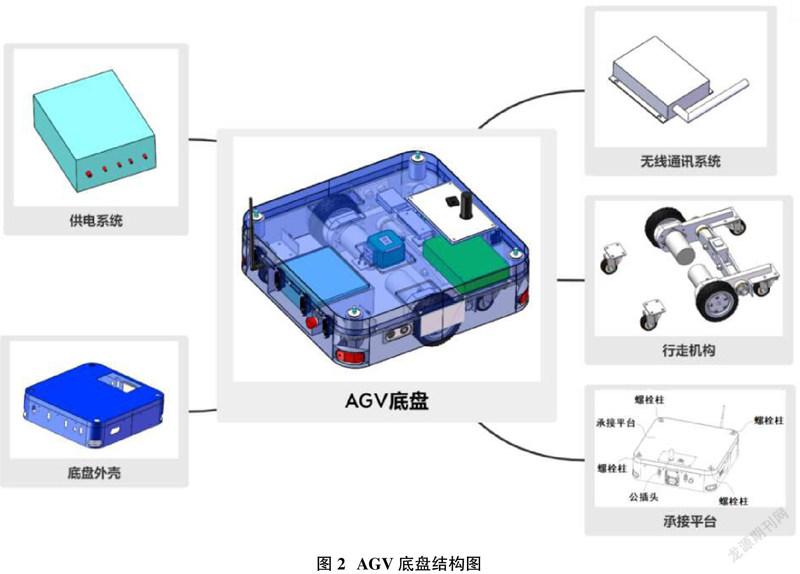

2 底盘的结构及功能

如图2所示,底盘包括底盘外壳、行走机构、无线通讯系统和供电系统等。底盘的主要作用是与外部通讯,携带应用模块行走,向应用模块供电和控制应用模块的动作。底盘外壳的顶面形成承接平台,承接平台用于支撑应用模块,承接平台的顶面上设有与应用模块电性连接的公插头,承接平台顶面的四个边角分别设有与应用模块机械连接的螺栓柱。

3 应用模块

多功能AGV底盘通过与不同功能的应用模块搭配可实现不同功能的AGV,如举升AGV、传输AGV和翻盖AGV等;通过螺栓柱与螺母的配合可实现底盘与应用模块的机械连接。

如图3所示,应用模块包括举升模块、翻盖模块和传输模块。

传输模块与底盘配合形成传输AGV。传输模块包括传输机构,传输机构包括主动辊、被动辊、传输带和驱动主动辊的电机;

举升模块与底盘配合形成举升AGV。举升模块包含举升机构,举升机构包括剪式升降座以及驱动剪式升降座的举升气缸;

翻盖模块与底盘配合形成翻盖AGV。如图4所示,翻盖模块包含翻盖和用于驱动翻盖翻转的翻转机构,翻转机构包括翻转杆、连杆机构和翻转电机;翻转电机通过连杆机构带动翻转杆旋转。翻盖通过L型杆与翻转杆连接。

4 AGV汽车物料输送工作流程

AGV系统发布任务信息,AGV小车接收任务并开始执行任务。当AGV小车通过扫描工位二维码,获取汽车物料配送的位置信息,从而生成配送任务。AGV到达任务地点后放置汽车物料,系统根据AGV小车反馈电量信息,确认是否需要充电,如需要充电则前往指定充电桩进行充电,否则返回任务待命地点。具体物料输送工作流程如图5所示。

5 汽车生产车间物料输送系统的布局设计

汽车行业汽车物料在输送时,应尽量做到按照同一输送方向进行输送,从而避免物流运输过程中,产生交叉,出现输送事故。针对上述要求,进行汽车物料输送系统作业流程设计。如图6所示,在汽车物料输送系统中,设置呈九宫格分布的1~9号工位、传输AGV、翻盖AGV、举升AGV、机械臂、第一传送料架、第二传送料架和承载料架。传输AGV行走在1号工位与2号工位之间,第一传送料架位于2号工位与3号工位之间,承载料架位于3号工位的上方,举升AGV行走在3号工位与6号工位之间,翻盖AGV行走在7号工位与8号工位之间,第二传送料架位于4号工位与7号工位之间。传输AGV、翻盖AGV、举升AGV与机械臂、第一传送料架、第二传送料架和承载料架相互协调配合,形成汽车物料输送系统。

同时,1~9号工位处均设有二维码,传输AGV、翻盖AGV和举升AGV的底部均设有用于识别二维码的扫描器,AGV通过二维码进行定位。在二维码中,已经存储了制造过程中AGV移动的轨迹及相应的位置信息,AGV扫描了工位处所设置的二维码,就能够识别小车在输送过程中的位置信息,帮助AGV小车的辅助定位和轨迹移动,从而提高汽车物料输送的效率。由于小车在移动过程中通过扫描工位的二维码,获取轨迹信息及位置信息之后,能够帮助AGV小车在移动过程中进行路径规划以及防碰撞,进一步提高AGV小车的定位精度,实现多辆AGV小车的协同工作,提高货物输送的效率。

1号工位、6号工位和8号工位的旁边设有充电桩,三个充电桩分别给三个AGV充电。

6 汽车物料输送系统的工作流程

传输AGV、举升AGV、翻转AGV在汽车物料输送系统中,主要承担了物料输送作用,通过对三种AGV进行物料输送动作的设计与匹配,从而实现高效的输送流程。具体工作流程如下:

传输AGV移动到2号工位并与第一传送料架的输送端对接,传送物料到第一传送料架上后,传输AGV回到1号工位待机及充电;第一传送料架将物料输送至3号工位的承载料架上;处于6号工位待机的举升AGV移动至3号工位,举升托起承载料架和物料,然后移动到6号工位,再移动到5号工位;机械臂将物料抓起,举升AGV原路返回到3号工位并放下承载料架,之后返回到6号工位待机;处于8号工位待机的翻盖AGV移动到5号工位,机械臂将物料放在翻盖AGV的翻盖上,翻盖AGV移动到8号工位,再移动到7号工位,然后将物料转运到第二传送料架上,然后回到8号工位待机;传输AGV从待机的1号工位移动到4号工位并与第二传送料架对接,承接物料后移动到1号工位,再移动到2号工位,完成循环。

7 结论

在汽车物料输送系统设计过程中,采用多功能AGV小车,小车底盘通过与不同功能的应用模块搭配可实现不同功能的AGV,如举升AGV、传输AGV和翻盖AGV等,能满足多元化生产的需求。且小车能够随意更换不同的应用模块来改变AGV的功能,在汽车物料输送车间智能化改造过程中,能够大幅度降低改造投入,并且可以根据实际生产需求对AGV功能进行变更,适用范围更广,满足更多使用场景。

参考文献:

[1]赵恬.AGV在仓储作业中的应用[J].计算机产品与流通,2020(01):103-104.

[2]吴琦.工业物联网下的AGV智能小车应用研究[J].智能制造,2020(10):56-59.

[3]AGV小车在汽车行业自动化生产线上的应用[J].汽車工艺师,2020(07):16-18.

[4]周鹏飞,潘志友,魏磊.AGV调度控制系统在汽车总装车间的应用[J].物流技术,2020,39(09):129-133.