振动传感器在智能设备诊断中的应用

董言敏

摘要:传感器作为机械设备智能诊断过程中的第一步,它的重要性毋庸置疑。在现代工业中,企业利用大数据加快了数字化转型和智能化改造,特别是在设备的维护和诊断方面,更加的向数字化、信息化方向发展。大数据技术作为现代测试技术手段来辅助诊断,效果斐然,而在整个现代测试技术的最前端,也是最重要的一环,就是传感器的应用。

关键词:振动传感器;原理;设备诊断;智能运维平台

中图分类号:TN912.3 文献标识码:A 文章编号:1674-957X(2021)02-0123-02

人类在近代史上的科学探索步伐迅速,从电类的发明开始,短短一个世纪的时间,工业发展已经进入了智能化的技术环境,很多原始的诊断方式也因为时效性、敏感度不够等原因而被放弃,随着大数据时代的来临和人工智能水平的提高,各行各业都开始使用大数据手段和智能制造,从而带动生产生活的进步!传感器在进行工程自动化系统的检测过程中,以及对工作环境和操作对象进行检测时,传感器就可以发挥巨大的作用,将监测到的数据转化后提供给机电一体化系统,确保其运行的准确与可靠[1]。

振动传感器是由弹簧、阻尼器及惯性质量块组成的单自由振荡系统(见图1)。利用质量块的惯性在惯性空间建立坐标,测定相对大地或惯性空间的振动加速度[2]。在测试系统中,振动传感器可以将机械量接收下来,并转换为与之成比例的电量。需要注意的是:振动传感器是将原始要测的机械量先做为振动传感器的输入量,而不是直接将原始要测的机械量转变为电量,将原始的机械量作为输入量后,再由机械接收部分加以接收,形成另一个适合于变换的机械量,最后由机电变换部分再将变换为电量。因此一个振动传感器的使用性能包括机械接收部分和机电变换部分,它们共同决定着振动传感器的工作性能。振动传感器分类时,在机械接收原理方面,只有相对式、惯性式两种;在机电变换方面,由于其内部机电变换原理的不同,因此输出的电量也各不相同。有的是将机械振动量的变化变换为电阻、电感等电参量的变化;有的是将机械量的变化变换为电动势、电荷的变化等。故而其种类繁多,有电动式、压电式、电涡流式、电感式、电容式、电阻式等。

按工作原理划分,振动传感器的类型主要包括电阻类、电感电容压电类、霍尔效应类和磁电类,其被测量及变换原理如表1所示[3]。

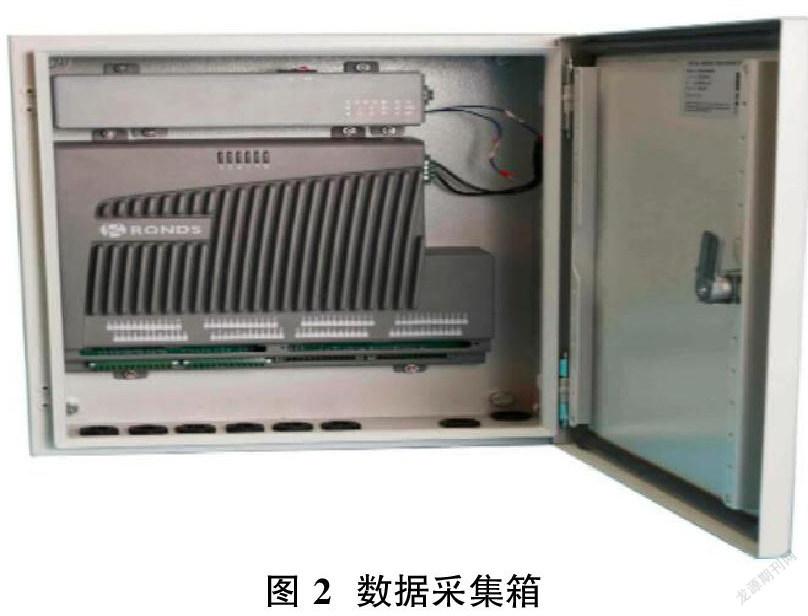

对于振动传感器来说,一般说来,转化的电量并不能直接被后续的显示、记录、分析仪器所接受,因此要对不同机电变换原理的振动传感器,附以专配的测量线路(见图2)。在智能运维系统中,为了让振动传感器的作用达到最大优势。振动传感器所配的测量线路的种类很多,每种振动传感器上的测量线路都是不同的。比如,专配压电式传感器的测量线路有电压放大器、电荷放大器等。测量线路将传感器的输出电量转变为一般电压信号,这些信号是信号分析仪或输送给显示仪器(如电子电压表、示波器、相位计等)、记录设备(如光线示波器、磁带记录仪等)等系统所能接受的。最后,这些电压信号就可以以振幅等形式出现在检测仪器的屏幕上。在智能设备诊断中,通过智能分析系统,依托于大数据的采集和诊断,这些电压信号所反应的设备故障问题,会更简单明确的出现在智能诊断控制的界面上,为下一步问题的解决提供帮助。

我们来通过振动传感器在设备的智能诊断与维护上面的使用为例。在企业生产现场,原本正常的生產过程中,设备出现了异常,在智能运维平台的控制下,振动传感器通过无线信号将消息传输给主机,智能运维平台使用离线数据分析系统进行数据无线采集并进行分析,工业现场设备管理人员收到推送的智能报警,提示存在的设备故障“减速箱一轴输入侧调心滚子轴承内圈大面积脱落,保持架出现磨损”(见图3)。远程在线分析系统也将近期内对这个零部件的诊断结果显示出来,结果显示:在6个月前,检测系统就已发现该轴承内圈早期剥落;1个月前,轴承内圈持续恶化,需进行维修和备件;此时,轴承的故障已经进入危险期,需要及时停机维修等诊断信息(见图4)。

此时的异常如果是在传统的检测方式下,可能根本不会被发现,直到出现大的故障为止,以至于造成各种损失;即便是常用的振动传感器及时侦测到了不稳定信号,通过传输后到达设备管理人员处,管理人员进行排查,再找到故障点进行检修,这个过程只能发生在已经出现问题之后,而不能提前诊断;如果设备故障比较难处理,普通的维修人员处理不了,需要再找到专家会诊,那么整个过程中耗费掉的时间和来往的人力物力,浪费都比较大;另外还有在这个案例中出现的情况,设备正在生产,生产过程还有3.5个小时才能完成刚才的生产任务,此时停止生产是否损失较大等等。

通过智能运维系统,振动传感器的无线信号传递到运维中心,辅助专业分析系统进行设备的诊断,直接将情况通过网络反馈到专家组,对于企业提出的能否完成生产的问题,通过智能分析系统的分析,结合设备历史数据及案例经验,并深入分析该轴承保持架磨损程度,专家给出反馈:该设备可以坚持到正常生产结束(见图5)。生产完成后,维修管理人员对减速箱中的轴承进行维修和更换。

设备的安全受控是智能工厂的基础支撑,从而为工厂的安全生产保驾护航。在智能运维平台的系统中,振动传感器则发挥了很大的作用,如同医生使用的听诊器一样,振动传感器将自己所检测到的设备振动参数进行收集与分析,可以准确判断设备运行状态,预知设备故障,及时报告给智能运维平台。同时,可以针对性的指导设备维修,对设备的总体情况进行分析,让设备的运行状态处于监控之下,避免严重设备故障的发生,并利用诊断合理设置维修时间,减少维护的时间和成本。这些信息被及时反馈至智能中心,通过专家远程诊断,结合设备历史数据及案例经验,避免计划外维修,让设备安全受控,让生产平稳顺行。同时生成故障诊断报告反馈回智能预警设施,并将本次的所有信息进行保存,为大数据统计提供参考。在整个设备的诊断过程中,可以看到,作为故障发现者的辅助诊断着的振动传感器,它灵活的适用于智能检测系统,让设备的智能诊断更准确、有效、快捷,由此可见,振动传感器的作用非常重要。另外,设备维护开展以预防性维修为主,随着设备运行时间的增长,设备出现重大停机故障的风险大大增加,常规的预防性维修不能满足现场的需求,需要引入状态检测,进行预测性维修[4]。这种预测性的诊断方式也离不开振动传感器。

随着科技的进步,大数据、智能制造、物联网等手段的完善,设备的平稳运行和安全性也会得到更好的保障,传感器的进步会朝着哪一个方向发展也是大家关心的问题,很多人的目光放在了优化传感器的材料上,因为在材料研究日新月异的今天,用高分子聚合物薄膜制成温度传感器,光导纤维能制成压力、流量、温度、位移等多种传感器,用陶瓷制成压力传感器等等,都有利于提高传感器性能和拓展传感器的应用范围。

振动传感器的使用已经进入物联网系统。传感器的网络化,必将为信息技术的发展带来新的动力和活力,无线传感器网络是由在空间上相互间的众多传感器相互协作组成的传感器网络系统,它使得分布于不同场所的数量庞大的传感器之间能够实现更加有效、可靠的通信[5],也让传感器更加的准确、智能和全方位发展。

参考文献:

[1]李相军.传感器技术在机电自动化控制中的科学应用研究[J].决策探索(中),2017(10):79-80.

[2]王进,田玉艳.振动传感器的工作原理和特性[J].电子技术与软件工程,2016(06):133-134.

[3]秦树人,张明洪.机械测试系统原理与应用[M].北京:科学出版社,2006(08):112-139.

[4]王磊,李梁.振动检测技术在大型电机预测性维修上的应用[J].中国设备工程,2020(12):153-154.

[5]黄玉兰.物联网传感器技术与应用(工业和信息化人才培养规划教材)(Kindle 位置 469-470).人民邮电出版社. Kindle 版本.