基于强化烧结过程的高原地区铁精粉配比优化

杨延鹏,文 堪,乔石雪,哈乐章,杨双平

(1.青海西钢矿冶科技有限责任公司,青海 西宁 810005;2.西安建筑科技大学 冶金工程学院,陕西 西安 710055)

近年来, 钢铁工业飞速发展, 导致全球优质铁矿石资源逐渐匮乏[1-3]。目前国内外随着铁矿石的紧缺,铁粉价格不断上涨,特别是进口铁粉涨价幅度较大[4-5],由于西钢矿冶公司地处高海拔的青海省,因此使用进口铁粉或国内较远地区的铁精粉的成本较高,公司只能少用或不用进口粗粉及较远地区铁精粉来降低烧结成本。铁精粉具有品位高、脉石矿物含量少、价格较低等优点,但由于其粒度较细,会对烧结生产产生不利影响,从而导致其使用受到一定限制[6-8]。公司周边地区铁精粉资源较为丰富,当前形势下公司逐渐将目光转向本地区及周边的铁精粉,但由于这些铁精矿品种较多,且化学成分差异较大,使得原料的冶金性能变化很大,进而影响烧结矿的质量、产量,同时对高炉的生产也会造成不利影响。

目前,西钢矿冶公司的铁精矿原料品种以青海及周边地区铁精粉为主,辅以15%左右进口粗粉,杂料及钢渣除尘灰等低品位物料占比达到27%左右,整体原料质量不理想,为进一步提高烧结矿产质量,稳定工艺参数,强化烧结过程,各类铁精粉的合理搭配显得尤为重要。基于此,研究进行了烧结杯试验,并对铁精粉的基础特性进行了探究,同时现场也进行了一系列工艺技术攻关,进一步优化了铁精粉的配入结构,以期为公司提质降本提供一定的理论支撑,同时也可为使用该地区铁精粉的厂家提供一定参考。

1 试验材料及方法

1.1 试验材料

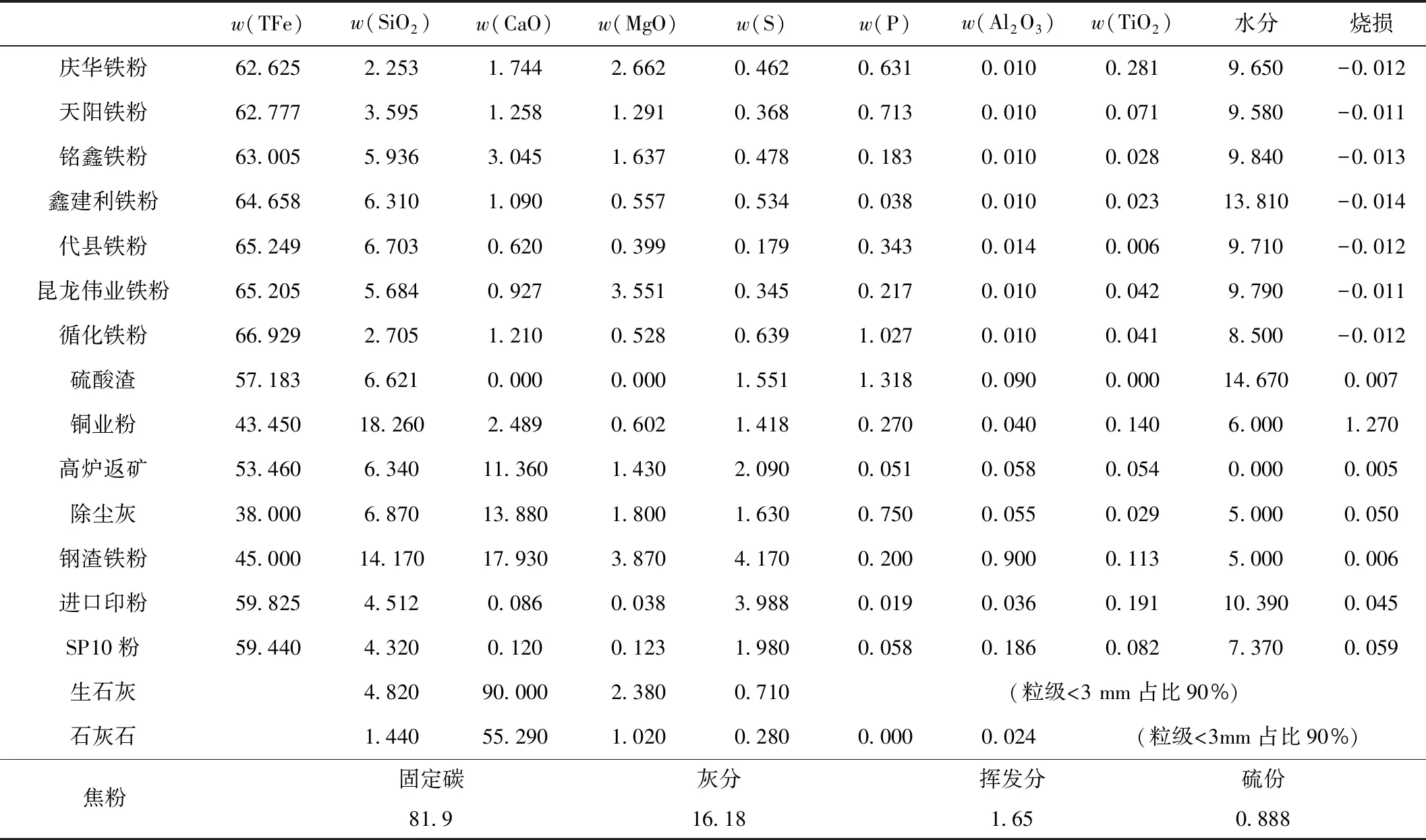

研究以青海地区铁精粉、部分厂内循环、杂料及进口粗粉为烧结原料,以焦粉、生石灰、石灰石为熔燃剂,化学成分见表1。

表1 原料的化学成分 %

由表1可知,青海本地及周边地区铁精粉铁品位偏低,且化学成分差异较大,特别是SiO2含量差异较大,铁精粉中SiO2含量决定烧结液相生成能力,适量的SiO2含量将有利于烧结矿质量的提高。此外,铜业铁粉铁品位较低,铅锌铜含量高,且前期的试验表明相同碱度条件下配入铜业铁粉后会降低烧结矿的还原强度指数及低温还原粉化率。

1.2 试验仪器及试剂

试验所用主要仪器为TH-SJBA-02型烧结杯,烧结杯规格为Φ320 mm、高500 mm;圆筒混料机;颚式破碎机;SQZ-40型转鼓机;MA150型水分测定仪,可视化微型烧结试验装置;所用试剂主要为CaO(分析纯),Ca(OH)2(分析纯)。

1.3 试验及检测方法

1.3.1 烧结杯试验

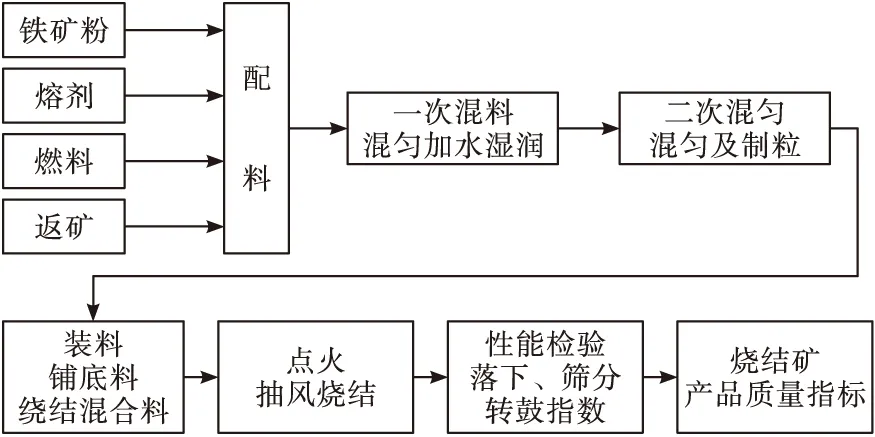

混料:将各种原料、燃料按一定配比称量,分两步进行混料,一次混合为人工拌料混匀与加水。二次混合在滚筒混料机上进行混匀与制粒,混料后取混合料试样测定其含水率。

点火烧结:烧结试验在烧结杯中完成,先在烧结杯底部加入一定量的烧结矿作为铺底料,然后将二次混合后的料称重,采用多点加入法加到烧结杯中(物料总重40 kg),无压实,点火时间为2~3 min。以废气温度最高值为烧结终点,点火后至烧结终点的时间为烧结时间。到达终点后空吹3 min以降低烧结矿温度,烧结完毕。烧结杯试验工艺流程如图1所示。

图1 烧结工艺流程图

1.3.2 检测方法

转鼓指数测定:将烧结矿经锷式破碎机破碎后,用5~40 mm筛子将其分级,按5~10 mm、10~16 mm、 16~25 mm 、25~40 mm、>40 mm烧结矿的质量比取样(共15 kg),后将样品置于转鼓机中进行转鼓测试。

铁精粉同化性能测定:先将铁精粉和分析纯CaO试剂研磨到粒度<147 μm,然后取适量铁精粉试样和CaO试剂,在高压压片机上分别制成Φ8 mm×5~6 mm 的矿粉圆柱试样和Φ25 mm×4 mm的CaO垫片试样,将铁精粉试样置于CaO垫片之上,置于可视化微型烧结试验装置进行测定。

铁精粉液相流动性能测定:向不同铁精粉中配加15% 的CaO试剂,在摇杯中混匀.取适量混合料在8 mm圆柱形磨具中以20 MPa 压力压制成小饼试样,以模拟黏附粉,将小饼试样置于25 mm×0. 2 mm 的表面整洁光滑的惰性合金垫片上,然后在可视化微型烧结试验装置进行测定。

铁精粉黏结相自身强度测定:将铁精粉和CaO试剂按一定的二元碱度配料,在一定压力下制成小饼试样, 然后放入微型烧结实验装置, 在氮气气氛下进行焙烧。实验结束后,将小饼送入测压装置, 以三个试样小饼的平均抗压强度评价不同铁精粉的黏结相自身强度。

铁精粉铁酸钙生成性能测定:将铁精粉和Ca(OH)2磨细至15 μm下,然后将铁精粉与一定量的Ca(OH)2混合,控制混合料的碱度,然后在一定的压力下,压制成矿粉小饼(Φ8 mm×10 mm),将其置于可视化微型烧结试验装置中,按一定的焙烧温度和焙烧时间下进行焙烧,选取倍烧后的团块进行煮胶定型,然后磨片,在Leica DM电动聚焦透反两用偏光显微镜下,对铁酸钙生成情况进行观察,并用Image Plus图像分析软件进行面积定量统计,计算铁酸钙的面积百分比,即铁酸钙生成量。

2 结果与讨论

2.1 配碳量试验结果分析

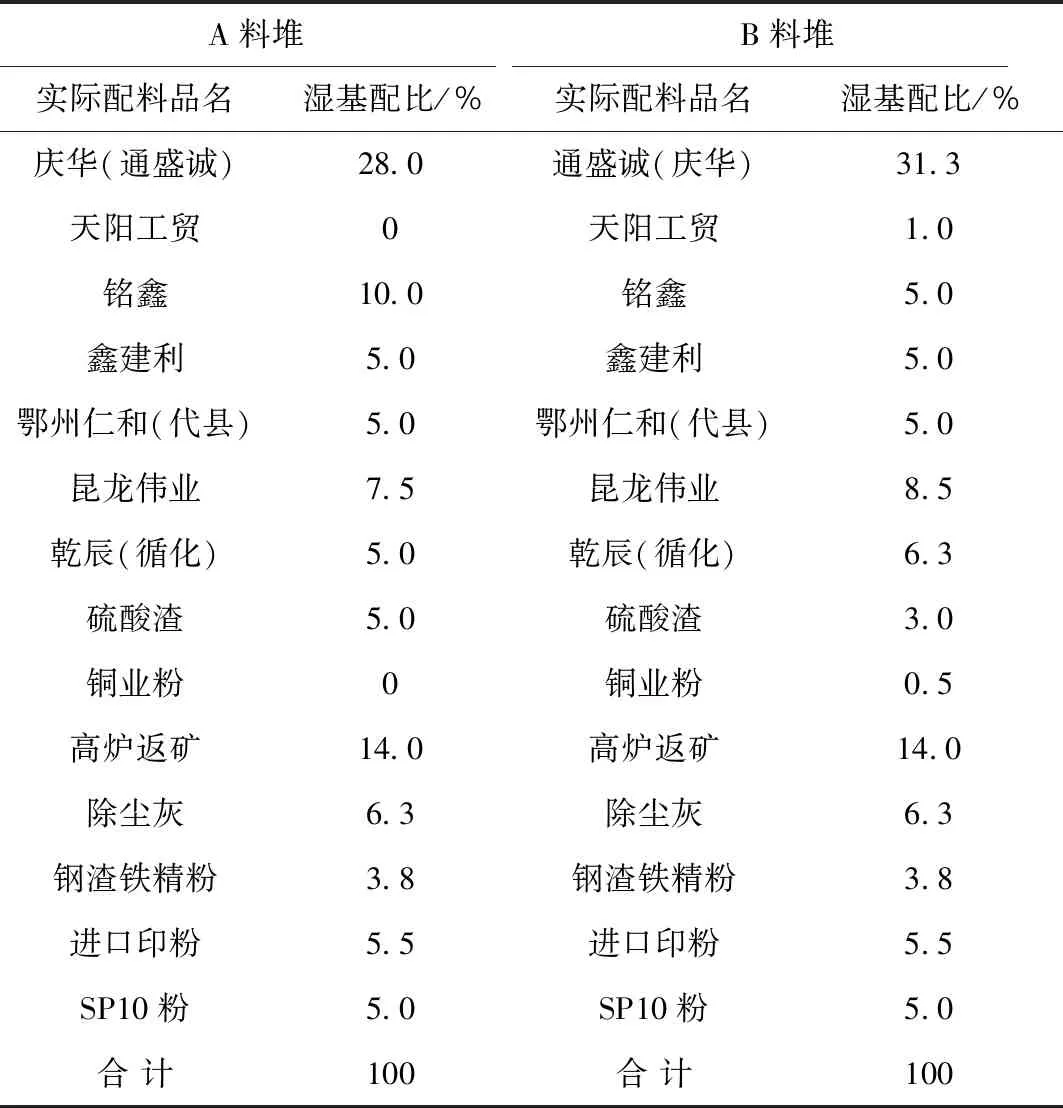

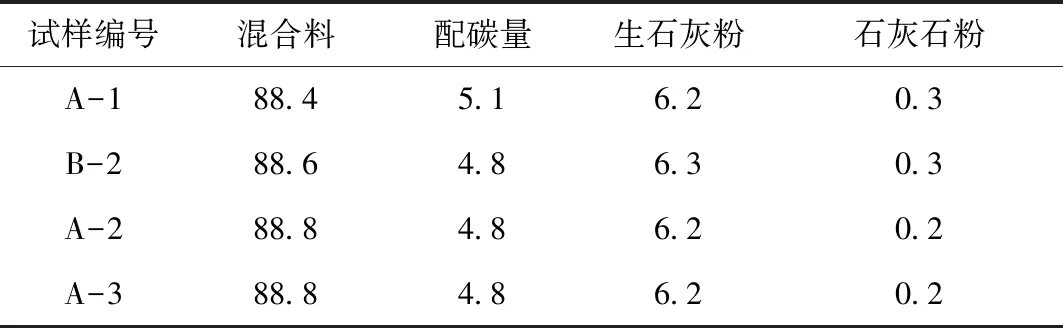

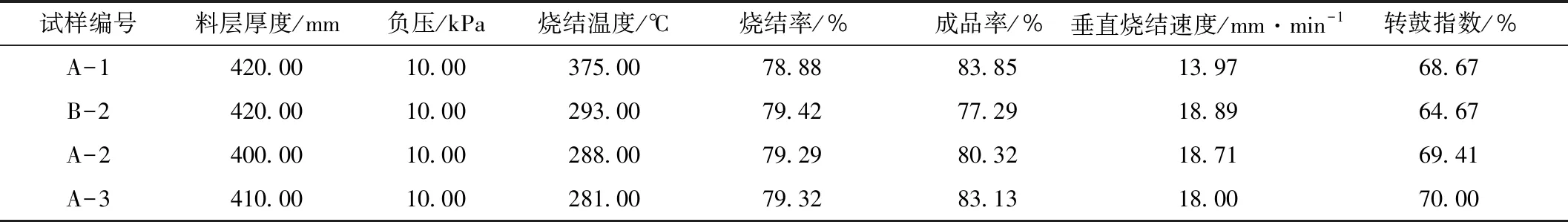

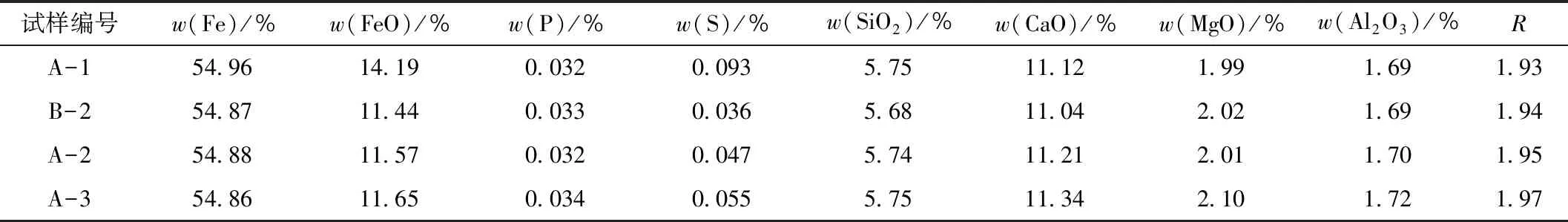

为探究对配碳量对烧结矿性能的影响,研究进行了配碳量试验,烧结试验阶段配碳量选取4.8%~5.1%,料层实际高度保持在420 mm左右,碱度控制在1.90左右(与实际烧结生产尽量一致),烧结工艺参数为:料层高度420±20 mm、烧结抽风负压10 kPa、目测混合料水分适宜,检测范围在10.3%~11.2%、强化混合料制粒,3~5 mm粒级的数量占比大于40%,本次烧结试验分为两个不同配比料堆(配比及熔剂参考现场适当调整),主要是对当期铁精矿的烧结特性进行摸底,配料表见表2,配碳表见表3,试验结果如表4、表5所示。

表2 配料表

表3 配碳量表 %

表4 烧结矿质量指标

结合表2~表5可知,相同料堆(A料堆)条件下,与5.1%配碳量相比,4.8%配碳量的烧结终点温度明显较低,基本在280 ℃左右,并且垂直烧结速度、烧结率、转鼓指数稍高,同时FeO含量低,从成品烧结矿来看,局部有部分过熔,这表明配碳量过高,会对烧结矿质量造成不利影响,主要原因是配碳量过高会导致烧结矿过熔,影响烧结透气性,进而降低垂直烧结速度,并且配碳量过高还会使得局部还原气氛加强导致FeO含量偏高,从而降低了烧结矿的还原性[9]。当配碳量为4.8%时,烧结矿的FeO含量为11.57%,相对于生产要求的7%~9%仍然偏高,因此在实际生产中配碳量还需进一步降低,根据试验数据和现场经验,实际生产的配碳量宜控制在4.5%左右。

表5 烧结矿化学成分

由表3可知,在相同配碳量(4.8%)条件下,与A料堆相比,B料堆的烧结成品率及转鼓指数明显偏低,从A、B料堆的铁精粉配比来看,B料堆的庆华铁粉及铭鑫铁粉配比差异较大,此外B料堆还配入了铜业铁粉,由前期试验可知铜业铁粉有害元素较多,会对烧结矿质量会产生不利影响,因此在实际生产中应着重考虑这三种铁精粉的配入比例。

2.2 铁精粉的粒度结果分析

由于铁精粉的粒度过细会对制粒造球及烧结透气性产生不利影响,因此研究对公司所用到的铁精粉进行了粒度筛分,筛分结果如表6所示。

表6 铁精粉-200目含量表 %

由表6可知,公司所用铁精粉种类较杂,其中庆华铁粉、铜业铁粉、代县铁粉、博铁粉、连野铁粉的粒度较细,-200目占比基本在95%以上,而铭鑫铁粉、鑫建利铁粉、昆龙伟业铁粉,百卓铁粉、乾辰铁粉、海西国投铁粉、陕西云森铁粉粒度相对适中,-200目含量基本在60%~90%,五矿铁粉粒度较粗-200目占比为33.4%,由于铁精粉粒度过细,其比表面积较大,吸水性增强,制粒造球时需要较高的适宜水分来保证成球率,并且适宜水分的区间范围较窄,易造成水分过大,使得过湿现象加重,料层透气性变差,进而对烧结产生不利影响[10],因此在实际生产过程中,过细铁精粉的配入比例不宜过高,可以适当提高粒度相对适中的铁精粉配入比例,来保证烧结透气性。

2.3 铁精粉基础特性结果分析

为了解各种铁精粉的基础特性,以便合理搭配使用,研究对公司主要用到的铁精粉及其他含铁原料的基础特性进行了检测,检测结果如表7所示。

表7 各种铁精粉的基础特性

由表7可知,庆华铁粉的同化温度较低,其同化性能较好,并且其黏结相强度较高,铁酸钙生成量较好,因此配入庆华铁粉可提高烧结矿强度,但由于庆华铁粉的液相流动性较差,且该铁粉粒度较细,因此在实际生产中应将其与液相流动性较好的铁精粉搭配使用,且该铁粉的配入比例不宜过高,根据现场经验其配入比例应该在35%以下;铭鑫铁粉、鑫建利铁粉及乾辰铁粉的同化温度较高,同化性相对较差,但它们的黏结相强度及液相流动性相对较好,且它们的粒度适中,因此在实际生产中应将它们与同化温度较低的庆华铁精粉搭配使用;昆龙伟业铁粉及肃北博伦铁粉的同化温度相对较高,同化性较差,但它们的液相流动性与铁酸钙生成量相对较好,可以与庆华铁粉搭配使用,但肃北博伦铁粉粒度较细,配入比例不宜过高,而昆仑伟业铁粉粒度适中,在与庆华铁粉搭配使用时可适当增加配入比例。由表7还可知硫酸渣的同化温度过高,液相流动性、粘结相强度非常差,且铁酸钙生成量较少,因此在实际生产中应减少其配入量,一般低于5%以下。

2.4 现场工艺技术攻关

由于原料质量不理想,为保证烧结矿质量及降低烧结成本,在优化铁精粉配比的背景下,进行了一系列工艺技术攻关,具体如下:

(1)通过对污泥加蒸汽、上料线加保温罩、二混通蒸汽、在圆辊和九辊下斜插喷加蒸汽等方法提高料温,降低过湿层,提高料层透气。

(2)通过对烧结机加防护罩,把烧结机自身的余热再利用,进一步提高烧结机温度,进而提高烧结矿表层强度。

(3)采用性价比较高的兰炭代替部分焦粉的方案,通过试验,目前已将兰炭配比提升至10kg/t,不仅大大改善了烧结过程工艺参数,而且降低了燃料单耗,从而降低了燃料成本。

(4)为避免燃料粒度过细对烧结造成不利影响,通过在燃料破碎前加装筛子预先过滤掉<1mm的过细颗粒,减少燃料中过细颗粒的比例,进而提高燃料利用效率及烧结矿质量。

(5)通过对风箱补焊及烧结密封系统改造等措施降低烧结机台车漏风率,在烧结台车两边铺设销子来减少烧结机边缘效应,进一步提高烧结机利用系数。

(6)对制粒机进行更换衬板,并对制粒机转速进行优化,找到合适的转速范围及填充率,从而进一步提高制粒机的制粒效果,提高料层透气性。

(7)由于厚料层操作具有自动蓄热及降低燃料单耗等特点,因此采用厚料层操作,有利于提高烧结矿产质量,降低燃料成本。

(8)对环冷机进行密封改造,减少漏风率,提高环冷机的利用效率,降低能耗。

(9)对不同铁精粉采取分段式布料,平铺直取,确保原料的混匀效果。通过以上技术攻关进一步强化烧结过程,提高烧结透气性及烧结机利用系数,以保证在优化铁精粉配比后生产更高质量的烧结矿。

2.5 现场实际铁精粉配比优化结果分析

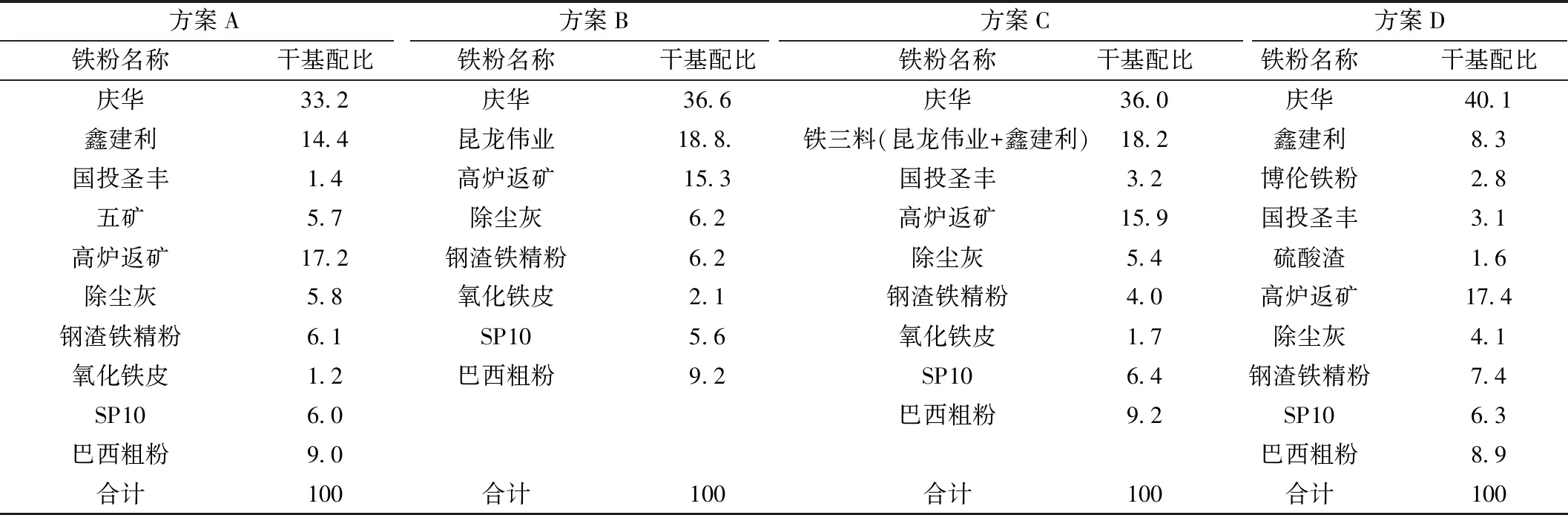

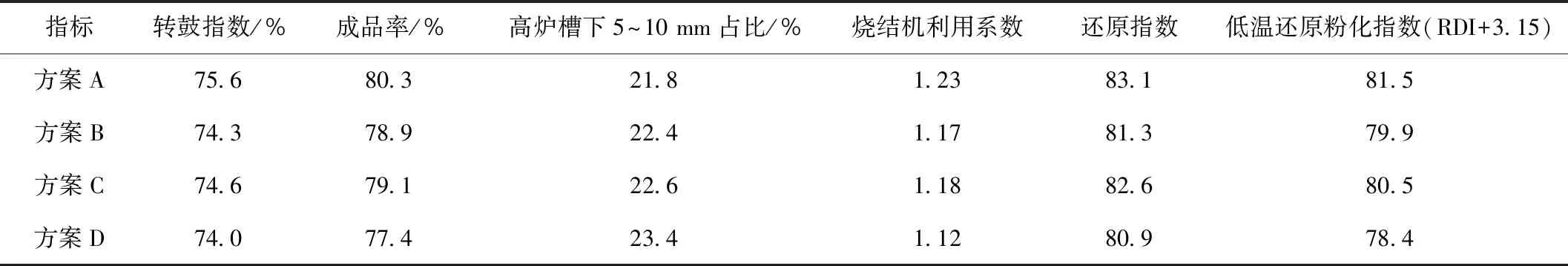

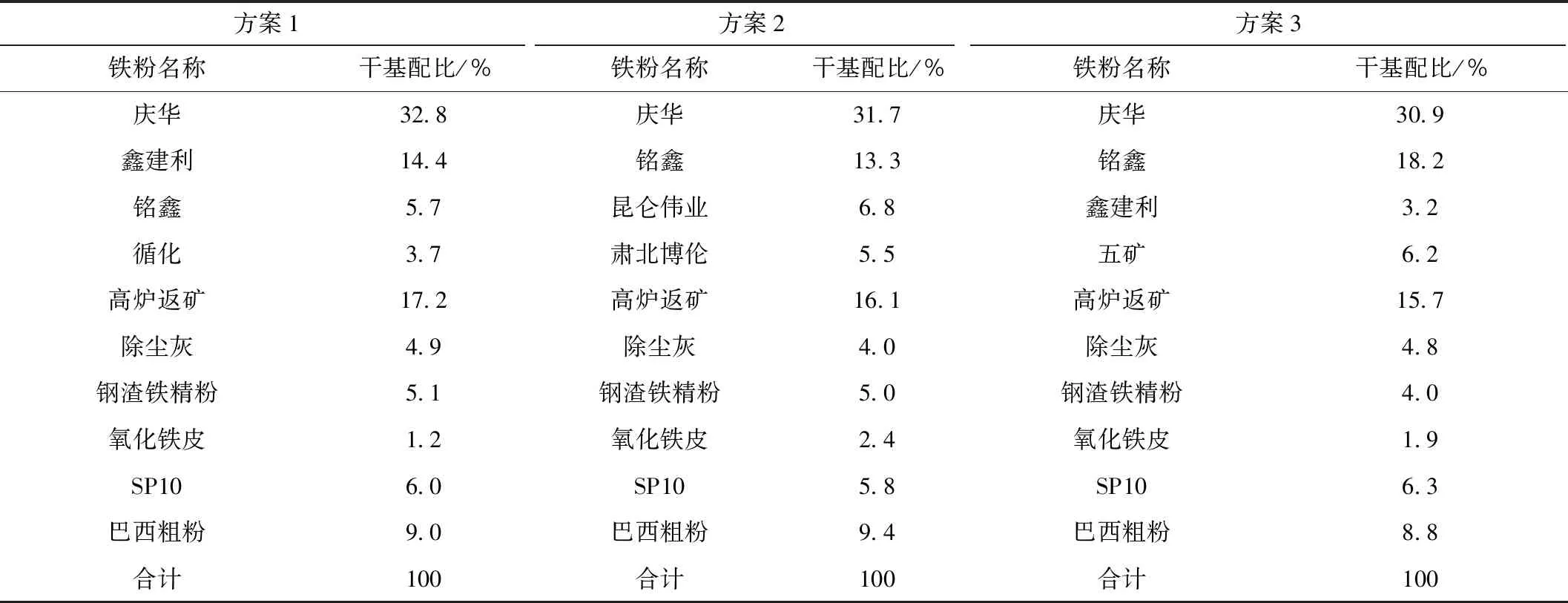

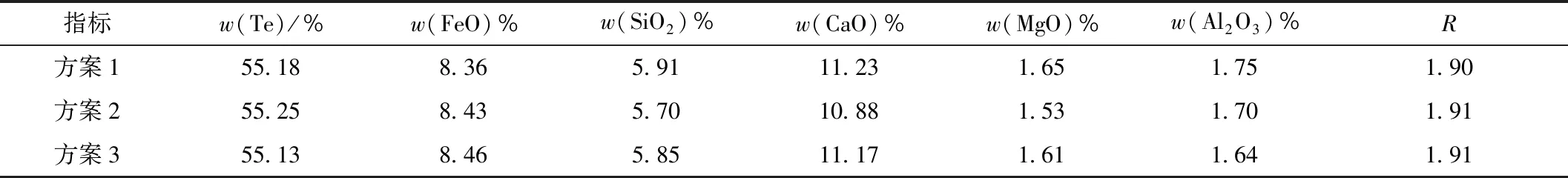

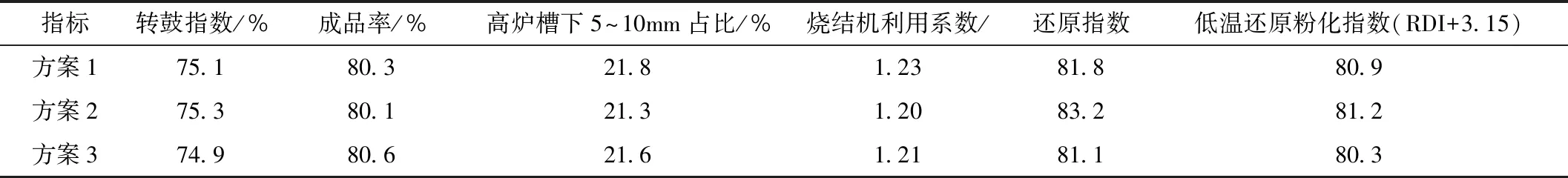

为优化铁精粉配比,研究以配碳量试验结果、各种铁精粉粒级情况及各种铁精粉基础特性为参考,并结合现场实际情况,制定了4种铁精粉配比方案,进行了现场实践,在实际生产中,配碳量为(4.4±0.1)%,水分控制在(8.1±0.02)%,生石灰配比为(4.4±0.1)%,石灰石配比为2.0%,碱度控制在1.90左右,料层厚度控制在590 mm左右,配料方案如表8所示,烧结矿化学成分见表9,烧结矿质量指标如表10所示。

表8 配料方案 %

表9 烧结矿化学成分

表10 烧结矿质量指标

结合表8~表10可知,方案A的铁精粉配比所生产出的烧结矿各项指标相对较好,且烧结机利用系数有所提高,方案D的铁精粉配比所生产出的烧结矿各项指标相对较差,同时烧结机利用系数较低。对比4种铁精粉配比方案发现,在粗粉及杂料配入量基本相同的条件下,庆华铁粉的配比对烧结矿的质量影响较大,且庆华铁粉配比过高时,烧结过程明显恶化,烧结矿质量也相对较差,主要原因是庆华铁粉作为公司的核心铁精粉,其配比基数原本较高,由于其粒度过细,且其液相流动性较差,单一庆华铁精粉配入过多会对烧结透气性造成不利影响,并且会使得烧结矿的固结强度降低,因此在实际生产中庆华铁粉的配入量在30%左右较为合适。

由于公司使用的铁精粉较杂,其他粒度相对适中的铁精粉如,鑫建利、昆仑伟业及五矿等铁精粉可以根据其粒度及基础特性,相互调整替代与庆华铁粉合理搭配,为此公司依据上述实践结果,并结合现场实际情况,制定了其他三种配料方案,并进行了现场实践,配料方案见表11,烧结矿化学成分及质量指标分别见表12、表13。

表11 配料方案

表12 烧结矿化学成分

表13 烧结矿质量指标

结合表11~表13可知,方案1、方案2及方案3所生产的烧结矿质量指标相对较好,转鼓指数、成品率及烧结机利用系数相对稳定,并且在实际生产过程中过程控制也相对稳定,烧结矿质量满足高炉生产要求,这表明上述三种方案能够保证烧结矿质量,强化烧结过程,可作为公司的备选配料方案。

3 结 论

(1)配碳量试验结果表明,配碳量过高,会对烧结矿质量造成不利影响,主要原因是配碳量过高会导致烧结矿过熔,影响烧结透气性,进而降低垂直烧结速度,并且配碳量过高还会使得料层局部还原气氛加强导致FeO含量偏高,从而降低了烧结矿的还原性,因此现场实际的配碳量建议为4.5%左右。

(2)庆华铁精粉同化性能较好,并且其黏结相强度较高,铁酸钙生成量较好,但其液相流动性较差,其应与液相流动性较好的铭鑫铁粉、鑫建利及乾辰等铁精粉合理搭配使用;由于庆华铁精粉粒度较细,配入量不宜过高,适宜配比在30%左右。

(3)依据各种铁精粉的烧结基础特性,提出了铁精粉配比的优化方案,并通过现场实践证明,优化方案切实可行,能够进一步提高烧结矿质量,强化烧结过程,达到企业降本提质的目的,研究对提高烧结矿的生产质量具有重要参考意义。