废石墨砖再利用代替增碳剂的研究

王学政,王 亮,宋晓瑞

(1.山东第一医科大学(山东省医学科学院),山东 泰安 271016;2.中汽认证中心有限公司,北京 100044)

在钢铁的冶炼过程中,常常会因为其冶炼、保温等因素,使得铁液中碳元素损耗量增大,造成铁液中的含碳量有所降低,导致铁液中的含碳量达不到预期的理论值。为了补足钢铁熔炼过程中烧损的碳含量而添加的含碳类物质称之为增碳剂。使用增碳剂不仅可以补充钢铁冶炼过程中碳的烧损,确保钢铁特定牌号碳含量满足要求,还可以用于炉后调整。在进行除渣、除气处理之后的钢包中加入一定量的增碳剂[1-17],可调整钢包中铁水的碳含量,达到一包多牌号的目的。增碳剂采用的材料主要有石墨、类石墨、电极块、焦炭、碳化硅等材料。

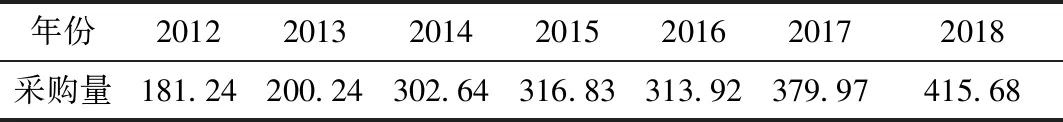

但是通常铸造公司的铸造车间,在其熔炼钢铁的生产过程中,平均每年将产生废石墨砖100~150 t,这些废石墨砖在过去都是以1 500元/t的价格向外销售。同时,铸造车间又以5 500元/t的价格采购生产用的增碳剂。特别是近几年铸造车间的球磨铸铁的生产,增碳剂需求量大,具体如表1所示。每吨球墨铸铁需要的增碳剂量为2%。如果能把废石墨砖作为增碳剂在铸铁生产中得到使用,那么在减少铸造废弃物处理的同时,在不影响产品质量的前提下循环再利用废石墨砖,不但可以显著降低生产成本,提高经济效益,而且还减少了企业对环境破坏和影响,有利于资源的循环再利用。

表1 2012—2018年采购增碳剂的情况一览表 t

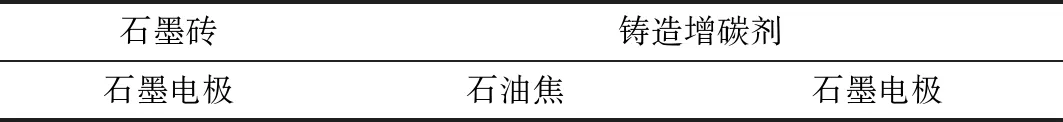

1 石墨砖和铸造增碳剂的比较

石墨砖和铸造增碳剂同为石墨化产品,两者含碳量相差不大,具体比较见表2。将石墨砖和铸造增碳剂进行相关的试验后,对比其吸收率、原铁水含S量、炉前金相、Y型试块等,具体实验如下。

表2 石墨砖和铸造增碳剂的成分比较

1.1 吸收率

经车间实验测试,铁水对破碎石墨砖的吸收率约为74.5%,低于正常使用的增碳剂平均吸收率81.7%。

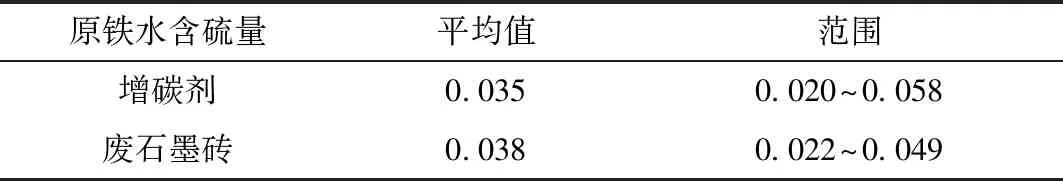

1.2 原铁水的含硫量

熔炼铁水时,应注意铁水中硫的含量。通过添加增碳剂,比较容易将硫等元素也加到铁水中,导致铁水质量下降,因此,增碳剂中的硫的含量要严格控制。表3为废石墨砖和铸造增碳剂的含硫量一览表,从表3中可以看出,使用废石墨砖增碳的铁水含硫量微高于增碳剂,但其含硫量均在允许的范围内,对铁水质量的影响基本可以忽略。

表3 废石墨砖和铸造增碳剂的含硫量一览表

1.3 炉前金相

表4为废石墨砖和铸造增碳剂的炉前金相情况,从表4中可以看出,使用废石墨块增碳其球化级别中2级占比5.1%,高于增碳剂的3.8%,球径7级的比增碳剂的高出约30%,且球径较小。

1.4 Y试块金相检测报告

表5是从Y试块金相检测球化报告,从表5中可以看出废石墨砖的球化1级2级的比例高于增碳剂,4级比例也较高,因此,废石墨砖的球化稳定性不如增碳剂。使用碎石墨砖增碳时的Y形试块金相组织如图1所示。

图1 使用碎石墨砖增碳时Y形试块的金相组织

1.5 物理性能

表6为废石墨砖和增碳剂的铸件的物理性能一览表,从表6中铸件的物理性能比较可以看出,以废石墨砖增碳的铸件在抗拉强度和延伸率上低于正常使用的增碳剂的铸件,但硬度稍高;而且两种铸件的物理性能均满足设计要求。

表6 废石墨砖和增碳剂的铸件的物理性能一览表

因此,通过以上的检测比较,废石墨砖可以代替增碳剂在铸铁生产中使用,且对铸铁质量影响很小,废石墨砖的吸收率接近增碳剂,可以在铸铁生产中作为增碳剂使用。

1.6 废石墨砖增碳试验

1.6.1 废石墨砖成分的检测

检测废石墨砖的成分,特别是其固定碳和灰分的含量等。固定碳和灰分是增碳剂中重要的成分,也是影响增碳效率的两个最重要的参数。因为废石墨砖中的固定碳含量高、灰分低,则增碳效率高;反之则增碳效率低。废石墨砖中灰分高,对铁水的增碳有抑制作用,而且还会使铁水中的炉渣量增多,增加电耗,增加冶炼过程中的劳动量,并延长了作业时间。因此,要严格对废石墨砖的成分进行控制。

除增碳剂中的固定碳含量和灰分对其在铸铁中的增碳效率有重要的影响外,增碳剂的粒度、加入的方式、铁液的温度,以及炉内的搅拌作用等工艺因素都对增碳效率有明显的影响。

1.6.2 废石墨砖的块度

一般说来,增碳剂的颗粒小,则其与铁液接触的表面的面积大,增碳的效率就会较高,但太细的颗粒易被大气中的氧所氧化,同时也易被对流的空气所带走。因此,增碳剂颗粒要具有一定的尺寸。

实验证明,废石墨砖块度≤20 mm,铁水的增碳效果最佳。未破碎石墨砖在生产中无法全部熔化吸收,块度20~70 mm的破碎石墨砖吸收率数据波动大,不稳定,偶尔有少量未熔化石墨块扒渣时带出。只有块度≤20 mm时,可以全部被铁水吸收。当最大块度≤5 mm时,破碎成本、破碎损耗都增大。所以废石墨砖作为增碳剂,其块度尺寸为≤20 mm的破碎石墨砖。

1.6.3 废石墨砖的加入量

采用与增碳剂同样的炉料配比及加入量,进行对比实验。废石墨砖的最佳加入量为1.5%。

由图4可知,随着亚硝酸盐浓度的增加,鲁氏酵母菌的生长受到不同程度的抑制。当亚硝酸盐浓度为0.005%时,鲁氏酵母菌的吸光度值骤然下降,生长速度明显迟缓;亚硝酸盐浓度达到0.015%时,鲁氏酵母菌仍保持一定程度的生长;当亚硝酸盐浓度升高至0.020%时,吸光度值明显小于0.6,处于生长滞缓阶段。由此说明,鲁氏酵母菌具有较高的耐受亚硝酸盐能力,可作为发酵香肠的发酵剂使用。

2 熔炼工艺

除增碳剂中的固定碳含量和灰分对其在铸铁中的增碳效率有重要的影响外,增碳剂的粒度、加入的方式、铁液的温度,以及炉内的搅拌作用等工艺因素都对增碳效率有明显的影响。在生产条件下,往往是多种因素同时起作用,难以对每一因素的影响进行准确的说明,需要通过试验来优化工艺。

2.1 加入方式

增碳剂在装料时随金属炉料一同加入炉内,由于作用的时间长,增碳效率比出铁时加入铁液时高得多,由表2和表3中的数据可以有概略的了解。

2.2 废石墨砖的加入位置

在固态炉料中加入,位置尽量靠近电炉线圈底部。

2.3 搅拌作用

搅拌有利于改善增碳剂和铁液的接触状况,提高其增碳效率。在增碳剂与炉料一同加入炉内的情况下,有感应电流的搅拌作用,增碳的效果较好。向包内加增碳剂时,增碳剂可先置于包底,出铁时使铁液直冲增碳剂,或连续地将增碳剂投向金属液流,不可在出铁后投放在包内的液面上。

2.4 炉料要求

炉料要求干净,避免石墨砖被炉渣包裹,不利于石墨块的吸收。避免增碳剂卷入炉渣增碳剂如被卷入炉渣中,就不能与铁液接触,会严重影响增碳效果。因此,如采用在出铁时增碳的工艺,应特别注意避免渣、铁混出。

2.5 浇注铸件类别

考虑到石墨块有可能对铸件质量产生影响,铁水允许浇注的铸件为非加铜铸件。石墨块颗粒尺寸的下限值以1.5 mm为宜,而且其中不应含有0.15 mm以下的细粉。颗粒尺寸的最大值应该以能在作业时间内溶入铁液为宜。如果增碳剂在装料时随金属炉料一同加入,碳与金属的作用时间长,增碳剂的颗粒尺寸可以较大,上限值一般可为12 mm。如果在出铁时加入铁液中,则颗粒尺寸宜小一些,上限值一般为6.5 mm。

3 试验数据

在2016—2017年车间生产中,采取本工艺并对产品进行跟踪,共跟踪垫板54件、飞轮70件,未发现铸件因更换增碳剂造成产品质量问题。

4 试验结论

试验对比吸收率、原铁水含S量、炉前金相、Y型试块金相等,证明了废石墨砖用于铸铁件生产增碳的可行性,且对铸铁质量影响甚微,可以作为增碳剂在铸铁生产中使用。关键技术及创新点如下:

(1)确定了破碎废石墨砖代替增碳剂用于铸铁件生产的可行性,在不影响铸件质量的前提下达到了降低生产成本的目的。

(2)掌握了用废石墨砖做增碳剂的工艺。破碎的最佳块度及最大吸收率:需破碎至≤20 mm块度加入;合理加入时间节点,按工艺要求在熔炼的中前期加入,吸收率最好。吸收率可以达到74.5%,接近部分外购增碳剂吸收率。

(3)应用后经济效益:①截至2017年8月24日,已经使用了约60 t废旧石墨砖,节约增碳剂54 t。节约成本5 500元/t×54 t-1 500元/t×60 t=20.7万元。②应用在铸铁件生产上,每吨球墨铸铁可节省成本0.018 t×5 500元/t-0.02 t×1 500元/t=69元。每吨灰铸铁可节省成本0.009 t×5 500元/t-0.01 t×1 500元/t=34.5元。③目前铸造有限公司产生的所有废石墨砖都不再外销。④每年按产生废石墨块150 t,可代替135 t增碳剂使用,按石墨块单价1 500元/t、增碳剂单价5 500元/t计算,年可节约生产成本:5 500×135-1 500×150=60万元。