跨越既有铁路门式墩钢盖梁转体施工技术*

户东阳,卢三平,曾 敏,苏 波

(中铁二院昆明勘察设计研究院有限责任公司,云南 昆明 650200)

0 引言

近年来,我国铁路交通发展尤为突出,新建铁路与既有繁忙铁路干线立体交叉情况越来越多。随着运营单位对既有线路运营安全要求的日益提高,如何减少新建跨线桥梁结构物对既有铁路的运营干扰成为铁路桥梁设计的研究重点,也是施工方案能否获得运营部门批准的关键。

新建铁路以桥梁结构形式跨越既有铁路线时,若斜跨角度较小,为避免桥墩侵占既有铁路线,一般采用门式墩支承桥梁上部结构[1-4]。当前,门式墩钢盖梁施工通常设计为直接吊装法和梁体平推法[5-6],这两种方法分别适用于钢盖梁自重较小、跨度较小情况。若钢盖梁自重较大,吊装法受限于吊重而无法安装。平推法需搭建临时墩和滑道,若钢盖梁跨度较大,且受既有线路限制,无法搭建临时墩,故平推法不适用于跨越铁路的大跨度钢盖梁施工。因此,转体法[7-9]成为解决此类问题的关键技术。

1 应用实例

1.1 工程概况

罗荣庄左联络线单线特大桥为无砟轨道,设计速度目标值为80km/h。新建铁路采用桥梁结构形式跨越既有长昆高速铁路,夹角20°,在与既有铁路交叉处采用门式墩钢盖梁支承上部结构简支梁方案,交叉处的门式墩分别为7号墩和8号墩。由于篇幅限制,本文仅以8号墩为例。

1.2 结构构造

门式墩钢盖梁跨度为32m,混凝土墩柱高度分别为10.2,7.7m。混凝土墩身采用C40混凝土。门式墩钢盖梁两端与混凝土墩柱采用插入式连接,将预制的钢柱插入混凝土柱中5m,属钢-混凝土柱组合结构。钢盖梁为钢箱结构,材质为Q345qD钢材,宽3 000mm,盖梁高2 800mm。顶、底板厚20mm,腹板厚20mm,顶、底板设置4道200mm×20mm纵向加劲肋,每个腹板设置2道200mm×20mm纵向加劲肋。帽梁箱内设置一定横隔板,其间距≤2 500mm,支座处横隔板厚16mm,其他厚12mm,横隔板开孔并镶边处理。钢柱截面为箱形,横截面外轮廓尺寸为2 600mm×3 000mm(横桥向×顺桥向),顺桥向板设置4道120mm×12mm纵向加劲肋,横桥向板设置3道120mm×12mm纵向加劲肋。

1.3 施工方法比选

罗荣庄左联络线单线特大桥门式墩钢盖梁自重大、跨度大,吊装法和平推法都不适用,因此,此类门式墩只能采用转体施工法进行安装。为保证既有铁路运营安全,需先施工门式墩的墩柱和球铰,再安装钢盖梁并采用转体施工方法跨越既有高速铁路。

传统的转体施工方法采用转体球铰、滑道、撑脚等装置实现钢盖梁转体施工[8-9]。转体球铰是转体装置的核心,由上球铰、下球铰、定位销轴及安装骨架等组成。上、下球铰分别为凹凸相配的球面结构,在两球面之间设有承压四氟滑板,可实现上、下球铰相对转动。在安装转体球铰时,上球铰与上承台浇筑在一起,下球铰与下承台浇筑在一起。滑道、撑脚在安装时分别与下承台、上承台浇筑在一起,它们在转体装置中起支承及防倾覆作用。因此,在传统转体装置安装过程中,下承台需两次浇筑:第1次浇筑到下球铰安装骨架及滑道骨架以下位置,下球铰骨架及滑道骨架定位完成;第2次在安装下球铰及滑道后再浇筑下承台[8]。此外,下球铰及滑道安装完毕后,需安装上球铰及撑脚等构件,整个安装过程繁琐,耗时较长,施工工艺复杂。

由于罗荣庄左联络线单线特大桥门式墩结构临近既有铁路线,且承台和桥墩结构尺寸限制,所以需优化转体装置结构设计及安装方法,以保证转体施工过程安全、便利。

2 改进的转体装置

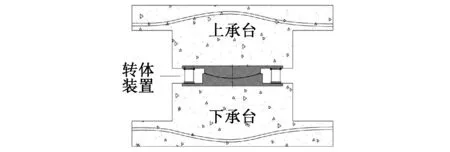

为满足罗荣庄左联络线单线特大桥门式墩钢盖梁转体施工需求,本文提出一种改进的转体装置及其安装方法。改进后的球铰装置安装与安装普通球型支座一致,简化了传统转体装置的安装方式,其安装位置如图1所示。

图1 改进转体装置的安装位置

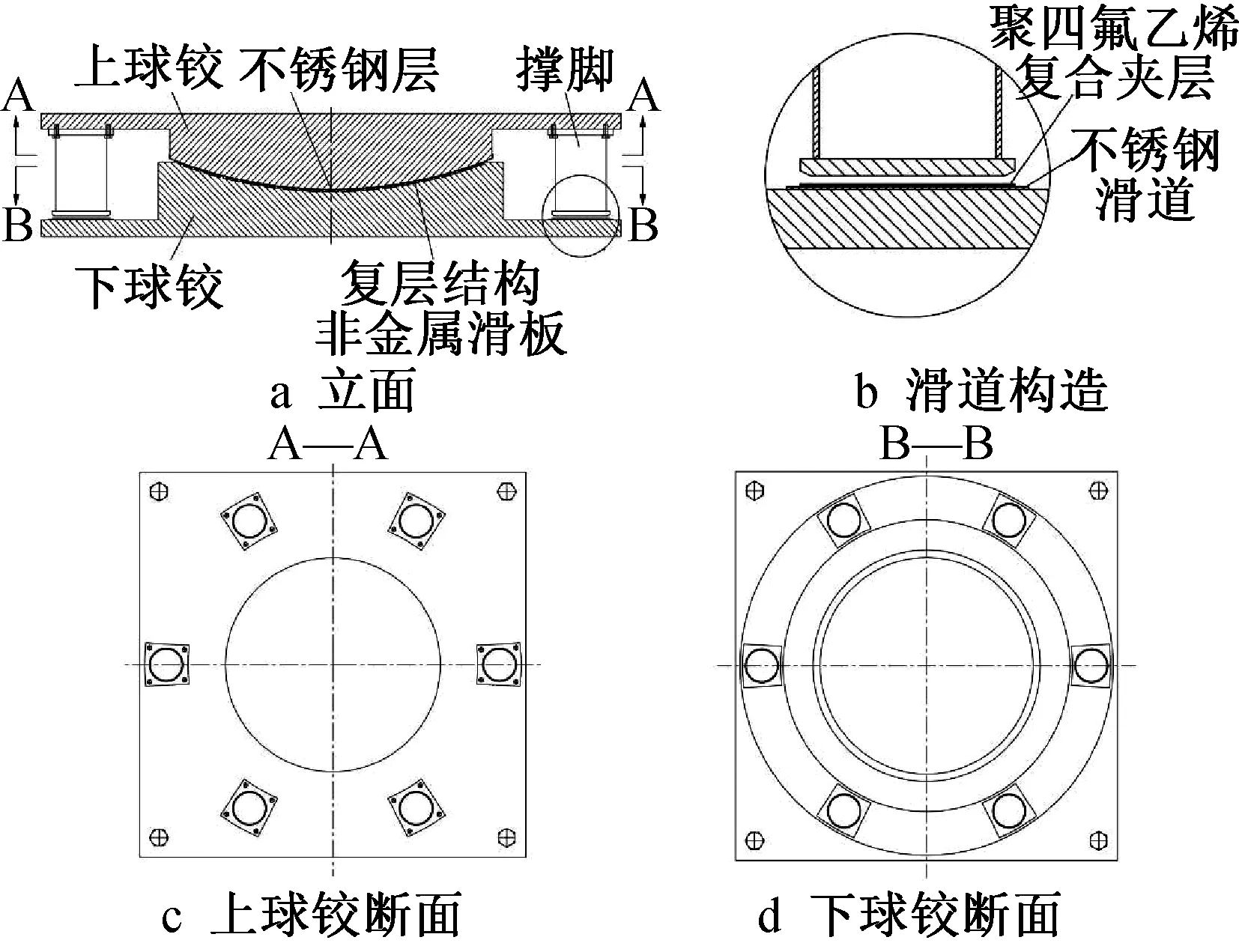

如图2所示,该转体装置将转体球铰、撑脚、滑道集成一个整体:①上球铰包括顶板和设于顶板下方的凸球面结构,顶板与若干撑脚栓接,这些撑脚环绕设置在凸球面结构周围;②下球铰包括底板和设于底板上的凹球面结构,底板设有环形滑道,该滑道环绕于凹球面;③凸球面结构的球面设有不锈钢层,凹球面结构的球面设有复层结构非金属滑板(填充聚四氟乙烯复合夹层滑板),凸球面结构设于凹球面结构上组成转动摩擦副;④如图2b所示,下球铰上焊接有滑道不锈钢,将聚四氟乙烯复合夹层放置在滑道不锈钢上,最终在下球铰上形成滑道,实现撑脚在滑道上的滑动;⑤如图2c所示,上球铰开有与上转盘连接的锚栓孔,锚固系统(地脚螺栓、套筒、螺杆)通过上球铰螺栓孔与上转盘连接;⑥如图2d所示,下球铰开有与下承台连接的锚栓孔,锚固系统(地脚螺栓、套筒、螺杆)通过下球铰螺栓孔与下承台连接。

图2 改进转体装置的结构构造

常规转体装置安装需3~4周,改进后的转体装置只需1d即可完成,这大大缩短了工期。此外,改进转体装置的施工一次安装到位,无须二次浇筑,因此安装精度准确、质量可靠,能实现跨铁路线门式墩的转体施工操作。

3 钢盖梁的转体施工方法

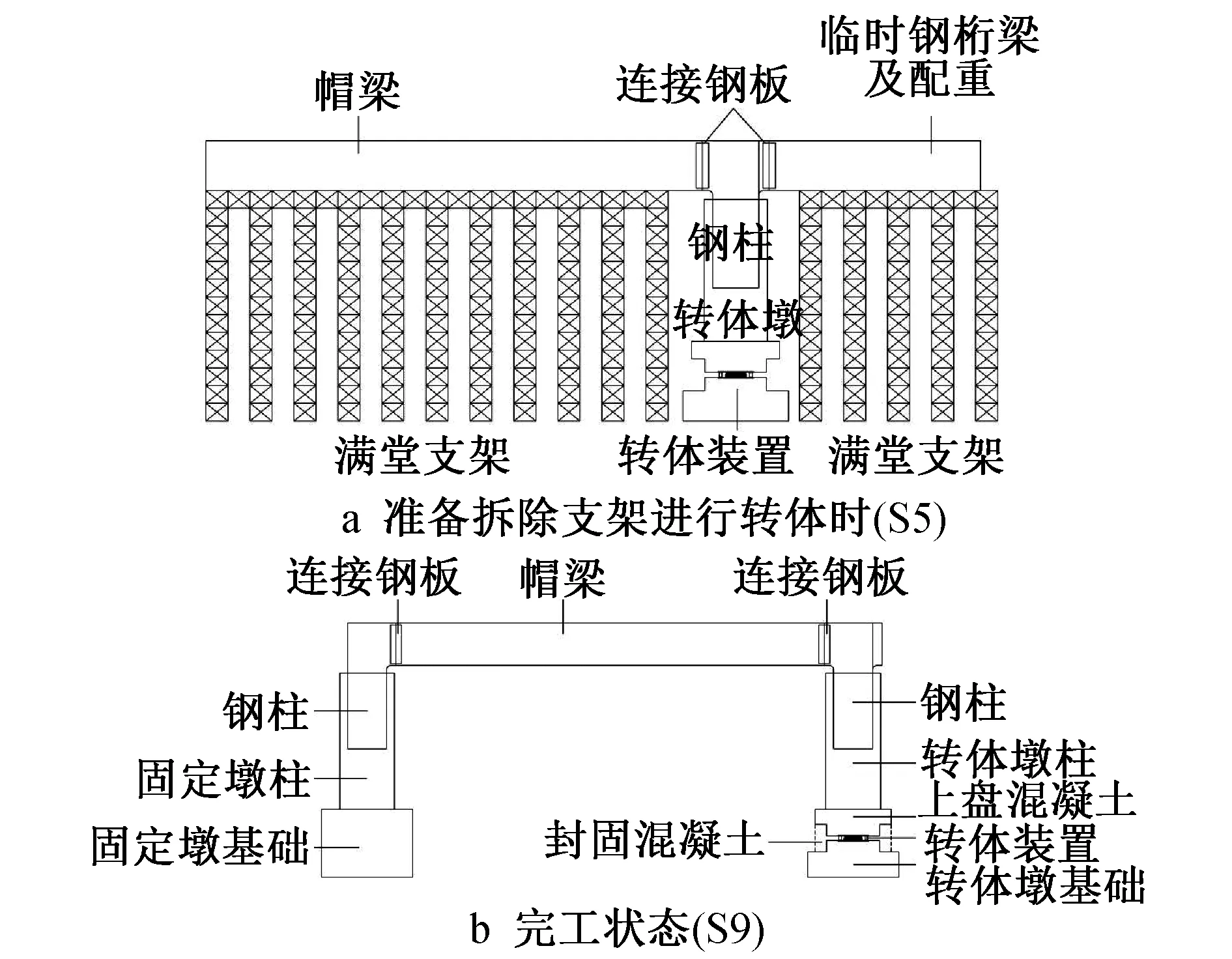

凭借改进的转体装置,罗荣庄左联络线单线特大桥门式墩钢盖梁转体施工方法流程可分为以下重要步骤:①S1 先施工固定墩下的基础,然后在转体墩基础上预留的凿口内浇筑混凝土并安装转体装置,安装完毕后再浇筑上盘混凝土。②S2 使转体墩的墩身纵向中心线平行于既有路线,定位墩身浇筑模板,浇筑转体桥墩和固定墩的墩身混凝土,并在2根混凝土柱中分别预埋用于与两侧钢柱栓接的连接钢板及高强螺栓。③S3 向转体墩内吊装预制的钢柱,待钢柱与转体墩预埋的连接钢板对齐后,拧紧高强螺栓,刚接钢柱和转体墩,定位墩身浇筑模板,然后在钢柱内外浇筑混凝土至设计标高处;向固定墩内吊装预制钢柱,待钢柱与固定墩预埋的连接钢板对齐后,拧紧高强螺栓,刚接钢柱和固定墩,定位墩身浇筑模板,然后在钢柱内外浇筑混凝土至设计标高处。④S4 在既有铁路线一侧,向转体桥墩左、右两边沿桥墩纵向中心线搭建满堂支架,满堂支架搭建长度由临时钢桁梁长度和帽梁长度决定。⑤S5 如图3a所示,分别吊装帽梁和临时钢桁梁至满堂支架上,再将两者精确对位栓接到钢柱上;将连接钢板分别设于帽梁与钢柱相连处、钢柱与临时钢桁梁相连处,并用高强螺栓固定;然后,在临时钢梁上部施加配重,保证帽梁和临时钢桁梁与钢柱悬臂平衡。⑥S6 拆除满堂支架;解除球铰临时锁定,清除有碍平转的障碍物;在风速较小环境下进行转体操作,控制转体速度;转体基本到位时,对梁端位置及标高进行微调,盖梁及线形达到设计要求时固定上盘。⑦S7 采用高强螺栓将帽梁和固定墩的上部钢柱进行栓接固定。⑧S8 拆除临时钢桁梁及其载重(配重)。⑨S9 浇筑并封固转盘混凝土,施工完成,如图3b所示。

综上可知,该施工方法在既有铁路线一侧采用满堂支架和吊装手段施工钢盖梁与临时钢结构,然后使用转体施工技术安装门式墩钢盖梁。该方法通过在临时钢桁梁上添加混凝土配重块(见图3b),保证钢盖梁结构在转体过程中始终处于悬臂平衡状态,使得整个施工过程不影响既有铁路线运营。

图3 转体施工示意

4 有限元仿真验证

为了确保本施工方法可行,以罗荣庄左联络线单线特大桥门式墩为工程应用实例,采用有限元方法验证最不利工况下转体装置的可靠性,并对转体混凝土封固完成后的门式墩进行验算。

4.1 改进转体装置验算

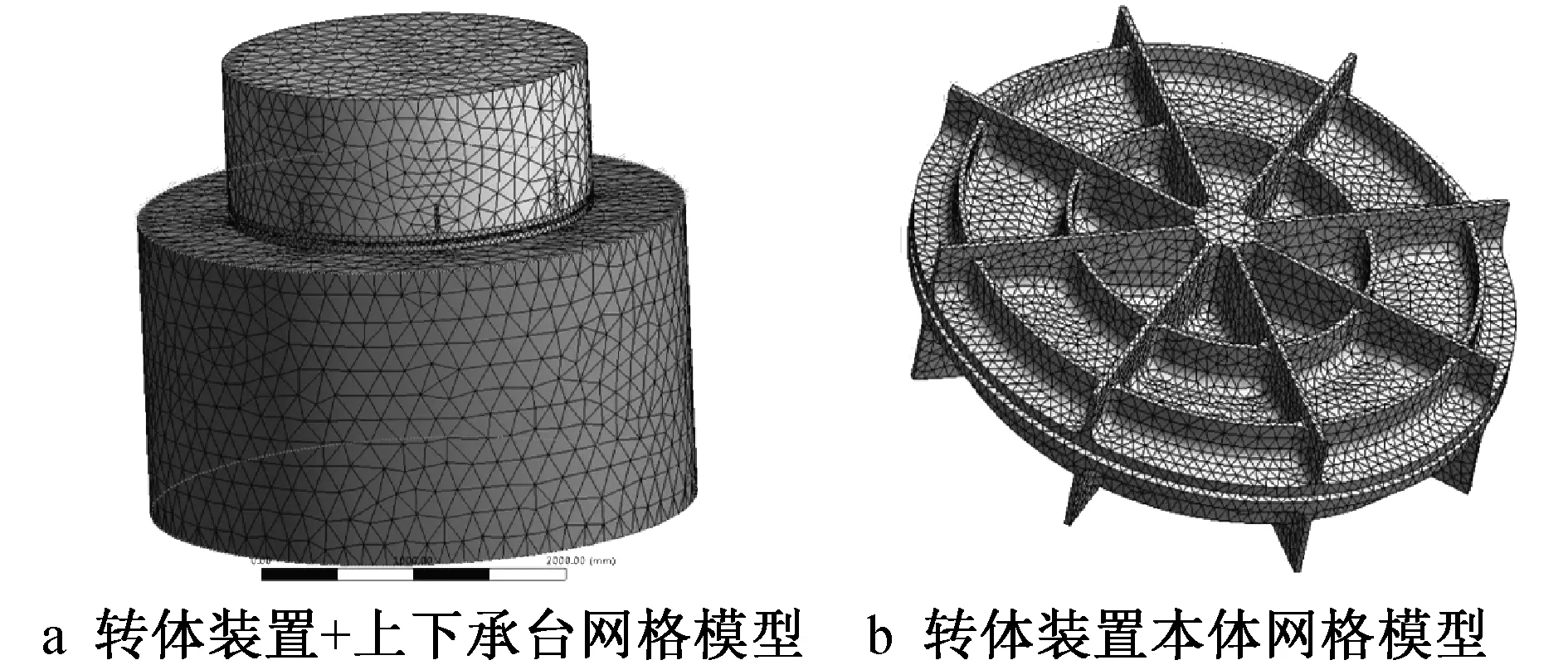

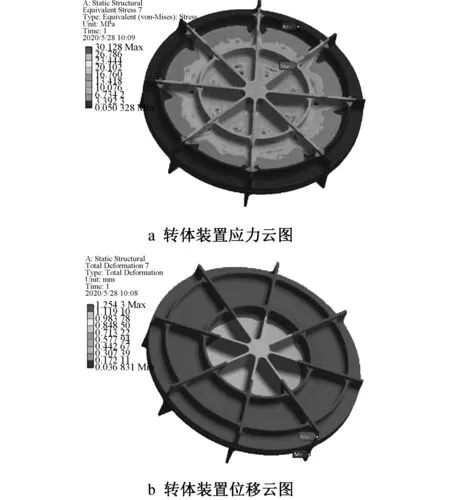

采用三维有限元软件建立改进转体装置的实体模型如图4a所示,该实体模型通过六面体单元进行网格划分,上球铰与上承台、下球铰与下承台都分别采用绑定接触。非金属滑板与上球铰凸球面采用摩擦接触,摩擦系数取0.03;非金属滑板与下球铰凹球面采用绑定接触。根据该转体装置(见图2)在门式墩实际施工中的最不利工况,对下承台底部施加固定约束,同时在上承台处加载9 000kN竖向荷载。经静力分析后可得改进转体装置模型的应力云图(见图5a)和位移云图(见图5b)。转体装置最大应力点位于上球铰中环板与放射筋交叉处,最大应力值为30.1MPa,远低于材料的设计容许应力,整体应力水平很小。球铰最大位移发生在上球铰的球面板外边缘处,最大位移为1.25mm,其余部件变形均较小,球铰整体刚度较好。由此可知,在该门式墩施工的最不利工况时,改进的转体装置能满足要求。

图4 改进转体装置的有限元模型

图5 改进转体装置模型的静力分析结果

4.2 门式墩验算

4.2.1设计荷载

1)恒载 结构构件自重按TB 10002—2017《铁路桥涵设计规范》选用。钢盖梁上二期恒载包括线路设备、道砟、人行道支架、步板、电缆槽、挡砟块、现浇桥面板、现浇挡砟墙及横隔板湿接缝等自重,按135kN/m计。基础不均匀沉降按相邻墩台均匀沉降量差Δ≤5mm。

2)活载 活载包括车辆荷载、离心力和摇摆力。列车竖向活载采用ZK活载。离心力按《铁路桥涵设计规范》中第4.3.10条考虑。摇摆力取100kN,作用于支座中心。

3)附加力 附加力包括制动力或牵引力、风荷载和温度荷载。根据《铁路桥涵设计规范》中第4.4.1条,制动力或牵引力按全联连续梁满载时列车竖向静活载的10%计,当与离心力或列车竖向动力作用同时计算时,制动力或牵引力按列车竖向静活载的7%计。同样依据《铁路桥涵设计规范》中第4.4.1条规定考虑风荷载作用。钢结构的系统温差按±30℃考虑,混凝土的系统温差按±25℃考虑;钢结构顶板及一侧腹板的构件温差取15℃。

4)地震力 按GB 50111—2006《铁路工程抗震设计规范》(2009年版)按反应谱进行计算。

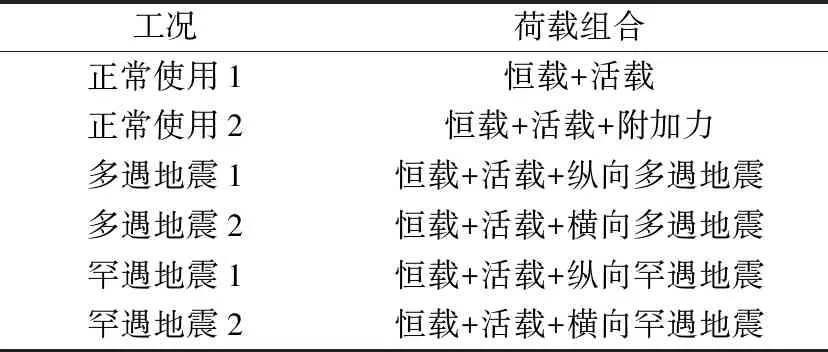

综上所述,得到用于验算门式墩结构各工况的荷载组合,如表1所示。

表1 堆载选用材料

4.2.2有限元计算

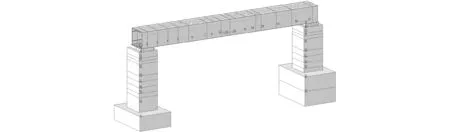

采用MIDAS Civil软件建立转体混凝土封固完成后的门式墩钢盖梁有限元模型。如图6所示,该模型共离散为39个单元和40个结点,梁柱刚接。该模型完全按TB 10091—2017《铁路桥梁钢结构设计规范》进行检算。

图6 门式墩钢盖梁有限元模型

1)钢盖梁变形 在“正常使用1”工况下,钢盖梁最大下挠为1.19cm,挠跨比为1/2 689,<1/1 000,因此满足规范要求。

2)钢盖梁强度 在“正常使用2”工况下,钢盖梁最大拉应力为86.7MPa,最大压应力为112.6MPa,最大剪应力为69.0MPa,满足规范要求;在“罕遇地震1”工况下,钢盖梁最大拉应力为426.7MPa,最大压应力为78.3MPa,均≤490MPa,故满足规范要求。

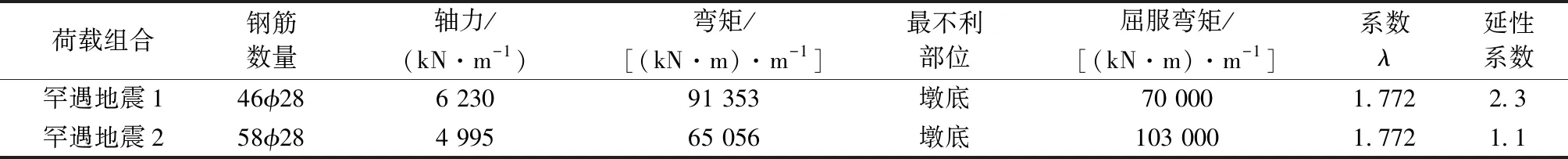

3)混凝土墩柱内力 由于“主力”“主力+附加力”和“多遇地震”工况下混凝土墩柱弯矩较大,因此经过配筋后计算结果如表2所示。因此,完工状态时的门式墩钢筋、混凝土应力及裂缝均满足规范要求。

表2 混凝土墩柱内力计算结果

4)混凝土墩柱延性 门式墩的抗震能力尤为重要[10],“罕遇地震”工况下混凝土墩柱的延性计算结果如表3所示,延性系数<4.8,因此完工状态时的门式墩延性满足规范要求。

表3 混凝土墩柱延性计算结果

5 结语

1)为了解决跨铁路线门式墩自重大不宜吊装、跨度大不宜施工、易影响既有铁路线正常运营的施工难题,本文基于一种改进的转体装置,提出详尽的门式墩钢盖梁的转体施工方法。该转体装置将转体球铰与撑脚、滑道等附属装置集成到一起,采用与支座相同的安装方式,一次安装到位无须二次浇筑,安装简便、质量可靠,且能大大缩短工期。

2)通过采用有限元仿真计算,验证了门式墩钢盖梁转体施工的可靠性。

3)采用该转体施工方法,成功避免了罗荣庄左联络线单线特大桥对既有铁路线正常运营的施工干扰。此实际工程应用证明,该方法实现了采用大跨度门式墩钢盖梁小夹角跨越既有铁路线的合理施工,避免对既有铁路正常运营的施工干扰,具有施工周期短、造价低、安全性高、实用性强等优点,可为同类桥梁施工提供借鉴和参考。