大跨宽幅钢箱梁斜拉桥上部结构施工关键技术*

郑建新,于 哲,黄甘乐

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.中交第二公路勘察设计研究院有限公司,湖北 武汉 430056)

1 工程概况

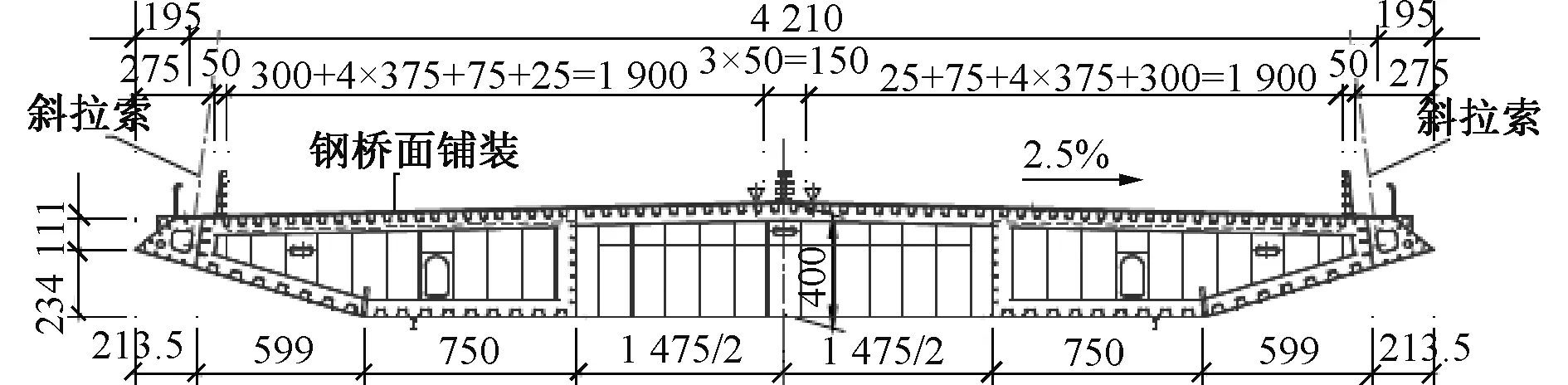

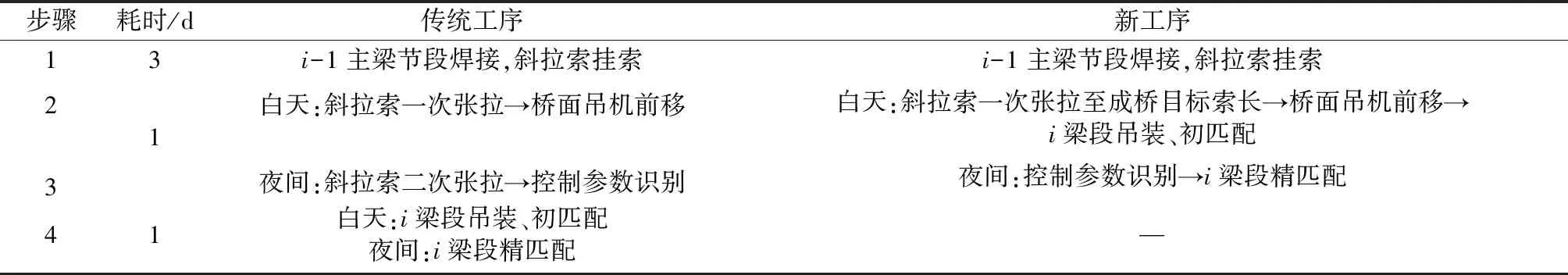

武汉沌口长江大桥为(100+275+760+275+100)m双塔双索面斜拉桥。钻石型索塔高233.7m。主梁为PK断面钢箱梁,宽46m,桥面中心梁高4m,主梁共127个节段,标准节段长12m。全桥共设置30组平行钢丝斜拉索。桥型布置如图1所示,主梁横断面如图2所示。

图1 武汉沌口长江大桥桥型布置(单位:m)

图2 主梁标准横断面(单位:cm)

该桥主梁钢箱梁塔区5个节段、过渡墩及辅助墩顶各1个节段采用大型起重船吊装,其余钢主梁节段均采用桥面吊机悬臂对称安装,中跨合龙段采用南侧起吊、北侧顶推辅助合龙施工。

2 施工技术创新与应用

2.1 大跨钢箱梁斜拉桥节段快速安装技术

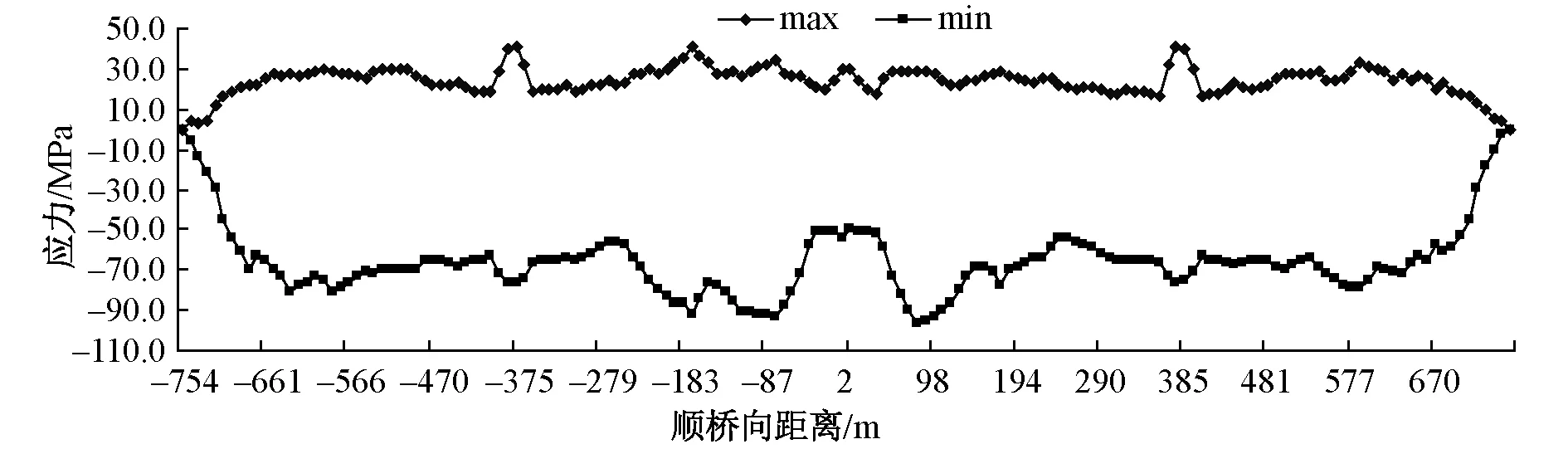

目前,斜拉桥上部结构安装施工中,斜拉索通常采用不少于2次张拉工艺。由于钢材的允许应力较大,相关研究表明,钢主梁斜拉桥施工过程中,主梁的受力基本不会超出材料容许范围。为充分利用材料的力学特性,在满足结构受力安全性的基础上,制造过程中精确获取构件无应力尺寸,斜拉索施工时一次张拉至标记的成桥目标索长,之后,同步进行当前节段的控制参数识别与下一节段的精匹配。相较于传统的钢主梁安装工艺流程,节段施工步骤得到简化。传统工序和新工序节段安装工艺流程对比如表1所示,新工序施工期主梁应力包络图如图3所示。

表1 节段安装工艺流程对比

图3 新工序施工过程中钢主梁应力包络图

节段安装新工序成功应用于沌口长江大桥,施工期钢主梁应力均在100MPa内,单个标准节段安装时间为4d,优于传统工艺(5d),且优化后的工艺只需在控制参数识别与梁段精匹配时进行线形和索力的精确测量,既满足了施工安全及控制精度要求,又减少了过程中测试工作量。

2.2 基于倾角传感测量的智能化梁段匹配控制系统

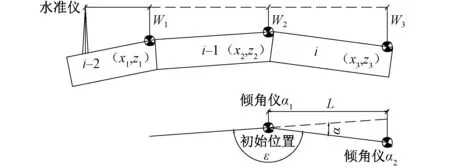

梁段匹配效率影响节段快速安装技术的实施,匹配精度决定梁段间无应力状态关系的实现、匹配口连接断面环缝质量,影响使用过程中的疲劳性能。传统的钢梁匹配安装主要是通过水准仪测量相邻3个梁段控制点坐标(x1,z1),(x2,z2),(x3,z3),或相对高差W1,W2,W3,数据反馈到现场监控人员,进行分析后提出梁段高程调整措施,之后桥面吊机工作人员根据指令操控调整,从而完成梁段匹配安装(见图4)。大跨结构响应敏感,宽幅构造横向变形差异大,传统几何测量匹配方法受环境影响大、效率低。

图4 梁段匹配示意

根据几何控制法原理,相邻梁段控制点连线间夹角ε在工厂制造过程中即已确定,现场安装以还原该角度为控制目标。

为此,研制了基于高精度倾角仪传感器测量的梁段匹配控制技术。将初始值为0的2台倾角仪传感器安装在已安装梁段前端,得到角度α1,待安装梁段精匹配前,将其中一台倾角仪移动至待安装梁段前端,得到角度α2。α为倾角仪传感器采集的相邻梁段间夹角数据,α=α1-α2=180°-ε;L为倾角仪传感器与初始位置距离;Δh=L·sinα为倾角传感器安装点相对于已安装梁段的相对高程;Δh≤2mm为控制目标状态。

通过角度传感器自动采集待匹配梁段横向挠曲角度及其与已完成梁段间夹角,无线传输至中央控制器,进行实时分析、自动反馈调整,如图5所示。

图5 匹配控制

智能匹配系统的控制精度达到2mm以内,高于传统6mm控制精度,且匹配用时<0.5h,明显优于人工测量匹配用时(4h)。

2.3 基于三维激光的自动测控技术

目前中跨合龙段下料前的合龙口形态识别主要采用全站仪或钢卷尺测量,宽幅钢箱梁变形导致截面形态复杂,采用传统方式进行合龙口形态识别存在测点数少、可靠性难以保证、测量风险大等问题。为此,开发了基于三维激光的自动测控技术。合龙口两侧梁段在工厂制造完成后,在前端待测量断面按1m等间距焊接测点标靶,合龙口连续观测时,采用布置在悬臂前端的三维激光扫描仪对标靶进行自动追踪扫描,获取标靶中心三维坐标,由测点坐标生成合龙口形态三维图,实现了宽幅钢主梁合龙口断面形态参数的精准识别。三维激光测控技术应用如图6所示。

图6 三维激光测控技术应用

基于三维激光扫描仪的自动测控技术提高了合龙段下料精度,有效控制合龙口环缝宽度在8~10mm,实现了合龙口姿态的连续自动化观测,替代了传统的人工测量。

2.4 基于几何控制法的桥梁全寿命安全监测技术

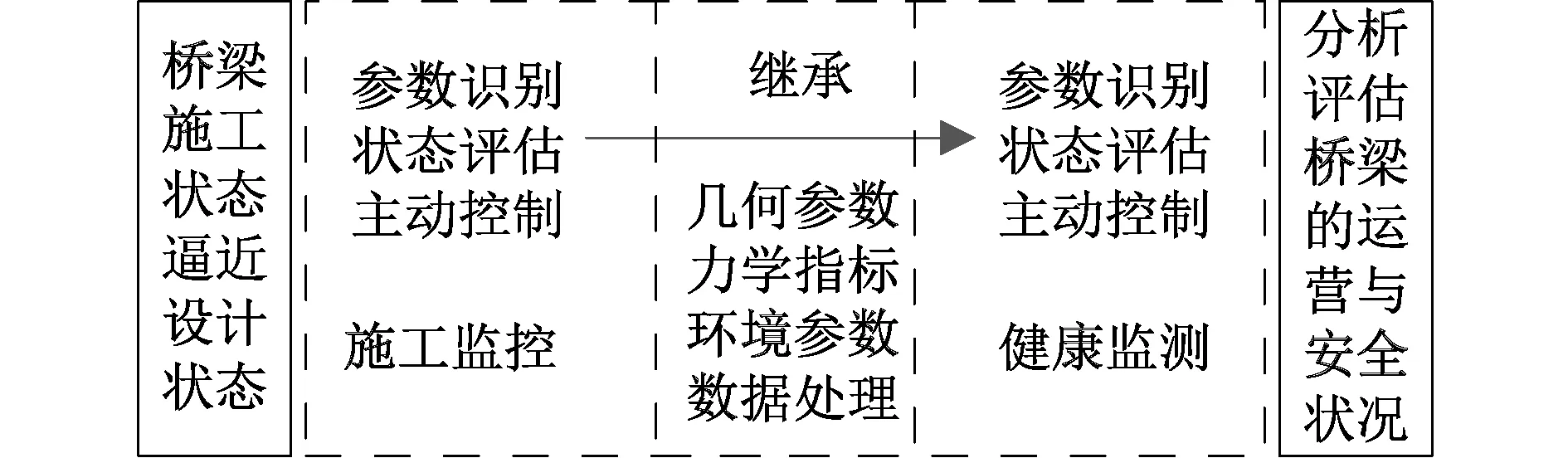

目前国内外桥梁施工期与运营期的监测存在两阶段间桥梁状态信息继承性不强,运营期结构真实状态识别难度大的问题。为此,将几何控制法由施工期延伸至运营过程,研发了桥梁全寿命安全监测技术。

几何控制的理论基础为:几何体系一定的弹性结构的内力和变形状态仅取决于其所受的作用体系,与构件安装、荷载施加、体系转换无关。基于该理论,研发了集制造、安装、运营全生命周期于一体的控制技术。施工期钢箱梁、斜拉索等构件按无应力尺寸制造、安装,并进行参数识别与调整、线形及内力状态监测与控制,可精确实现成桥目标状态。基于成桥结构精确参数及线形与内力状态的继承,运营期可准确识别结构真实状态,主动养护,必要时实现构件按无应力构形更换。桥梁施工和运营期监测的继承与融合如图7所示,全寿命安全监控系统实施流程如图8所示。

图7 施工和运营期监测继承与融合

图8 桥梁全寿命安全监控体系

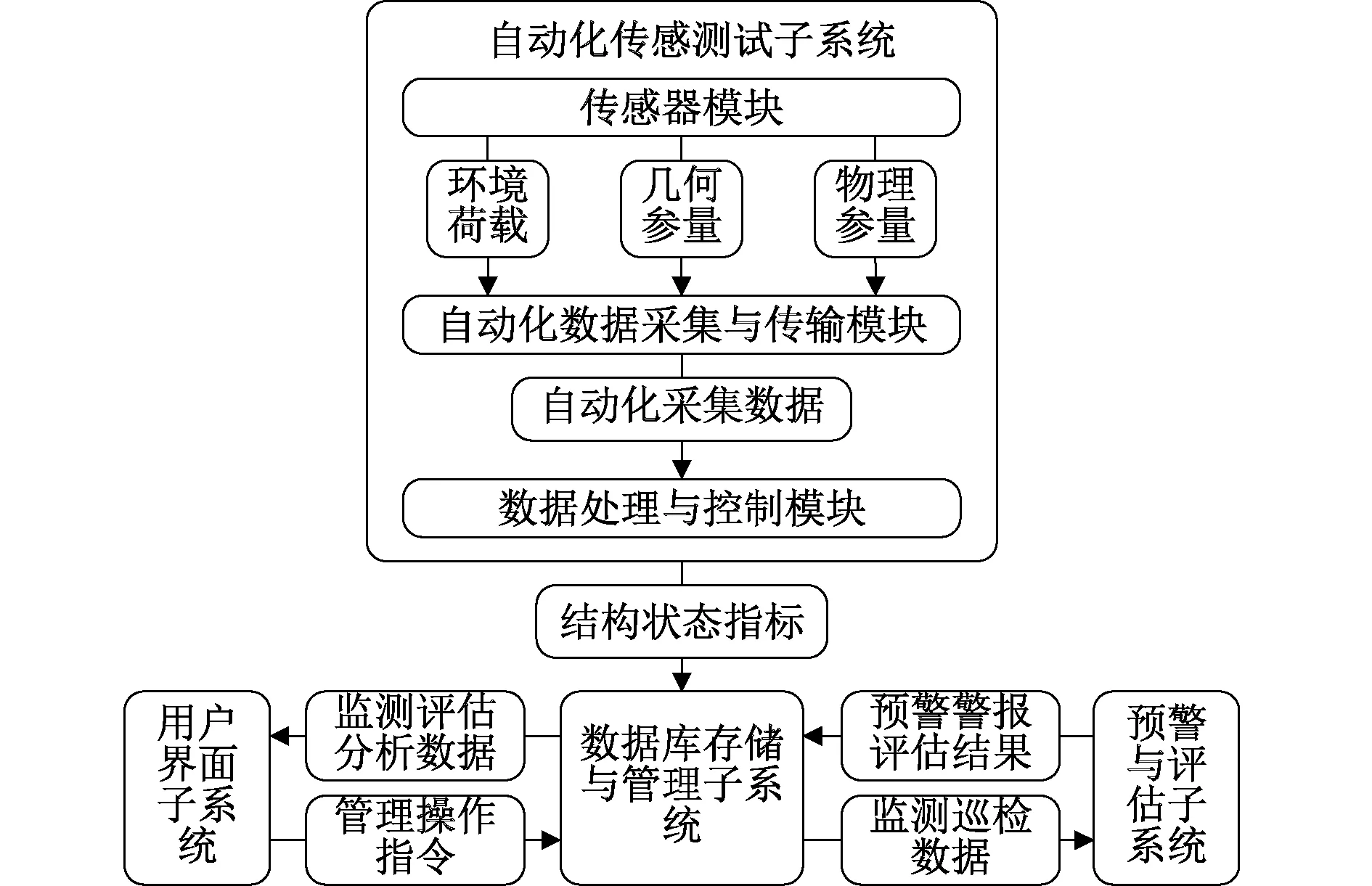

2.5 桥梁安全监控平台

针对目前普遍存在的桥梁施工监控与运营监测分离现状,将施工期和运营期监测的硬件、软件、传输及数据处理等进行融合,开发了施工和运营期全过程安全监控平台。该平台由自动化传感测试(传感器、自动化数据采集与传输、数据处理与控制等模块)、数据库存储与管理、结构预警与安全评估、用户界面4个子系统构成(见图9)。

图9 平台总体构成

结构工厂制造阶段无应力状态下完成监测硬件设备的安装,并开始各类几何及物理参数的采集,同时采用先进网络技术及配套技术支撑系统,如计算分析系统、关键构件制造数字化控制、参数识别及模型修正、全过程实时动态监测、结构状态评估,从而实现桥梁从施工到运维全生命周期的监控(见图10)。

图10 桥梁安全监控平台

3 结语

1)充分利用材料特性,优化了上部结构安装工艺,斜拉索一次张拉至成桥目标索长,并将监控参数识别与梁段精匹配合并进行,缩短了节段安装周期和减少了控制工作量。

2)研发了基于倾角传感测量的智能化梁段匹配安装控制技术,提高了梁段的匹配工效与精度。

3)采用三维激光测控技术,提出了合龙口形态参数的精准识别技术与方法。

4)研发了基于几何控制法的桥梁施工期与运营期全过程安全监控技术和平台,实现了全寿命监控。