滑石粉改性低熔点PBT结晶性能研究

孟 楷,张 建,李庆男,李 晶,杨 钟

(中国石化仪征化纤有限责任公司研究院,江苏仪征 211900)

低熔点PBT主要通过共聚方法,引入柔性段(二元酸、二元醇),破坏原来PBT分子链结构的规整性,达到降低熔点的目的,主要应用在汽车内饰、包装材料、织物服装等领域,起到良好的黏合作用[1-2]。随着环保问题及绿色低碳日益受到关注,非溶剂型热熔黏结材料应用领域越来越丰富,其中低熔点PBT具有较大的市场规模。但低熔点PBT结晶速率较慢,导致加工过程需要较长固化时间。为加快低熔点PBT的固化速率,可采用加入成核剂的方法达到异相成核和加速结晶的目的。目前国内外大部分采用熔融共混方法添加成核剂促进结晶[3],但存在混合不均匀造成结晶速率差异大等问题。本文拟通过在聚合阶段添加滑石粉直接合成改性低熔点PBT,对其非等温结晶动力学进行研究,为低熔点PBT后续加工提供相关的技术参考。

1 试 验

1.1 原料

对苯二甲酸,工业级,扬子石化;间苯二甲酸,工业级,扬子石化;己二酸,工业级,山东海力;1,4-丁二醇,工业级,新疆屯河;滑石粉,工业级,山东博兴。

1.2 仪器设备

PU2.5反应釜,自制;特性黏度仪,Y201型,美国Viscotek公司;差式扫描量热仪,DSC 7型,美国Perkin-Elmer公司。

1.3 滑石粉改性低熔点PBT的合成

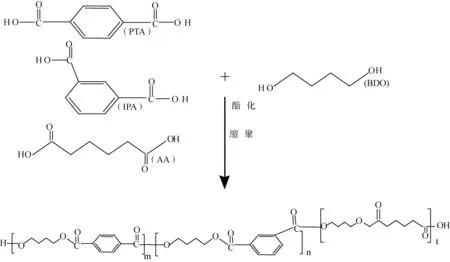

将滑石粉在BDO中高速分散为均匀浆料后加入2.5 L不锈钢反应釜,同时加入PTA、IPA、AA及磷酸酯类稳定剂、钛酸酯催化剂,氮气置换后常压下进行酯化反应,结合出水量及酯化水折光率判断酯化终点。酯化反应结束后,逐渐将釜内温度升至250~255 ℃,同时反应体系由正压变成真空状态,并使真空度降至70 Pa以下,进行缩聚反应,根据搅拌功率来判定反应终点,出料、切粒。低熔点PBT共聚酯合成过程如图1所示。

图1 低熔点PBT共聚酯合成过程

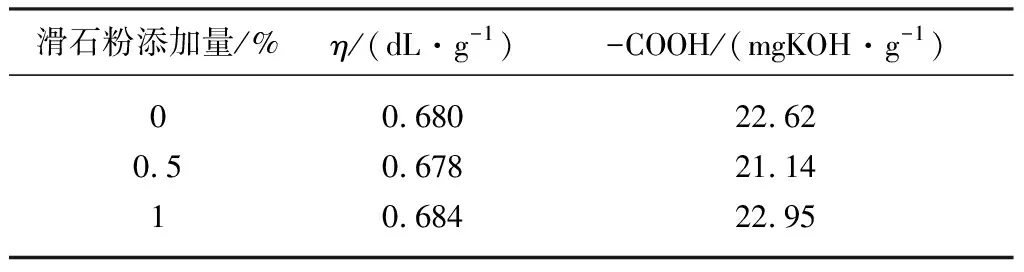

控制滑石粉加入量为0%、0.5%、1%(占低熔点PBT的质量分数),在相同的聚合工艺下制备低熔点PBT共聚酯,其常规性能如表1所示。

表1 不同滑石粉改性低熔点PBT性能数据

1.4 分析测试

特性黏度测试:温度(25±0.1)℃,溶液苯酚-四氯乙烷质量比为3∶2,D60S超级恒温浴。

结晶性能测试:在氮气保护下,以10 ℃/min的升温速率从0 ℃升至200 ℃,恒温5 min消除热历史,然后分别以30、20、10、5 ℃/min的速率降至室温,即为降温曲线。

2 结果与讨论

2.1 结晶曲线

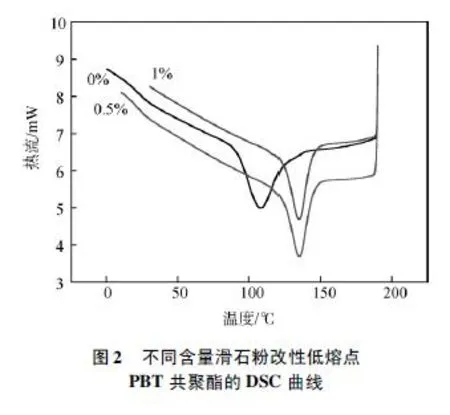

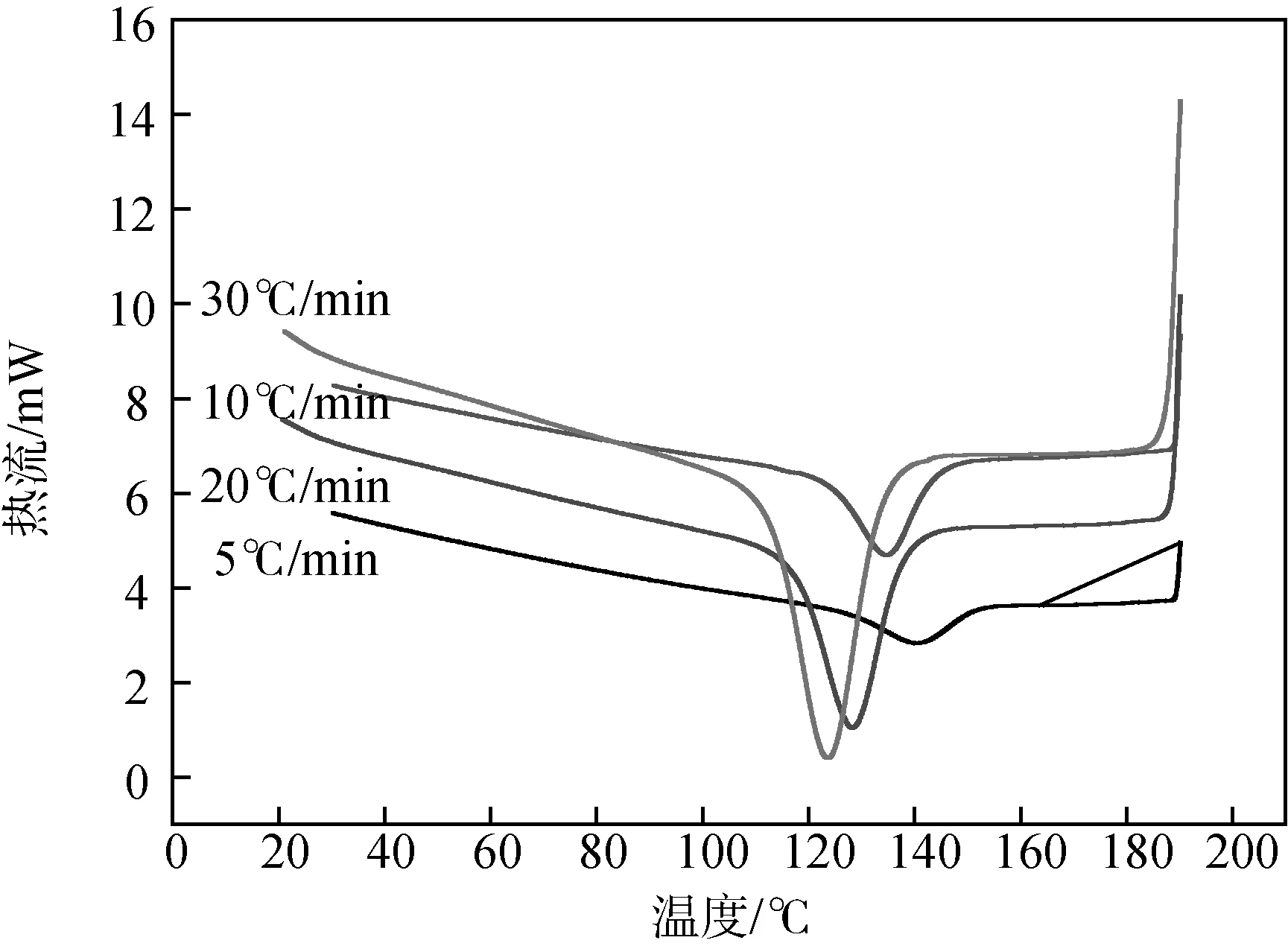

图2为不同含量滑石粉改性低熔点PBT在相同降温速率下(10 ℃/min)的DSC曲线,图3为1%滑石粉改性低熔点PBT不同降温速率下的DSC曲线。

图3 1%滑石粉改性低熔点PBT的DSC曲线

由图2可以看出,随着滑石粉加入量的增加,在相同降温速率下(10 ℃/min)低熔点PBT结晶峰对应温度(Tmc)提高,滑石粉对低熔点PBT结晶起到促进作用。

由图3可以看出在相同滑石粉加入量下(1%),随着降温速率的增加,结晶起始温度(T0)、结晶峰对应温度(Tmc)和结晶结束温度(TE)都向低温移动,因为随着非等温结晶降温速率的增加,低熔点PBT从熔融聚合物开始结晶在某一温度下停留时间变短,结晶的温度也会向低温方向移动。

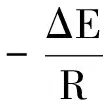

2.2 非等温结晶活化能

采用Takhor方程[4]计算滑石粉改性低熔点PBT的非等温结晶活化能见式(1)。

(1)

式中R为气体常数,8.314 J/(mol·K);Tmc为结晶温度,K;ΔE为非等温结晶活化能,kJ/mol。

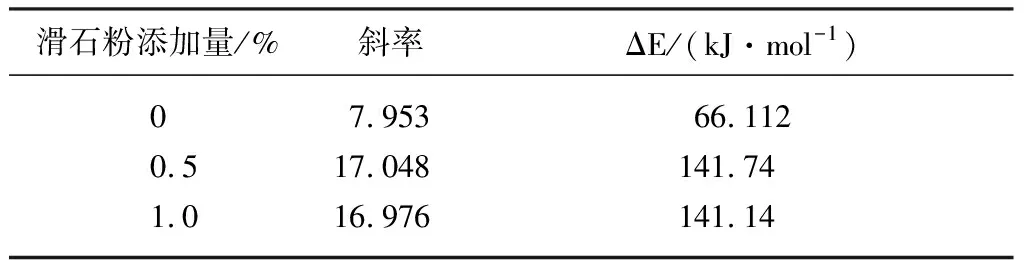

图4 低熔点PBT共聚酯lnφ与1/Tmc曲线

表2 不同滑石粉添加量下的非等温结晶活化能

从物理化学对热量的定义可知,聚合物熔体的结晶过程是放热反应,其热量的大小表示结晶过程的难易程度,绝对值越大,表示越容易结晶;加入滑石粉后,低熔点PBT非等温结晶活化能由66.112 kJ/mol增至141.74 kJ/mol[5],非等温结晶活化能提高,说明滑石粉共聚改性低熔点PBT起到成核作用,提高了成核速率。

2.3 非等温结晶动力学

非等温结晶过程中,温度为T时的相对结晶度XT度可由式(2)计算得到:

(2)

式中T0为结晶初始温度,K;TE为结晶完成时温度,K;dH/dT为热量流率,mW。

利用式(2)进行时间温度转换:t=(T0-T)/φ,其中t为结晶时间,min。

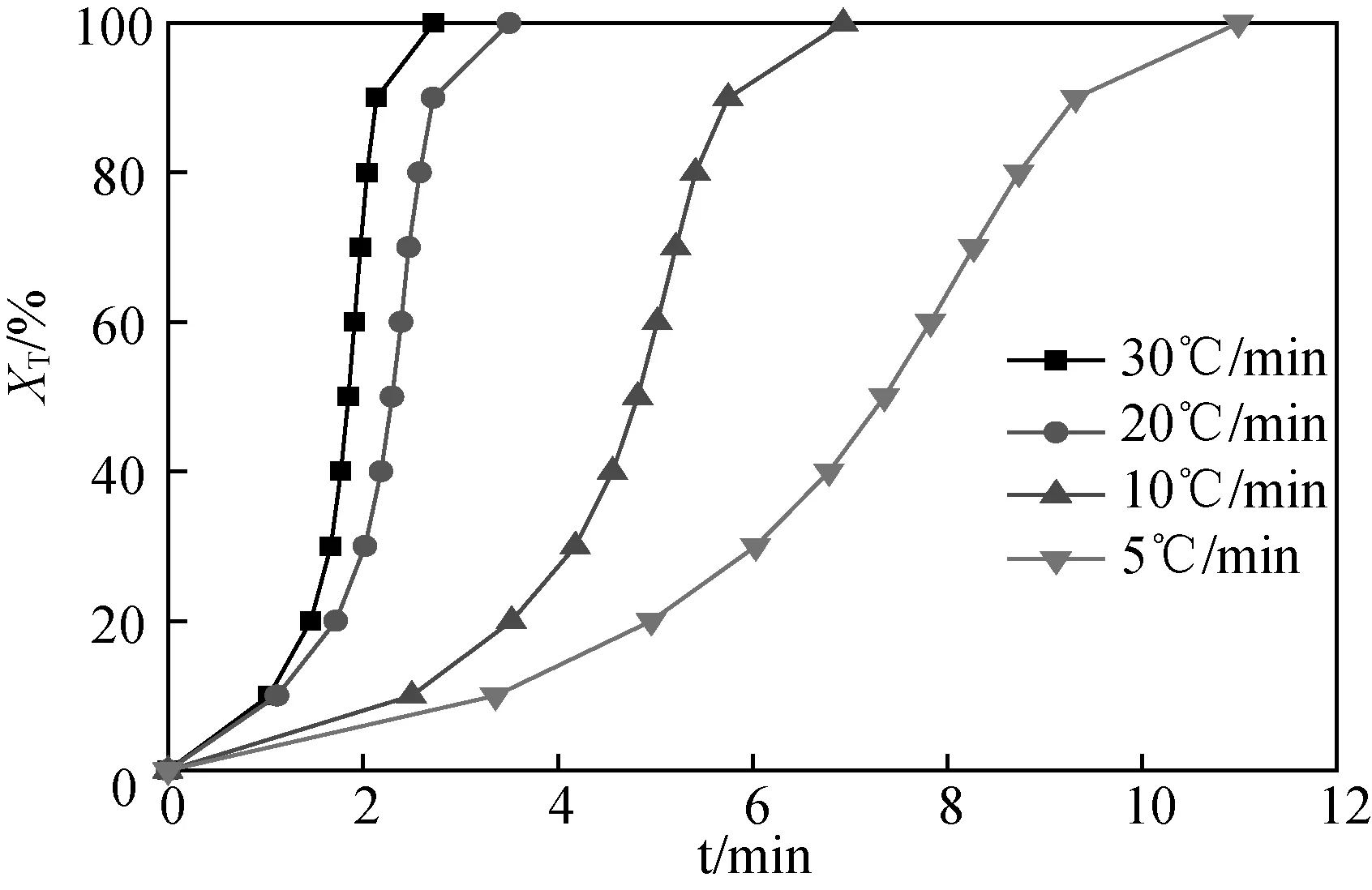

图5 1%滑石粉改性低熔点PBT晶度XT与时间t关系曲线

由图5可以看出,在相同滑石粉添加量下随着降温速率φ的增加(5、10、20、30 ℃/min),低熔点PBT完成结晶所需时间t缩短,变化趋势如表3所示;在相同结晶度Xt所用时间t随着滑石粉添加量的增加而减小,表明随着滑石粉加入量的增加,低熔点PBT结晶速率加快。

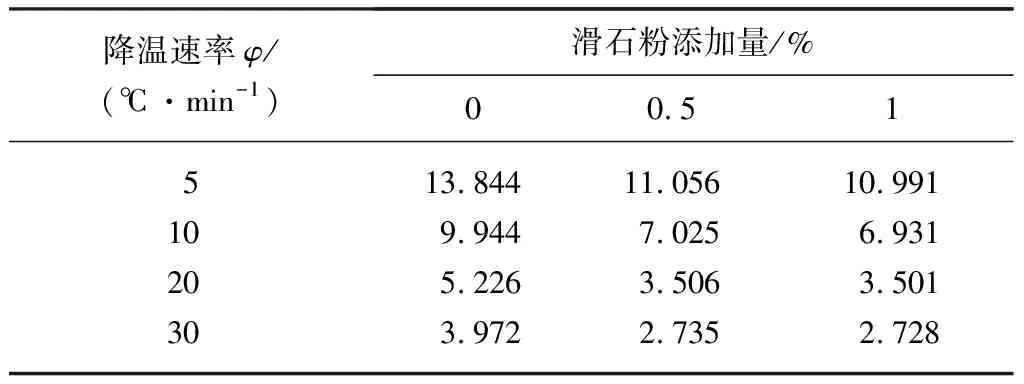

表3 不同滑石粉改性低熔点PBT结晶时间t 单位:min

t1/2表示结晶度Xt为50%所用的时间,t1/2越小,表示结晶速率越快,从表4可以看出:随着降温速率φ的增加,t1/2减小,低熔点PBT结晶速率加快;在相同降温速率φ下,低熔点PBT的t1/2随着滑石粉加入量的增加而减小,说明加入滑石粉可明显提高低熔点PBT的结晶速率,在实际应用中可通过添加滑石粉进一步缩短低熔点PBT涂覆后的固化时间。

表4 不同滑石粉改性低熔点PBT的t1/2 单位:min

2.4 Jeziorny模型分析结果

Jeziorny[6]模型是以Avrami[7]方程为基础,将非等温结晶过程先处理成等温结晶过程,再通过对结晶速率常数进行修正得到非等温动力学结果。用公式(3)来描述:

1-XT=exp(-Zttn)

(3)

式中Zt为高聚物非等温结晶动力学参数;n为Avrami指数,可反应高聚物结晶成核和生长机理。

上式两边取对数得式(4):

ln[-ln(1-XT)]=lnZt+nlnt

(4)

以ln[-ln(1-XT)]对lnt作图,进行拟合,得到曲线的斜率为n,截距为lnZt,由n及Zt的数值可以得到非等温结晶过程的相关信息。考虑到降温速率对结晶性能的影响,对非等温结晶过程进行修订,用降温速率作为校正因子,利用公式(5)修正参数Zt,得到校正后的非等温结晶动力学参数Zc。

lnZc=lnZt/φ

(5)

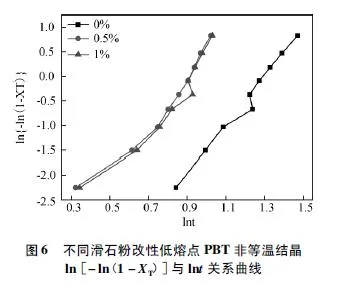

图6为不同滑石粉改性低熔点PBT在相同降温速率下(20 ℃/min)非等温结晶ln[-ln(1-XT)]与lnt关系曲线,由曲线的截距可以得到不同滑石粉加入量非等温结晶动力学参数Zc,滑石粉加入量0%、0.5%、1%的非等温结晶动力学参数Zc分别为0.737、0.813、0.825,表明滑石粉的加入提高了低熔点PBT的结晶能力。

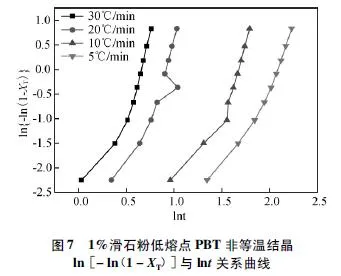

图7为相同滑石粉加入量(1%)改性低熔点PBT在不同降温速率下非等温结晶ln[-ln(1-XT)]与lnt关系曲线,由曲线的截距可以得到相同滑石粉加入量不同降温速率非等温结晶动力学参数Zc,降温速率φ为5、10、20、30 ℃的非等温结晶动力学参数Zc分别为0.239、0.542、0.825、0.912,表明降温速率的增大使低熔点PBT的结晶变快。

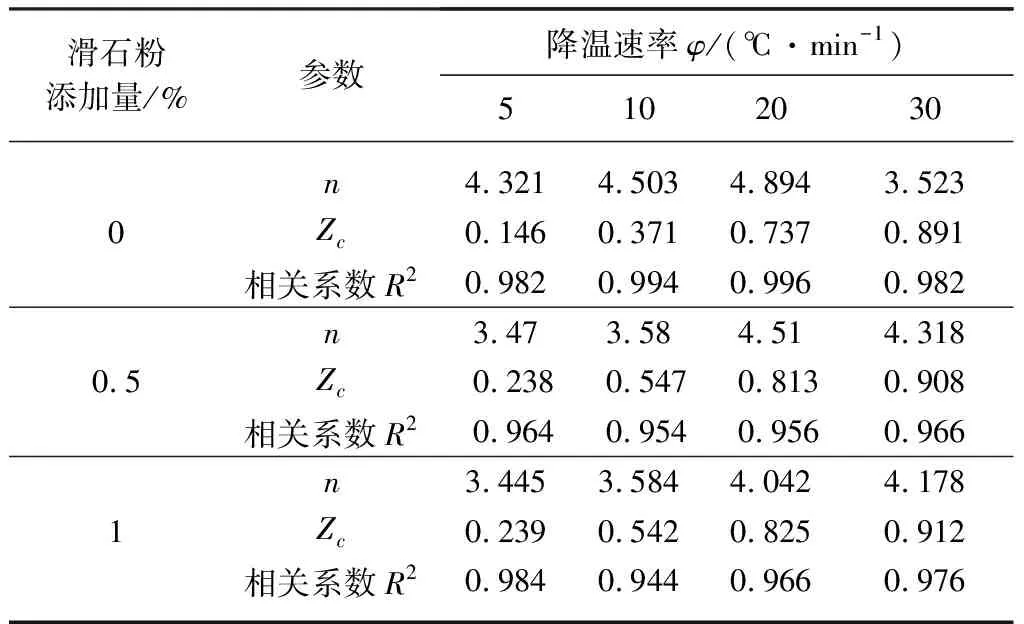

综合不同滑石粉改性低熔点PBT非等温结晶ln[-ln(1-XT)]与lnt关系曲线可得到滑石粉改性低熔点PBT非等温结晶参数,如表5所示。

表5 不同滑石粉改性低熔点PBT的非等温结晶参数

由表5可以看出,在相同滑石粉加入量、不同降温速率下,低熔点PBT的结晶速率常数均有不同程度的提高,且随着滑石粉的加入量的增加,结晶速率常数均增大。Avrami指数n不为整数,主要是由于受壁面和杂质等因素影响,结晶过程比较复杂,成核过程不可能完全按一种方式进行,晶体形态也不一定按一种均一的形态生长[8-9]。

2.5 莫志深模型分析结果

莫志深等[10-11]将Avrami方程和Ozawa[12]方程相结合,提出了描述聚合物非等温结晶的模型:

lgφ=lgF(θ)-αlgt

(6)

式(6)中F(θ)=[K(θ)/Z]1/m,K(θ)为降温函数,Z为结晶速率常数;α=n/m,n和m分别为Avrami和Ozawa指数,F(θ)物理意义为在单位时间内达到一定结晶度所需降温速率φ,F(θ)越小,体系的结晶速率越快。

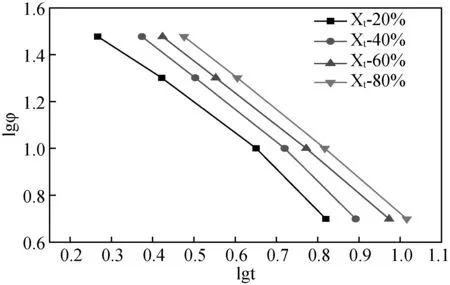

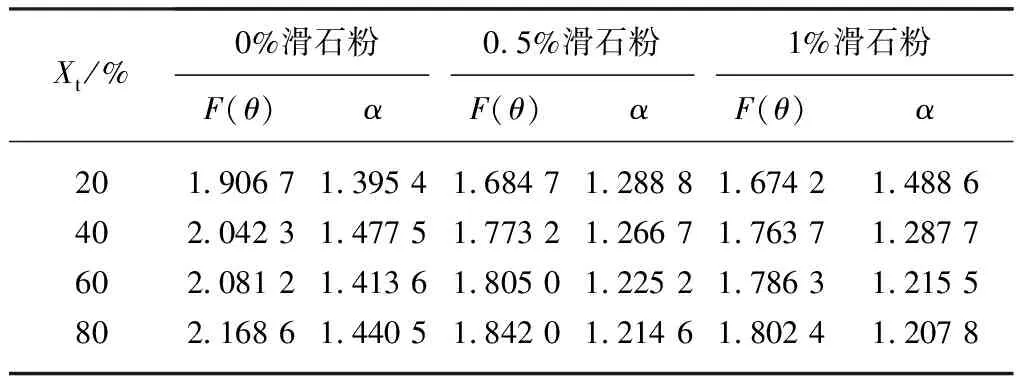

用不同结晶度Xt时的lgφ对lgt作图,直线的斜率为-α,截距为lgF(θ)。图8-10为不同滑石粉加入量下lgφ与lgt的关系曲线。从图8可以看出,低熔点PBT的lgφ对lgt呈现良好的线性关系,说明用莫志深法处理低熔点PBT的非等温结晶过程是可行的,由直线的截距和斜率可计算出lgF(θ)和α,如表6所示。

图8 低熔点PBT lgφ与lgt关系曲线

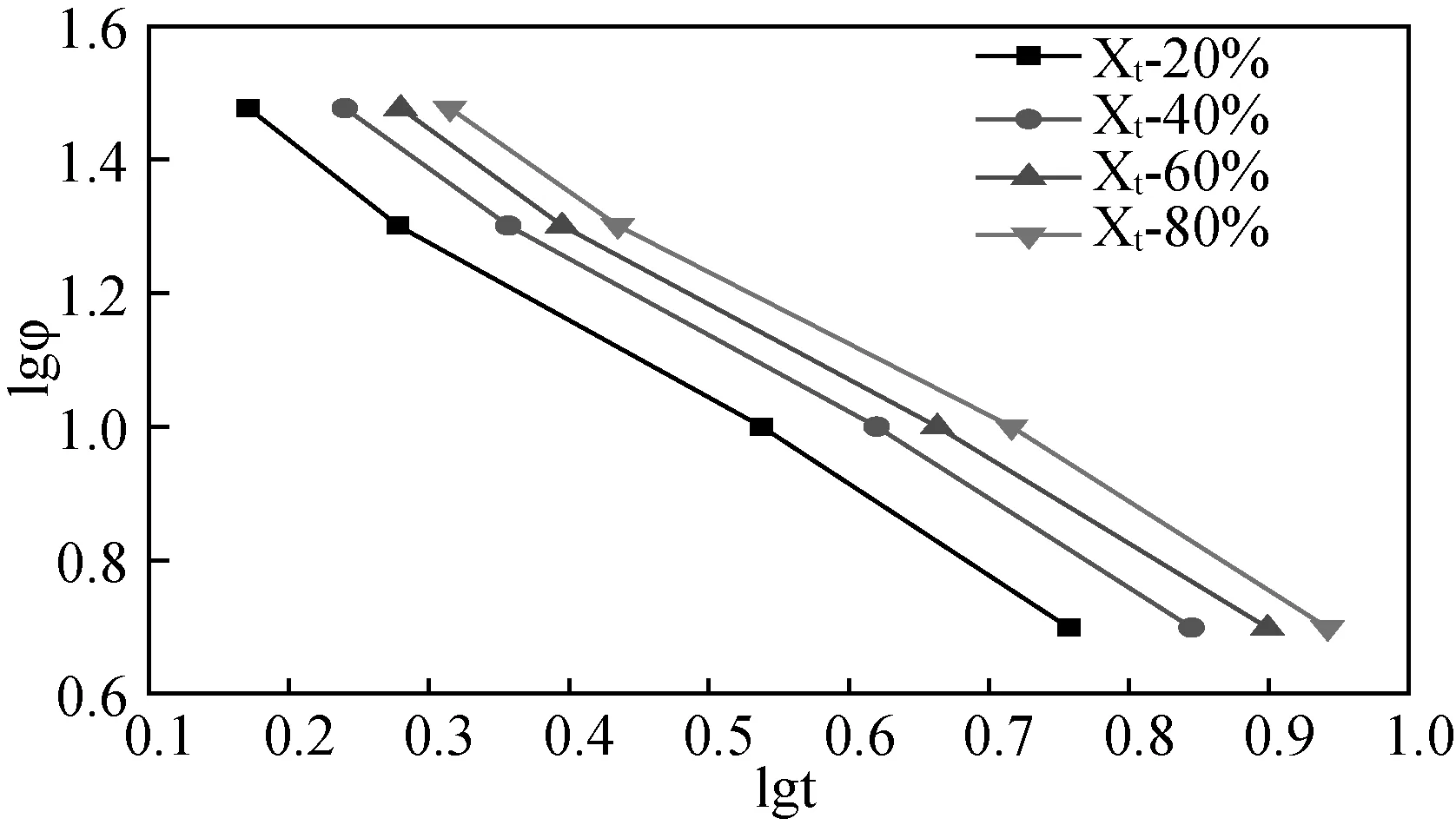

图9 0.5%滑石粉低熔点PBT lgφ与lgt关系曲线

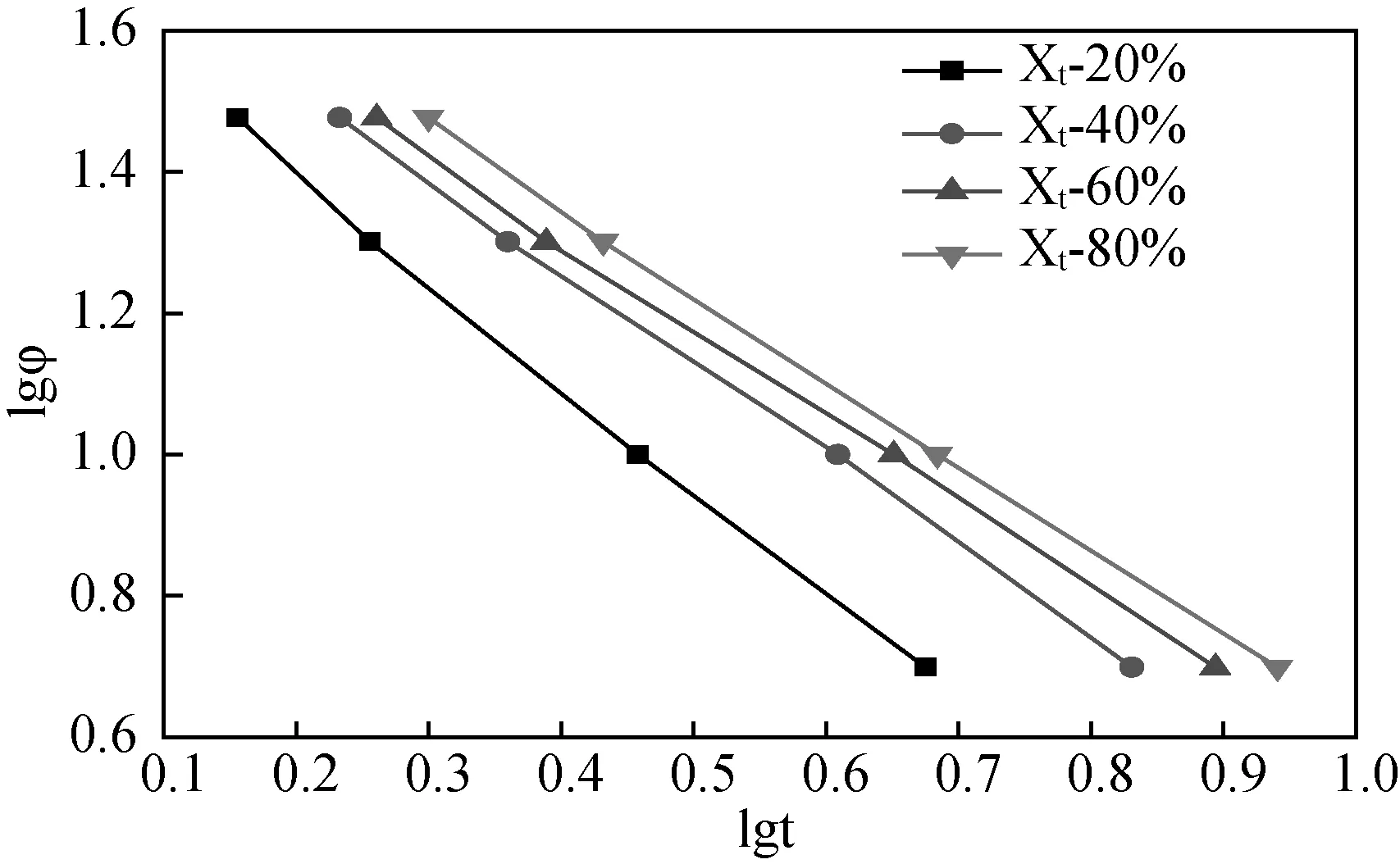

图10 1%滑石粉低熔点PBT lgφ与lgt关系曲线

表6 不同滑石粉添加量下在不同Xt下的F(θ)和α

从表6看出,F(θ)随Xt提高而增加,说明低熔点PBT在单位时间内要获得更高Xt,就需更快的降温速率φ。Xt相同时,添加滑石粉的F(θ)比未添加滑石粉的小,说明加入滑石粉后低熔点PBT在单位时间内且降温速率φ相同的情况下,可以获得更高结晶度,即加入滑石粉后拥有更快的结晶速率。对低熔点PBT后加工而言,这也意味着实际生产中低熔点PBT涂覆后的冷却固化时间可以大幅缩短,涂覆效率可极大提高。

3 结 论

a) 滑石粉改性低熔点PBT可促进其结晶性能,结晶速率提高,非等温结晶活化能提高,半结晶时间t1/2减小。

b) Jeziorny法表明随着滑石粉加入量的增加及降温速率的增大结晶速率常数均明显增加,成核效果显著。

c) 莫志深方程适合描述低熔点PBT的非等温结晶过程,在达到相同结晶度时,加入滑石粉改性的低熔点PBT所需降温速率更小,可以缩短低熔点PBT后加工涂覆后的冷却固化时间。