奥氏体不锈钢焊缝超声全聚焦成像检测与实验分析

胡牧笛,黄焕东,王 强,陈 涛,吴琳琳

(1.中国计量大学 质量与安全工程学院,浙江 杭州 310018;2.宁波市特种设备检验研究院,浙江 宁波 315000;3.杭州市特种设备检测研究院,浙江 杭州 310051)

奥氏体不锈钢材料作为一种承载压力的材料具有耐腐蚀、高韧性、易切削等优点,在海洋石油平台、汽车工业、核能工业[1]、齿轮和轴承[2]制造等行业中得到广泛的应用。目前对奥氏体不锈钢焊缝缺陷的检测方法有射线检测方法、渗透检测方法、超声波检测方法[3],等等。射线检测无法发现与射线方向相垂直的细微的线性缺陷[5];渗透检测无法检测出压力容器表层以下的缺陷问题,只能检测出表面缺陷[3]。奥氏体不锈钢超声检测时会碰到这两大问题:缺陷检出会因为声波衰减和粗晶散射受到阻碍,缺陷定位会因声速变化和不同晶粒结构引起的声束偏移而不准。而为了补偿信噪比,干扰波和回波也会增多,从而影响超声检测对奥氏体不锈钢焊缝的检测结果[6]。蒋政培等[7]利用相控阵超声成像方法对奥氏体不锈钢焊缝进行了检测,其工作有了一定进展。朱序东[8]通过相控阵超声成像方法对锻造奥氏体不锈钢管道焊缝的缺陷进行检测,发现近端扫查的信噪比相较于远端扫查更高。吴豪等[9]对厚壁奥氏体不锈钢对接接头进行相控阵超声检测,实验证明窄脉冲双晶面阵聚焦探头相较于普通单晶线阵探头具有更高的信噪比。Camacho等[10]提出了相干成像算法用于相控阵超声成处理,从而显著降低了粗晶粒材料产生的结构噪声。

英国Bristol大学的Caroline Holmes等[11-12]在2005年首次提出全聚焦成像算法(TFM),利用相控阵超声探头的发射-接受阵元信号进行全聚焦成像算法处理,基于接收信号后处理的思想,是一种非实时的检测方法,具有更高的缺陷成像能力[13];使用该算法与线性B扫成像方式进行比较,发现全聚焦成像算法对小缺陷有更高的敏感性与更大的检查覆盖率。Sumana等[14]提出了角波束虚拟源全聚焦(Angle beam virtual source full matrix capture-total focusing method,ABVSFMC-TFM)成像方法,此方法在窄间隙的厚壁异种焊缝的性能检验中优于传统的全聚焦成像算法。Camacho等[15]提出了一种基于相位相干成像原理的阵列超声裂纹评估新方法,通过将全聚焦成像算法和信号相干成像(Sign coherence image,SCI)方法结合,对传播路径和裂纹长度的预测可提高精度。Kombosse等[16]提出一种镜面回波估计器(Specular echo estimator,SEE)的办法与全聚焦成像算法结合用以预测与表面缺陷相关的模式,可以用于缺陷尺寸的确定。在国内,李衍[17]采用超声相控阵全聚焦成像算法进行实验研究,实验结果证明:全聚焦成像算法能减小近表面盲区,提高缺陷检出率。沈成业等[18]对20钢焊缝缺陷进行全聚焦成像算法检测,实验结果证明:全聚焦成像算法相比相控阵超声成像技术具有更高的检测精度。

从上述两类检测方法的对比来讲,相控阵超声扇形扫描聚焦点数为有限个,在成像区域内焦点附近成像效果较好,其他位置成像分辨率降低。而全聚焦成像算法是一种发射、接收都采用多点聚焦的检测方法,成像效果更加均匀平滑[17]。

本文基于MATLAB平台,提出了一种改进的全聚焦成像算法(对全矩阵数据采集的原始数据信号进行低通和高通滤波,采用二阶Butterworth IIR滤波器实现TFM前处理),对奥氏体不锈钢试块熔合区上的φ1 mm贯穿孔缺陷(深度10~70 mm)以及焊缝区上的φ1 mm贯穿孔缺陷(深度10~50 mm)分别进行了实验检测,并将全聚焦成像效果与相控阵超声扇扫成像效果进行了对比和分析。

1 全聚焦成像算法原理

1.1 全矩阵数据采集(FMC)

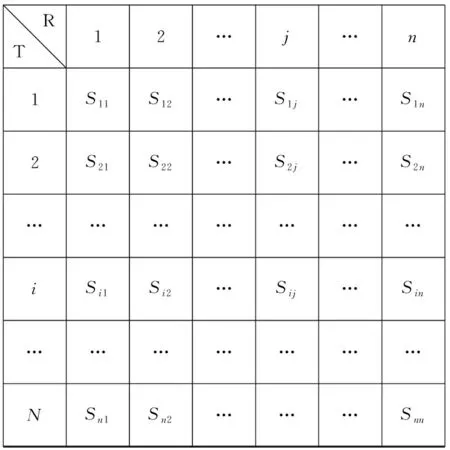

首先要对数据进行全矩阵采集:全矩阵数据采集过程为1发多收模式,假设一个换能器具有n个阵元,在一个采集(探测)周期内,首先激励阵元1,所有阵元接收回波;再激励阵元2,所有阵元接收回波;以此类推,直到n个阵元全部激励后,采集到n×n组A信号数据。对所采集到的n×n组A信号数据进行如下数据排列,假设Sij为i阵元发射j阵元接收的信号数据,Sij为全矩阵数据的第i行第j列的数据,则Sij按照上述规则排列的全矩阵数据排列矩阵如图1[11]。

图1 全矩阵数据Figure 1 Full matrix data

1.2 全聚焦成像算法(TFM)

全聚焦成像算法是对全矩阵采集得到的全矩阵数据进行延时、加权合成的一种虚拟聚焦。模拟了常规相控阵对工件内某一点进行声束的偏转聚焦,其原理是利用了声场的线性叠加性质,系一种数据处理技术。利用TFM算法对FMC信号进行图像重构后,能够实现对成像区域中每一个点的虚拟聚焦,形成高分辨率的缺陷图像,因而,TFM图像可直观、准确地确定缺陷的位置和尺寸[19]。

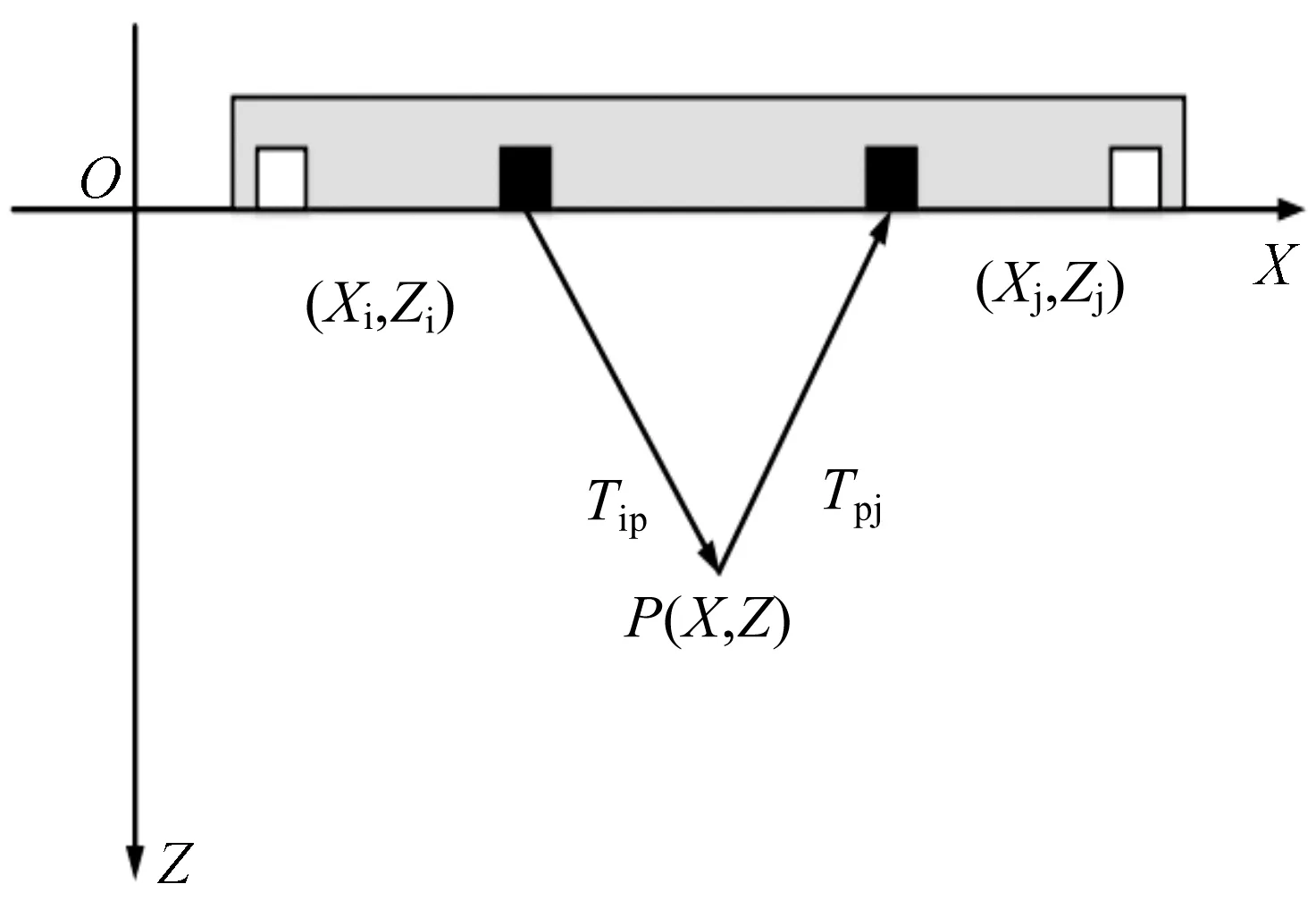

如图2,TFM是对待被检工件成像区域的每一个离散坐标点,采用全阵列数据的所有收发组合进行虚拟聚焦。对每一个收发组合,计算该像素点到对应收发阵元的声传播时间,最后全部叠加得到像素的成像幅值。设阵列位于x轴上,聚焦点p(x,z)的幅值I[P(x,z)]可表示为[11]

图2 全矩阵成像算法示意图Figure 2 Schematic diagram of full matrix imaging algorithm

(1)

式(1)中Tip、Tpj分别为声波从第i阵元传播至点P和点P散射波传播回第j个阵元所需要的时间。在均匀各向同性介质中,总延时为[11]:

(2)

式(2)中,xi为发射阵元中心的横坐标,xj为接收阵元中心的横坐标,c为声速。

针对相控阵超声方法检测该类材料成像分辨率不足等问题,基于MATLAB平台,开发了一种改进的全聚焦成像算法,对304奥氏体不锈钢焊缝贯穿孔缺陷进行处理,通过全矩阵数据采集,产生可记录的原始数据文件,对原始数据信号进行了一次9.7 MHz的低通滤波和一次0.5 MHz的高通滤波,用来消除低频和高频噪声,对低于或高于某一给定频率的频率成分有衰减作用。采用二阶Butterworth IIR滤波器实现滤波器系数的设定,用filtfilt方法实现零相位,很好地实现了TFM的数据前处理,弥补了全聚焦成像方法没有利用信号的频域信息的缺点,提高了成像的效果。在304奥氏体不锈钢试块熔合区上的φ1 mm贯穿孔缺陷(深度10~70 mm)以及焊缝区上的φ1 mm贯穿孔缺陷(深度10~50 mm)分别进行了实验检测,再与某商用全聚焦成像系统检测深度进行定量的比较,验证改进后的算法的成像效果。

2 试块与实验设备

实验中仪器为某公司全聚焦(TFM)成像系统(探头为64阵元,中心频率5 MHz)和相控阵超声检测仪(探头为64阵元,中心频率5 MHz)。按标准ASME[20]要求设计的304奥氏体不锈钢试块如图3(a)。该试块规格为350 mm×90 mm×30 mm。在试块左侧的焊缝区,加工了φ1 mm贯穿孔缺陷15个(熔合区贯穿孔5个,焊缝区贯穿孔10个),其中,熔合区φ1 mm贯穿孔缺陷纵向距离为20 mm,焊缝区φ1 mm贯穿孔缺陷纵向距离分别为3 mm、10 mm。图3(b)为按照ASME标准设计的试块实物图。

图3 304不锈钢试块设计图和实物图Figure 3 Design and physical diagram of 304 stainless steel block

3 检测与实验分析

3.1 相控阵超声扇扫成像

利用相控阵超声扇扫成像技术对焊缝熔合区φ1 mm贯穿孔缺陷,深度分别为10 mm,30 mm,50 mm(左右焊缝熔合区2个孔)、70 mm;焊缝区φ1 mm贯穿孔缺陷,深度分别为10 mm、13 mm、16 mm、19 mm、22 mm,以及焊缝区φ1 mm贯穿孔缺陷,深度分别为10 mm、20 mm、30 mm、40 mm、50 mm的贯穿孔缺陷进行检测。

针对奥氏体不锈钢熔合区φ1 mm(深度10~70 mm)缺陷相控阵超声扇扫结果如图4所示。从图4(a)知,相控阵超声扇扫结果可以清晰地检测到10 mm、30 mm、50 mm深度的缺陷,且根据扇扫信号可知三处缺陷回波的信噪比分别为17 dB、6.5 dB、4.5 dB。从图4(b)知,50 mm深度的缺陷可以基本检测到,但70 mm深度的缺陷回波信号完全被淹没在噪声信号中。

图4 φ1 mm熔合区缺陷扇形扫描成像图(深度10 mm、30 mm、50 mm、50 mm、70 mm)Figure 4 Sector scanning image of φ1 mm fusion zone defects (Depth 10 mm、30 mm、50 mm、50 mm、70 mm)

图5、图6为焊缝区缺陷的扇扫结果。从图5知,扇扫结果可以检测到10 mm、13 mm、16 mm、19 mm、22 mm深度的缺陷,根据扇扫信号可知五处缺陷回波的信噪比分别为12.5 dB、8 dB、5.5 dB、4 dB、3 dB;从图6知,扇扫结果只能检测到10 mm、20 mm、30 mm深度的缺陷,40 mm、50 mm处的缺陷回波信号也几乎被淹没在噪声信号中,且三处缺陷的回波信号的信噪比分别为8.5 dB、5.5 dB、3 dB。

图5 φ1 mm焊缝区缺陷扇形扫描成像图(深度10 mm、13 mm、16 mm、19 mm、22 mm)Figure 5 Sector scanning image of φ1 mm weld zone defects (Depth 10 mm、13 mm、16 mm、19 mm、22 mm)

图6 φ1 mm焊缝区缺陷扇形扫描成像图(深度10 mm、20 mm、30 mm、40 mm、50 mm)Figure 6 Sector scanning image of φ1 mm weld zone defects (Depth 10 mm、20 mm、30 mm、40 mm、50 mm)

3.2 TFM成像对比

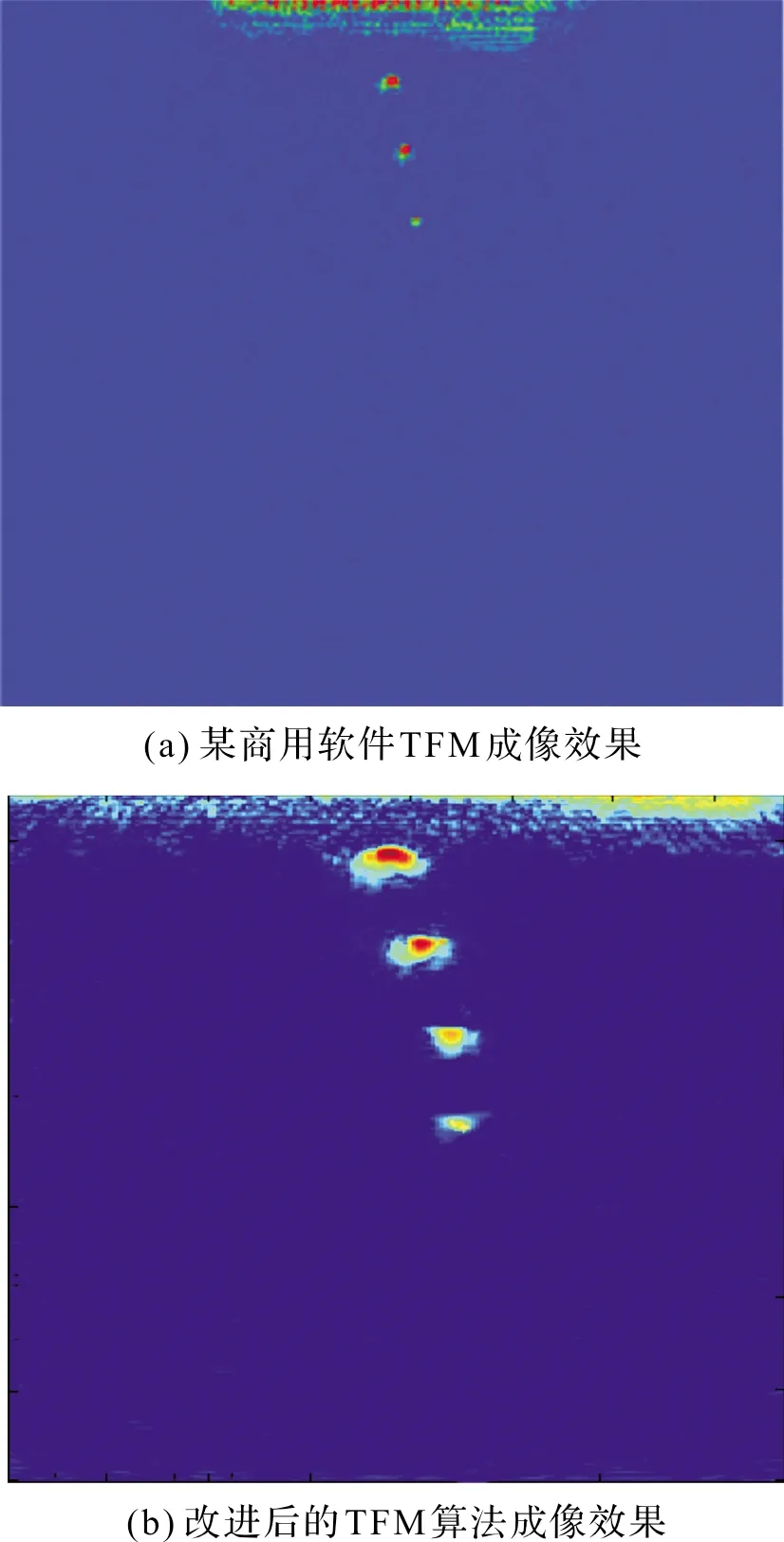

针对奥氏体不锈钢熔合区φ1 mm(深度10~70 mm)全聚焦成像算法结果如图7、图8所示。

图7 熔合区φ1 mm缺陷采用某商用软件TFM算法成像效果(深度10 mm、30 mm、50 mm、50 mm、70 mm)Figure 7 Imaging of φ1 mm defects in fusion zone on TFM imaging in commercial software (Depth 10 mm、 30 mm、50 mm、50 mm、70 mm)

对于位于熔合区深度为10 mm、30 mm、50 mm(左右焊缝熔合区2个孔)、70 mm的缺陷都能够正确检出。采用基于MATLAB平台改进的全聚焦成像算法对于贯穿孔缺陷进行成像分析,大小和位置相比某商用全聚焦成像系统更清晰,信噪比更高。改进后的全聚焦成像算法所得到的缺陷深度与横向距离都与缺陷实际位置相差不大。从图7、图8中可知,全聚焦成像算法在熔合区的检测深度能达到70 mm以上。

图8 熔合区φ1 mm缺陷采用改进后的TFM算法成像效果(深度10 mm、30 mm、50 mm、50 mm、70 mm)Figure 8 Imaging result of φ1 mm defects in fusion zone on improved TFM algorithm (Depth 10 mm、 30 mm、50 mm、50 mm、70 mm)

从图9(a)知,由于奥氏体不锈钢焊缝区的特殊性,超声波在传播过程中的能量衰减很大,某商用全聚焦成像系统对于10 mm、13 mm、16 mm、19 mm深度的缺陷可以较好的定位,但随着深度增加,缺陷回波幅值下降明显,对缺陷尺寸不能进行很好的表征。从图9(b)知,改进后的全聚焦成像算法可对奥氏体不锈钢焊缝区10~22 mm深度的贯穿孔缺陷进行清晰地定位和尺寸表征。对比图9(a)、(b)知,采用基于MATLAB平台改进的全聚焦成像算法对于10 mm、13 mm、16 mm、19 mm、22 mm深度的五个缺陷的成像效果相较于某商用全聚焦成像系统信噪比更高,成像质量更好。

图9 焊缝区φ1 mm缺陷成像效果(深度10 mm、13 mm、16 mm、19 mm、22 mm)Figure 9 Imaging result of φ1 mm defects in weld zone (Depth 10 mm、13 mm、16 mm、19 mm、22 mm)

从图10(a)知,某商用全聚焦成像系统对于10 mm、20 mm、30 mm深度的三处缺陷都可有效检测,成像得到的缺陷深度与横向距离都与实际位置相差不大;但随着深度增加,缺陷成像质量也在逐渐降低,对缺陷的实际大小不能进行正确的估算,只能得到缺陷的大致位置。从图10(b)知,基于MATLAB平台改进的全聚焦成像算法对于10 mm、20 mm、30 mm、40 mm深度的四个缺陷都能进行清晰地定位,检测深度能够达到40 mm以上。所得到的缺陷深度与横向距离都与缺陷实际位置误差较小。

图10 焊缝区φ1 mm缺陷成像效果(深度10 mm、20 mm、30 mm、40 mm、50 mm)Figure 10 Imaging result of φ1 mm defects in weld zone (Depth 10 mm、20 mm、30 mm、40 mm、50 mm)

改进后的全聚焦成像算法在对奥氏体不锈钢焊缝熔合区与焊缝区的缺陷位置与大小的描述更加准确。表1给出了贯穿孔缺陷的实际深度,某商用全聚焦成像系统检测出的缺陷深度和改进后的全聚焦成像算法检测出的缺陷深度。从表1知,改进后的全聚焦成像算法检测深度更接近实际深度,缺陷深度的检测误差平均值更小,与实际缺陷深度的误差都在2 mm左右,相比某商用全聚焦成像系统得出的缺陷平均深度4.29 mm,有将近2倍的提升,能够实现缺陷的定位。

表1 φ1 mm焊缝区缺陷的实际深度和成像深度Table 1 Actual depth and imaging depth of weld zone φ1 mm defects mm

4 结 论

通过对比相控阵超声扇扫成像方法和全聚焦成像方法对304奥氏体不锈钢贯穿孔的检测结果可知,全聚焦成像方法在奥氏体不锈钢焊缝区和熔合区的成像效果和成像深度,相比于相控阵超声扇扫成像效果都有很大的提高。通过对比改进后的全聚焦成像方法和某商用全聚焦成像系统表明,基于MATLAB平台改进后的全聚焦成像方法对于304奥氏体不锈钢焊缝区内部的φ1 mm贯穿孔,能够较好地实现缺陷实际位置的定位和缺陷大小的定量描述,检测深度在40 mm以上,在熔合区中,检测深度达70 mm以上。缺陷检测误差相较于某商用全聚焦成像系统有2倍左右的提升,该方法对于工程实践有指导意义。