基于直接氟化技术的氟化石墨烯制备与应用研究*

王 旭,陈新宇,樊 坤,刘向阳

(四川大学 高分子科学与工程学院,高分子材料工程国家重点实验室,成都 610065)

0 引言

氟化石墨烯(FG)是通过石墨烯的碳原子与氟原子共价键结合形成的一类二维石墨烯衍生物材料。与其他衍生物相比,FG具有更高的热稳定性、更宽的能隙(3.8 eV,可调)、高的绝缘性能(电阻≥10 GΩ,可调)、高的透明性、疏水性以及导热不导电性质等[1-7]。因此,FG已逐渐成为石墨烯功能化改性方面的研究热点之一,并在介电材料、超润滑、生物材料、电子器件领域展现出良好的应用前景[8-16]。

因为C—F共价键具有高的强度和高的键能,而且FG具备超薄的二维片层结构以及高C—F键官能化密度,所以FG有望作为包覆剂/氧化剂在含能材料、固体推进剂等领域得到实际应用。在2020年,JIANG等便已报道利用FG与氧化石墨烯(GO)协同效应,在改善其点火性能并提高燃烧效率的同时,显著提高了固体推进剂的能量密度[17]。但是,由于受到FG制备新技术和新原理缺乏的限制,目前FG制备仍处于初步探索阶段,尤其是F/C比可控的FG制备等,这严重限制了FG在固体推进剂领域等领域的应用发展。因此,如何高效制备FG及探寻其制备新途径,并在深入研究FG结构与性能关系的基础上,发现发展其新性质和新应用,是近年FG领域研究工作的主导思想[18-20]。过去的10年期间,围绕氟气直接氟化制备FG方面,人们已开展了一系列的研究工作,具体集中从FG的宏量制备、FG直接氟化反应历程、FG在介电/绝缘材料等领域的应用拓展等方面。这可以为FG在固体推进剂领域的应用提供新材料设计与研究基础,并可为探究FG改进固体推进剂的原理以及性能优化提供新材料及其制备新途径。因此,本文结合已报道的研究成果,对现阶段FG相关研究进展进行了简要综述。

1 FG的宏量制备

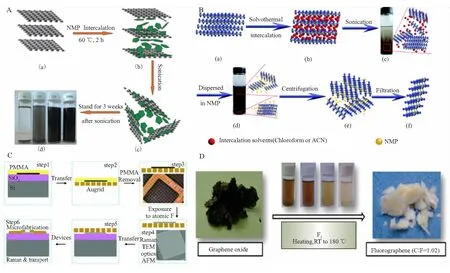

目前,氟化石墨烯的制备主要包括以下两条工艺路线(图1):一是剥离法,主要是在不同溶剂的辅助下,通过采用超声等机械的方法剥离氟化石墨制备FG,也可称为“自上而下”法(图1 A, B)[21-22];二是直接氟化法,即采用氟试剂(XeF2或氟化石墨热分解释放出F单质)或氟气对石墨烯进行直接氟化反应制备FG的方法(图1 C, D)[3,23]。其中,以氟气或二氟化氙为氟化试剂的直接氟化法,具有明显的高效率、低成本、FG结构可控以及良好的可工程化基础等特点,因而已成为最具工业化潜力的高质量FG宏量制备工业路线。但是,其也面临着较低温下石墨烯等原料的氟化反应活性不足的问题,这导致产物氟化程度低、片层尺寸与氟化程度难以协同以及均匀性差等系列问题[24-25]。

图1 A.NMP作为插层剂分子剥离FG分散液的剥离过程示意图[22];B.水热条件下,以氯仿和乙腈为插层剂制备FG的工艺图示[21];C.氟化过程及随后的转移和器件制造过程的示意图[3];D.氟化氧化石墨烯(右)和氧化石墨烯(左)的照片,插图显示了不同氟含量的氟化氧化石墨烯的乙醇分散[23]

针对上述问题,WANG等研究发现,氧化石墨烯(GO)相比石墨烯更容易与氟气发生化学反应。因此,WANG采用商业化的氟气/氮气混合气对工业化生产的GO进行原位直接氟化反应制备FG,一方面利用含氧基团(羧基、羟基和环氧基等)形成反应活性点,同时利用GO表面官能团热断裂释放出的气体原位撑开石墨烯,促进氟气在扩散,进而氟化反应的均匀性。最终,成功制备的FG的F/C比首次突破了1.0,达到了1.02,实现了高F/C比FG的宏量制备[23]。同时,FG大片层结构得到了较好的保持,且其热稳定性高达400 ℃。

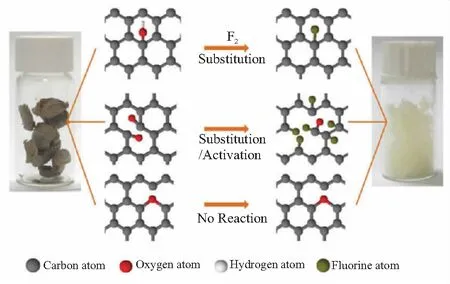

为进一步探究含氧官能团对氟化过程产生的影响,CHEN等通过控制热还原温度得到了不同氧含量及不同含氧官能团种类的还原石墨烯,将其在相同工艺条件下氟化后对其进行红外光谱和XPS表征。研究发现,GO的羟基和羰基容易被氟原子取代,而且羰基因较高的电负性还能够活化其附近的芳香区,然而醚键以及部分羰基(有高的热稳定性)则在氟化过程中保持稳定。同时,通过偏光红外光谱对FG的结构进行了分析,发现低氧含量石墨烯的氟化反应是从石墨烯片层的边缘和缺陷开始的,而高氧含量的石墨烯由于氧基团的促进作用,其氟化反应是从其片层中间和边缘同时开始的。上述研究结果为高效制备FG及调控石墨烯的C—F键位置提供了新思路(图2)[26]。

图2 氟化氧化石墨烯的反应图示[26]

上述FG制备研究已经明确了较低温度条件下缺陷结构对氟化反应的促进作用。然而,缺陷包括物理缺陷和化学缺陷。哪种缺陷更有利于氟化反应是值得更为深入的研究。为研究不同缺陷形式对氟化反应的作用机制,FAN等选用了不同还原程度的GO作为研究对象。GO其片层上存在着物理缺陷(点缺陷)和与物理缺陷非孪生的大量的含氧基团(其位于石墨烯片层中,而不是在物理缺陷的边沿处)。研究结果表明,在较低氟化温度条件下(≤180 ℃)石墨烯片层上的含氧基团缺陷促进了氟化插层反应;相比之下,点缺陷尽管能够提供更多的氟气扩散通道,但对氟化插层反应并没有实质性贡献。其中,作为化学缺陷的含氧基团本身还包括两种类型,一类是热稳定较差的羟基和环氧基,另一类是热稳定较高的羰基和羧基。不稳定的羟基和环氧基在氟化升温过程中裂解产生了活性自由基,相对稳定的羰基和羧基则活化了周围的芳香区,从而这两类含氧基团通过不同的作用机制都有效地促进了氟化插层反应(图3)。因此,FAN等通过氟化插层反应,采用以羟基和环氧基为主导的氧化石墨烯,制备得到了具有超高层间距(9.7 Å)的氟化石墨烯(目前氟化石墨烯文献报道中层间距的最大值),其具有极低的层间相互作用力(0.056 mJ/m2),拥有远低于石墨烯的摩擦系数,从而作为一种润滑油添加剂,展现出了优异的应用前景[27]。此外,南京大学DU等利用二氟化氙对还原氧化石墨烯(RGO)进行氟化,具体是将RGO和二氟化氙按照不同质量比例混合,在氩气氛围中,将混合样品加热至180 ℃后,保持20 h,通过改变RGO和二氟化氙的质量比,得到具有不同氟化程度FG。随后,针对FG磁性能进行了系统的研究[28-29]。

图3 多孔石墨烯和氧化石墨烯的氟化插层示意图[27]

石墨烯含氧基团与空洞、边缘等物理缺陷均具有活化石墨烯的作用。这就启示WANG等研究其孔洞缺陷结构对氟化反应影响规律,具体通过研究含有大量微孔、介孔结构的多孔石墨烯的氟化化学反应发现,孔洞缺陷结构处的碳原子具备更高的氟化反应活性,同时其C—F键形成又进一步促进周边未氟化碳原子参与氟化反应,从而在石墨烯边缘处逐步形成高氟化程度局部氟化区域,最终得到大表面积(> 1000 m2/g)、高热稳定性(失重峰接近600 ℃)氟化多孔石墨烯材料[25]。

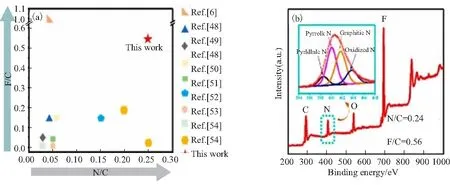

杂原子掺杂已成为石墨烯改性的主要手段之一。然而,杂原子作为活性点,也是石墨烯骨架中的缺陷结构。因此,LIU等通过将N原子掺杂到石墨烯,成功将其氟化反应活性提高约2.7倍,而且 N掺杂石墨烯更有利于共价属性C—F键的形成。DFT计算、极化ATR-FTIR和WAXD的结果共同证实了N杂原子能够显着增强其周围C原子的氟化反应性,并促使C—F键局部富集。因此,即使在F/C比较低时,依然可通过C—F键局部富集来提高FG中C—F键共价属性。这项工作也提供了一种大量制备N、F双功能石墨烯方法,LIU等基于此成功获得N/C比为0.24和F/C比为0.56的超高功能化石墨烯(UH-FNG,图4)[30]。

图4 (a)相关碳材料研究工作中氮原子、氟原子官能度和(b)超高功能化石墨烯的XPS图谱[30]

2 FG直接氟化反应历程研究

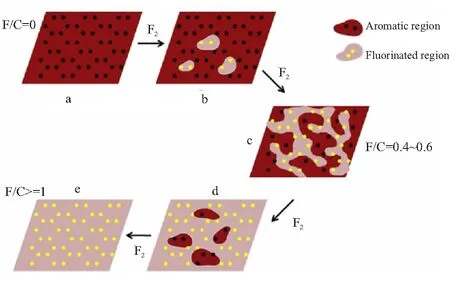

由于石墨烯复杂的结构和氟气独特的化学性质,目前以氟气直接氟化法制备石墨烯的化学过程还存在许多未知的因素,因而关于氟化机理的探索,不论是对氟化过程,还是对石墨烯二维化学的研究,都具有非常重要的意义。LAI等在对一系列不同氟含量的FG进行结构与性能表征时发现,当氟含量在跨越某一范围(F/C比0.4~0.6)时,FG宏观性能出现了突变的现象,如光学带隙突增、435 nm处荧光强度显著增加等。这也表明在该氟含量的范围内,FG的结构也应出现了明显的突变现象[31]。这表明,石墨烯氟化过程中可能存在不均匀区域氟化的可能性,从而LAI等提出了石墨烯氟化过程中可能存在独特的“相反转”现象的假说:即在低氟化程度时,石墨烯片层中芳香区为连续相,而氟化区为分散海岛相;随着氟化的进行,氟化区逐渐扩散变大而芳香区减小,到一定氟化程度后,氟化区转变为连续相,而芳香区转变成分散相,故而在一定氟含量区间前后存在两种区域相反转的现象,这种相反转导致了一定氟含量区间前后宏观性能的突变(图5)[31]。

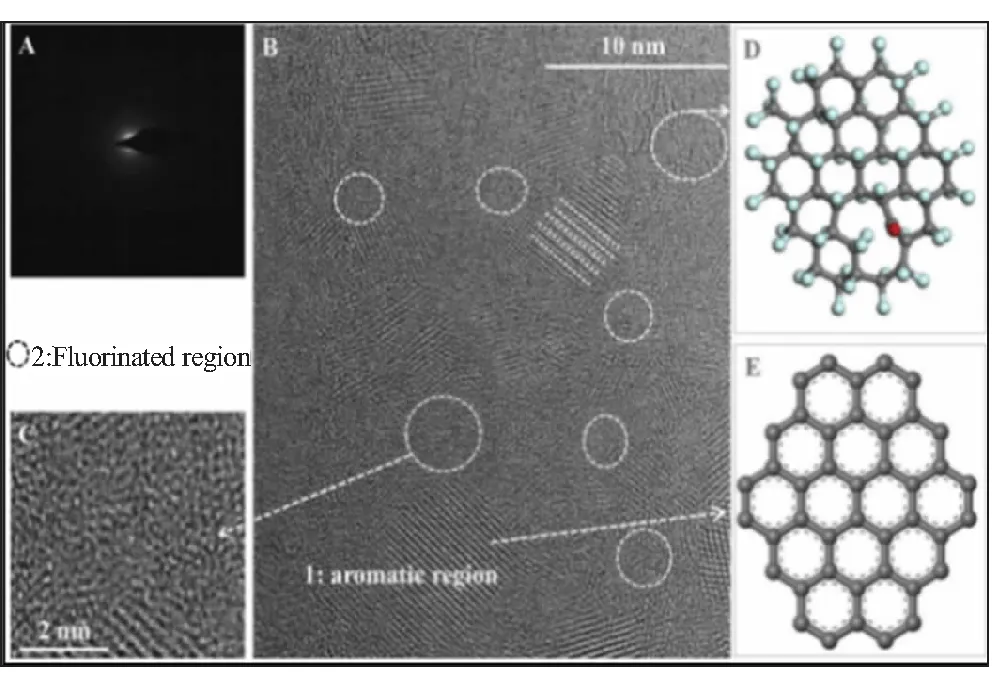

为了验证这种想法,LAI等[32-33]对石墨烯的氟化机理进行了深入研究,首先通过EPR(电子顺磁共振)测试,发现石墨烯氟化后产生了明显的EPR信号,表明自由基结构的出现;后续采用自由基捕获剂TEMPO成功捕获到了自由基中间体。这表明F2氟化过程与自由基有关,而不是文献报道的单纯的F2分子亲电加成历程。通过DFT(密度泛函理论)对石墨烯不同位点自由基反应活性进行理论计算。其结果表明,缺陷对邻近位不饱和碳碳键具有活化作用,可使其可极化率增加并更易于发生氟化加成反应,从而氟化反应初期的氟化加成反应主要发生在缺陷附近;之后,氟化本身引入sp3碳缺陷以及氟化区C—F键邻近自由基位点,都使得氟化加成更大几率地发生在氟化区域的附近。DFT计算结果同样证实,初期氟化区附近发生氟化加成反应的能垒更低,即更容易氟化反应发生[33]。因此,氟化反应沿着已氟化区域向外逐渐扩散生长,这应该是使得石墨烯氟化过程中出现“相反转”现象的根本原因。为了进一步证明上述氟化反应历程,LAI等采用球差透射电镜(AC-TEM)发现了FG片层上氟化区(氟化相)和芳香区(芳香相)的存在,证实了石墨烯氟化反应是以区域氟化的“相反转”模式进行(图6)。基于此,LAI等提出描述氟化过程中氟化区生长方式的“扩散氟化模型”,解释了氟化区域演变机制。“扩散氟化模型”表明:石墨烯初期氟化反应发生在缺陷位置,后续氟化反应发生在初期氟化区域周围,使得氟化反应围绕氟化区向芳香区逐步扩散生长,芳香区则逐渐转化为氟化区。这样的一个演变过程类似于聚合物领域的相转变过程。该“相反转”行为被证实出现在氟化过程中特定阶段(F/C=0.4~ 0.6),而且是促使FG的能隙、荧光强度及自旋密度等结构性能发生突变的根本原因[31]。

图5 石墨烯纳米片在直接氟化过程中两个区域(芳香区和氟化区)的演化示意图[31]

图6 F/C比为0.15的LF-RGO样品的原子级分辨率的AC-TEM图像(A.电子衍射图案;B.原子分辨率图像;C.放大选定的氟化区图像;D.氟化区结构示意图;E.芳香区结构示意图[31])

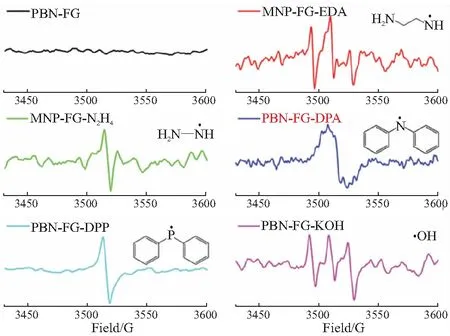

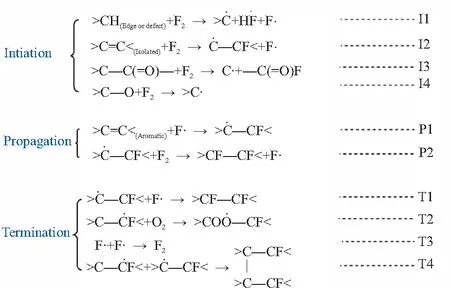

LAI等后续将电子顺磁共振波谱技术(EPR)应用于石墨烯直接氟化反应机理研究,以进一步揭示石墨烯氟化反应本质(图7)。通过对氟化产物和原料自由基信号检测对比研究发现,石墨烯直接氟化过程是一种链式自由基反应历程,具体包括自由基引发、自由基增长、自由基转移及自由基终止等一系列反应(图8)[33]。链式自由基氟化反应引发依赖于石墨烯物理化学缺陷,如边缘、碳氧基团及碳氢基团等。氟气首先进攻上述缺陷结构形成氟自由基,同时石墨烯片层也产生自由基中心(依赖于石墨烯共轭结构而稳定存在),这些自由基共同引发后续一系列氟化自由基反应。相比于单纯分子氟化,链式自由基氟化反应可以很大程度地促进石墨烯深度氟化,使产物获得高氟含量。值得注意的是,链式自由基氟化反应会还受氟气浓度、反应温度、氧气、变价金属化合物等阻聚剂、以及其他因素影响。此外,GO直接氟化也涉及自由基反应历程[33]。

上述石墨烯氟化反应机理研究不仅为发展氟化石墨烯高效宏量制备技术提供理论基础,而且为揭示二维材料化学反应特征(与小分子化学反应的差异)提供了途径和方法。

图7 自由基捕获剂PBN和MNP在FG衍生反应过程中捕获的各种自由基中间体的EPR谱[32]

图8 石墨烯直接氟化反应的链式反应机理[33]

3 FG的性能与应用

3.1 高耐热性

相比于石墨烯其他衍生物,如GO、氢化石墨烯等,FG因高键能C—F键而具有更为优异的热稳定性。已有研究表明,FG热分解温度可到达400 ℃,另外氟化多孔石墨烯热稳定性更是达到500 ℃。通过优化氟化工艺,如提高氟化反应温度等,能进一步强化FG热稳定性。这使得FG能应用于一些耐热性要求较高的领域,如润滑油添加剂,PTFE复合材料领域等[33]。

3.2 绝缘导热性

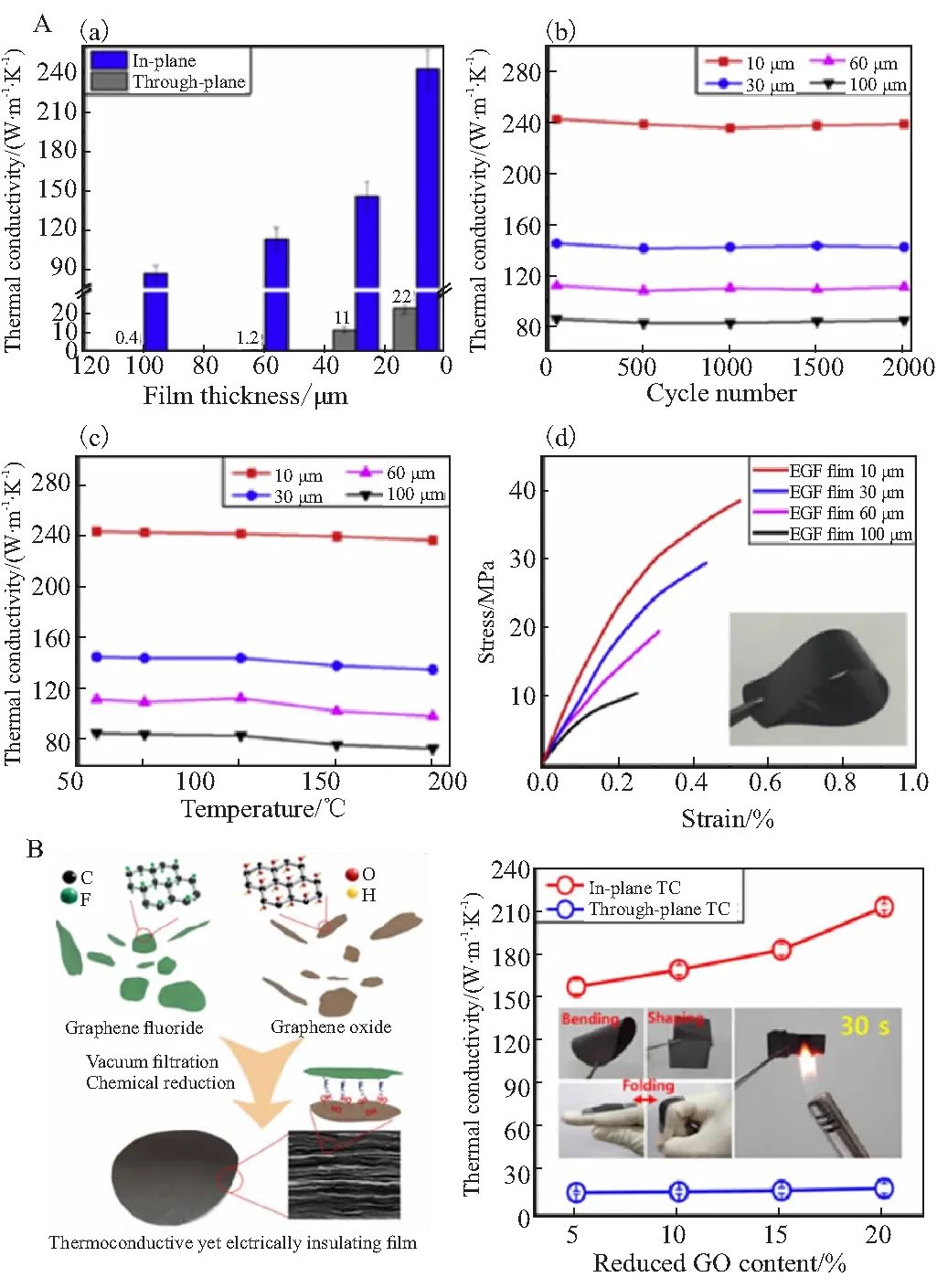

由于C—F键的引入,石墨烯二维共轭结构被破坏,因而FG电导率随着氟含量上升而显著下降[5]。当氟含量达到一定值,FG的sp3碳比例逐渐占主导,并开始形成规整晶格结构,声子散射作用也会显著降低。因此,高氟含量FG不仅具有优异的绝缘性能,同时还具有良好的导热绝缘性。基于二维材料自润滑特性,FG能够组装成为宏观材料,并作为绝缘导热本征材料用于微型电子产品散热领域[5,35]。因此,针对FG绝缘导热性能研究也逐渐成为热点方向。VU等借助于球磨法制备寡层FG纳米片,并借助于真空抽滤的方式制备FG膜,其中通过工艺优化得到的10 μm厚度FG薄膜表现出242 W/(m·K)面内热导率以及21.8 W/(m·K)层间热导率,且电导率仅为10-9S/m,体现出优异导热绝缘特性。同时,所制备FG薄膜具有优异耐温性以及循环稳定性,进一步奠定了其实际应用基础(图9)[36]。后续,为了进一步提升FG薄膜综合性能,VU等还将FG与GO进行复合成膜,获得212 W/(m·K)面内热导率以及1.1×1011Ω·cm体积电导率,而且其力学性能显著提升。当GO含量为20%时,拉伸强度和杨氏模量分别达到69.3 MPa和10.2 GPa(图9)[37]。最近,ZHANG等借助于冷冻干燥成功制备氟化石墨烯气凝胶(FGA)。FGA拥有较低密度(10.6 mg/cm3),还具有较好力学性能和抗疲劳强度。FGA具有4×10-7S/cm的电导率,而其与环氧树脂复合材料却可以表现约2.5 W/(m·K)的热导率,从而展现出FGA在导热高分子复合材料领域应用潜力[38]。

3.3 介电性能

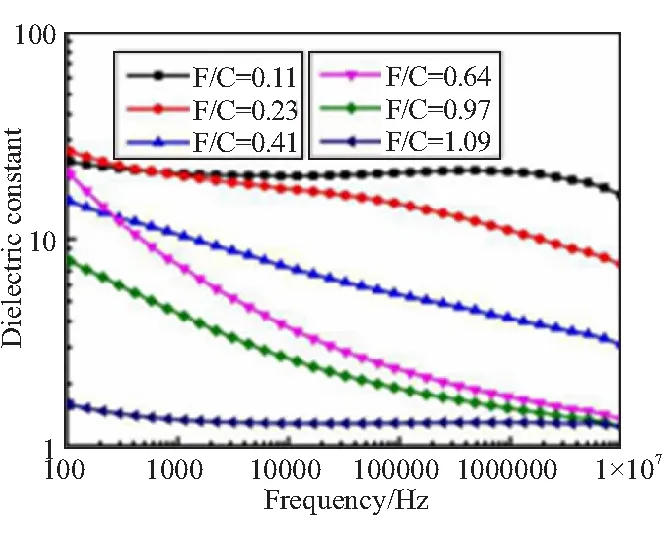

类比于含氟聚合物材料聚四氟乙烯,氟化石墨烯可以看作为二维的聚四氟乙烯材料。因此,FG骨架上难以极化的C—F键使其表现出较低的介电常数。而且,C—F键在二维片层左右均匀定向排列将会进一步降低其介电系数。因此,FG在介电领域,尤其高频高速通讯领域,具有良好的应用潜力。但是,目前FG介电性能研究报道还相对较少[35,39]。陈腾等通过直接氟化方法制备得到不同氟含量的FG,将其抽滤制备成FG薄膜,并对其介电性能进行了较系统性研究。发现随着氟化程度的提高,FG的介电常数和介电损耗逐渐降低,当FG的F/C达到1.09时,其具有超低介电常数,其仅为1.30,介电损耗为0.027,介电强度达到1 MV/cm[40](图10)。

图9 A.(a)不同厚度FG薄膜的热导率;(b)FG薄膜的面内热导率与弯曲循环的关系;(c)FG薄膜的面内热导率随温度的变化;(d)不同厚度FG薄膜的应力-应变曲线,插图为FG薄膜的可弯曲性(10 μm)[36];B.FG/GO复合薄膜的制备流程图以及其面内面外热导率[37]

同时,考虑到FG作为二维材料具有各向异性,CHEN等通过不同成型方式控制FG在PTFE中排列方式,通过测出FG/PTFE复合材料介电常数计算得到FG介电常数,发现FG无规排列时其介电常数明显高于平行排列时介电常数,表明FG的介电性能存在各向异性特点,并且片层垂直方向上介电常数更低[40]。此外,WANG等[39]采用共混方式制备的FG/PI复合薄膜,可以在保持甚至提高PI薄膜力学性能的前提下,使得薄膜的介电常数明显降低(最低可低至2.2)。最近,FAN等[35]通过室温冷压成型所制备FG宏观块体表现出超低介电常数(1.72),并且还具有102 MPa压缩强度,初步展现出作为介电材料应用于电子器件领域的潜力。

(a) Dielectric constant

(b) tan δ

3.4 自润滑性

结构完美FG的整个碳骨架都被氟原子包围,因此被认为具有二维结构的类聚四氟乙烯材料[3]。同时,FG层间大量C—F键撑开了片层间距离,也减少了层间相互作用力。因此,FG表现出优异自润滑能力。其中,多层FG层间相互作用可以低至0.056 mJ/m2, 从而表现出低层间摩擦力和低摩擦系数[27]。因此,其可以作为润滑油添加剂,使得润滑油摩擦系数和磨损比率可分别降低51.4%和90.9%。同时,摩擦过程中,FG与摩擦副之间强的物理和化学相互作用能够在界面形成一层强韧的摩擦膜,从而实现长期的润滑效应[9](图11)。

LEI等[41]利用DMF超声剥离氟化石墨得到的FG和FAN等[9]用直接氟气氟化原始石墨烯得到的不同结构FGs都能很好降低基础润滑油的摩擦磨损。此外,为了将疏水FG润滑性能拓展到环境友好的水环境中,FAN等[42]进一步将大量的含氧基团或亲水的聚丙烯链段引入到FG中,获得的水分撒性良好的FG衍生物,并发现其也显著降低了纯水摩擦磨损。此外,借助于FG所拥有的自润滑特性,FAN等[35]还创新性地利用直接模压成型技术制备了FG块材,而且FG宏观块体表现出极低的介电常数以及较好的力学性能,这有效推动FG材料实际应用(图12)。

图11 (a), (b)原始石墨烯和FG层间结构的TEM照片;(c) FG磨损表面的光学图像及相应的拉曼图像;(d)不同FG添加比例的润滑油摩擦系数曲线[9]

图12 石墨烯和FG纳米片在室温下直接干压成型示意图[35]

3.5 衍生接枝反应

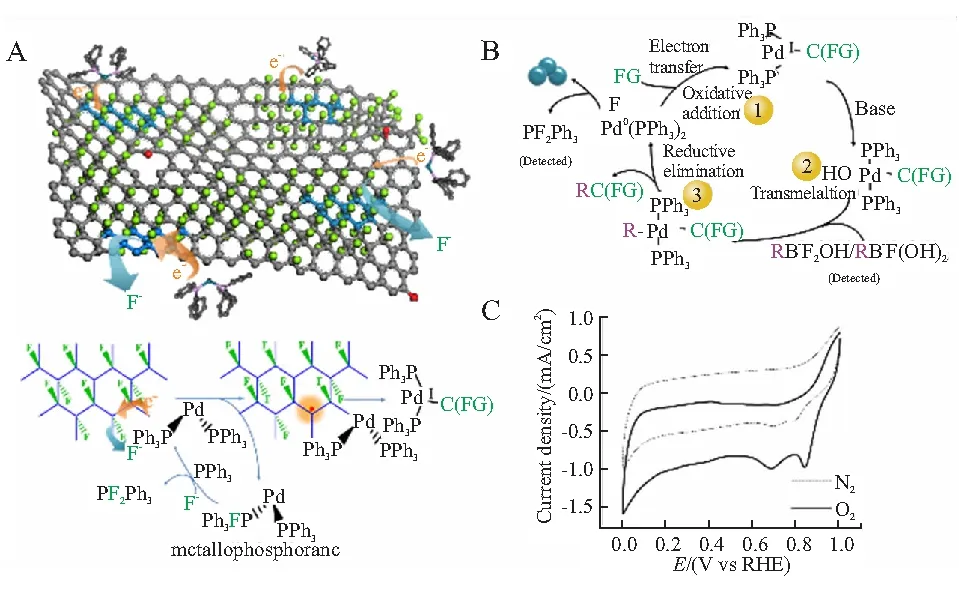

众所周知,大而稳定的二维共轭体系使石墨烯展现出化学惰性,所以在石墨烯表面进行化学修饰极其困难,从而限制了石墨烯的应用领域。对于FG而言,C—F键的引入使FG展现出高的化学反应活性。FG已经被证明能够进行多种化学反应,这提供了丰富的手段去调控FG电性能、能带结构和热稳定性或者赋予FG特定功能[43]。值得注意得是,二维结构使FG化学反应机理变得更为复杂且难以表征,但却也打开了2D 材料化学反应研究的大门。在早期,DUBECKY等计算了FG的C—F键解离能>100 kcal/mol,所以FG的亲核反应不存在SN1反应历程;而SN2反应历程的能垒只为(14±5) kcal/mol,所以是热力学符合的[44]。最近,LAI等进一步研究发现SN2反应历程需要FG二维结构发生反转,但是实际的二维结构反转是很难发生的。因此,LAI等[32]结合电子顺磁光谱(EPR)检测技术,进一步推导出更优的FG取代化学反应历程:单电子转移自由基反应历程。虽然,上述研究已初步解释了FG衍生化学反应的机理,但是相关结论仍需要更直接和微观的表征证据(图13)。

图13 A.FG和Pd(PPh3)4之间电子转移(SET)的示意图;B.可能适用于FG的suzuki反应的机理图;C.FG-TBA在氧气和氮气饱和的0.1 M的KOH中以10 mV/s的扫描速率下的CV曲线[47]

虽然,FG反应机理有待进一步探索,然而FG衍生化学反应已经被广泛应用。YE等[45]利用尿素作为亲核反应试剂与FG发生反应,得到氨基官能化氟化石墨烯(UFG)。 不同于FG高疏水性,UFG展现出了良好水分散性,而且极少量UFG就能显著地降低纯水摩擦磨损。ZHAO等[46]利用FG作为前驱体与NaNH2反应制备N掺杂石墨烯,并在ORR反应中展现出了优异电化学活性,其中样品(NH2)7.0-C100-F2.8比Pt/C 催化剂具有更好的电化学活性。HUANG等[47]在FG表面实现了C—F键的铃木(Suzuki-Miyaura)反应,因此可以将各种有机硼试剂成功接枝到FG。同时,FG衍生物原位负载了Pt颗粒,并展现了比商业Pt更好的ORR反应活性。GONG等[48]利用NaOH溶液与FG反应,发展了一种简便方法制备羟基化石墨烯,并获得可调荧光发射性能的羟基化石墨烯。LAI等[49]在FG表面实现了傅克反应(Friedel-Crafts)。在路易斯酸催化下,FG能够与带芳香基的试剂反应,如甲苯和氯苯,从而将苯环结构以C—C键偶联键形式垂直接枝到石墨烯表面。

3.6 自由基特性

已有文献证明,FG脱氟过程中会伴随着活性自由基的产生[31-32,50]。因此,FG活性自由基可以作为一种本征的引发位点,引发自由基聚合。LAI等利用FG脱氟反应产生自由基,成功引发乙烯基单体聚合。FG引发自由基聚合体系具有很高的耐氧,同时形成的聚合物链段也能部分接枝到FG表面,从而反过来实现对FG的改性[51](图14)。

图14 由FG引发的聚合反应过程示意图[51]

FG除了通过脱氟产生自由基以外,其制备过程中也存在自身自由基的残留。氟气直接氟化制备FG属于自由基历程,所以在石墨烯表面引入C—F键同时也会引入很多自由基。这些自由基能够被二维结构和残留芳香区稳定,从而以“休眠”自由基形式长期稳定存在。当一定的条件下,如加热处理,这休眠自由基能够被激活,并引发自由基聚合,而且该聚合反应并不会消耗FG的C—F键。所以,可很好地保留FG氟化石墨烯本征性能,如优异的润滑性能[51]。

3.7 固体推进剂领域应用

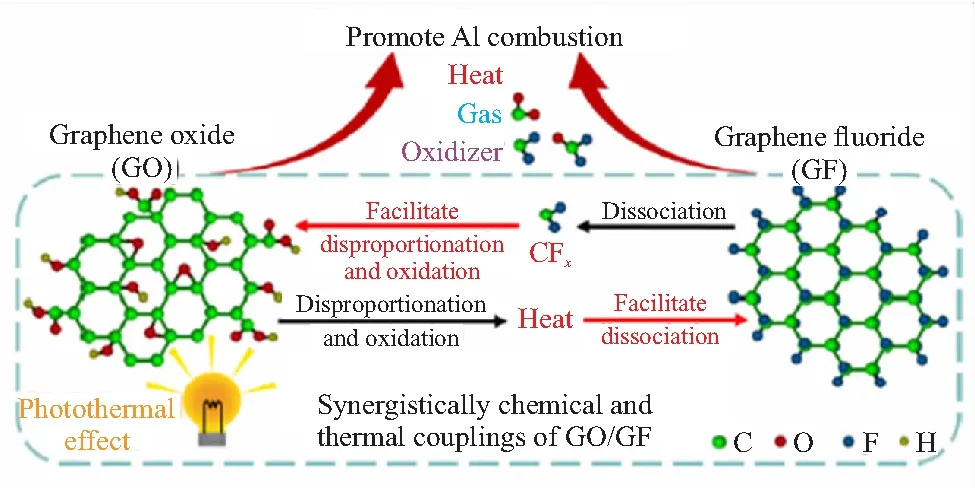

氟原子具有所有元素中最大的电负性,小的原子半径,其所形成的C—F共价键具有高强度高能量,所以含氟材料(如聚四氟乙烯和氟化石墨)均被用于提高固体推进剂燃烧效率的研究。然而,FG的C—F键官能化密度可调控,且具备超薄的二维片层结构。因此,FG有望作为包覆剂/氧化剂应用于含能材料、固体推进剂等领域。在2020年,JIANG等[17]就尝试用FG与GO协同改善微米金属铝粉末的燃烧性能,如图15所示。研究发现,FG和GO通过自由基反应和氧化反应释放的热来形成很强的化学/热耦合作用,即GO促进FG的解离,而FG加速GO的歧化和氧化,从而使得GO和GF的混合物加入到微米尺寸的Al颗粒中时可协同产生大量的活性氧化物(如CFx和CFxOy)和热量,大大促进铝的燃烧,并最终实现了在改善其点火性能并提高燃烧效率的同时,还提高了固体推进剂的能量密度。但由于受限于前期FG制备等方面研究不足,制约了FG改性固体推进剂规律性探究以及性能最优化研究。目前,FG在固体推进剂等领域应用的实质性研究很少,但也正体现了开展FG相关研究的必要性和良好时机。

(a)

(b)

4 总结与展望

经过10年的研究,FG在制备与应用等方面均取得明显的展现,但却也存在一系列问题有待后续解决,如“高质量”FG的制备、FG的2D化学特性研究、FG成型加工等。针对含能材料、固体推进剂等应用需求,认为FG未来的研究工作应该聚焦于以下研究方向:

(1)高质量、大规模、低成本制备FG。尽管已形成了多种FG的制备方法,但目前所制备FG普遍存在C—F键分布不均匀、可控性差、含多种含氟基团类型以及缺陷结构多样等问题,这导致FG诸多性能受到影响,如导热性、热稳定性、分散性等等。因此,发展高质量、大规模、低成本制备FG 的方法仍是推动FG理论与应用研究的首要问题。

(2)FG的2D化学特性研究。由于FG独特的2D骨架特征,其表现出有别于传统氟化物的化学特性。明确FG的2D化学特性不仅有利于规避FG在使用可能面临的问题,更有利于利用其独特的化学反应特性,制备多官能化、高官能密度的石墨烯衍生物等,推动FG基先进复合材料的发展。

(3)FG的成型加工方法。FG因为其结构特点,也被称为“二维特氟龙”,因而也可借鉴PTFE的成型加工方法(如冷压成型等)应用于固体推进剂复合材料。因此,发展有效的加工方法制备高性能的FG成型材料,同样是推动FG在含能材料等领域应用的研究方向之一。

(4)FG在固体推进剂应用技术研究。针对先进固体推进剂的高能化等需求,改进高质量FG的宏量制备、优化成型加工方法,充分发挥其高C—F键密度、高官能化密度、高温裂解特点,为发展先进高性能固体推进剂等提供材料结构设计与研究基础;明晰氟化石墨烯化学结构调控机制基础上,深入研究FG改性固体推进剂的结构与综合性能关系,实现FG在固体推进剂领域的创新应用。

(5)基于直接氟化制备FG相关研究的理论和技术研究基础,推进直接氟化技术在固体推进剂所用其他材料的氟化改性及应用研究。比如,发展制备高氟含量的聚合物和氟化化合物等添加剂;利用直接氟化去除铝粉等金属粉末表面的惰性氧化层,提高铝粉等的燃烧利用率等。