电化学剥离石墨烯复合材料制备及应用研究进展 *

陈 杰,陈晓旭,陈文苗

(1.中钢集团南京新材料研究院有限公司,南京 210000;2.中钢天源股份有限公司,马鞍山 243071;3.江苏联合职业技术学院 南京工程分院,南京 210000)

0 引言

石墨烯,因其独特的力学、电学、光学等特性,在基础研究和实际应用都受到了广泛的关注。目前,石墨烯已经在众多产业中开始崭露头角,例如场效应晶体管(FET)、催化合成、能源存储、荧光标记等领域[1-2]。尽管在过去的几十年中,石墨烯获得了瞩目的成就,但石墨烯本身的研究(包括生产、加工及应用)仍处于待完善阶段[1]。之前研究者主要将精力投入到石墨烯的基础研究中,往往不关注石墨烯的生产和加工过程[3]。现在,为了在实际应用中发扬石墨烯的优异的物理和化学性能,简易、低成本、环保等生产方式是一个重要前提[2-3]。传统的生产方法主要包括自下而上的分子合成方法或者自上而下的块体原料剥离法[4]。前者以化学气相沉积(CVD)法为代表[5],后者以微机械剥离法[6]、化学氧化还原法[7]、液相剥离法[8]等为代表。但这些方法在产业化过程中,仍然存在不足。具体来说,CVD法可用来生产大面积石墨烯薄膜,但其工艺很复杂、成本较高,这些问题限制了其在工业中的规模化应用[9];微机械剥离法制备的样品性能优异,但产率低、控制性差,这也同样限制了其工业化应用[6];化学氧化还原法目前已经应用在石墨烯的工业化生产中,但其表面需要大量氧官能团辅助,这不仅严重降低了石墨烯材料的优异性能,更带来了爆炸危险和严重的污染问题[10]。尽管通过还原方式能够部分修复其晶格结构,但修复过程中仍然需要特定条件(例如化学试剂或高温),这进一步带来了环境污染和能源消耗[11];液相剥离法成本较低,操作简单,但制备后样品存在着不均匀,剥离产率较低等问题[12]。因此,目前在石墨烯的生产中,仍需要开发一种简易、大规模、低能耗和绿色环保的石墨烯制备技术。

考虑到规模化石墨烯的制备往往来自于对规模化层状原料的剥离,因此若解决剥离过程中的污染和能源消耗,并提高产率和剥离质量,将会促进石墨烯规模化的生产。值得注意的是,电场是一种简单和可控的驱动分子或者离子的外部作用力。在液相中,可以通过电场的调节来调控电解液中的离子运动,有效插入到石墨块体中,从而带来显著的表面修饰和内部剥离过程[13-15]。与传统的化学方法、微机械方法、液相剥离方法等比较,这种电场剥离的方法不需要复杂多步处理,反应迅速,一般仅需数分钟至几小时,以产生千克级材料,而且电解液中的离子往往可以用中性的溶液,这不会造成环境污染,带来环保优势;此外,这种工艺中可以通过合适的参数调节材料的厚度、大小、晶格结构等,产生高质量、高分散性的样品以推动石墨烯在各种产业中的应用[1,16-19]。因此,近十年来,通过电场的控制,研究者们发展出了一系列基于电化学方案的对石墨烯的剥离方法,实现了满足简便、低成本、大规模的工业化生产要求与高质量、功能化的性能之间的平衡。

本文对电化学法剥离石墨烯制备工艺的最新研究进行了系统的总结,并阐述了电化学剥离石墨烯的机制,探讨了影响电化学石墨烯产物的各种因素。在制备的基础上,进一步总结了其在包括能源、催化、吸波材料以及其他复合材料领域的应用进展。

1 电解原理和参数

1.1 电解原理

一般来说,电化学石墨烯(EG)的制备是通过电场驱动电解液中的阴阳离子运动插入石墨层间,随着离子插入数量的增加从而增加层间距,带来石墨层的剥离从而形成石墨烯结构。一个标准的电解过程包括以下几个步骤:(1)电解液(包括溶剂水分子、溶质电离出的阴阳离子等)浸润或接触样品电极;(2)电场作用下水分解产生大量的氧和氢氧自由基,对电极的外表面或边缘产生氧化;(3)持续的氧化过程后,边缘的层间距进一步扩大,使离子插层进入更深层内部,进一步对内部进行氧化;(4)持续的氧化过程后,产生一定量的气体,从而促使石墨层与层之间发生分离,进而实现对石墨烯的剥离。因此,如何选定特定的基团进行以调节插层的效率和气体的产生,从而获得高效率剥离,是EG制备中一个重要的研究方向。值得注意的是电子、离子、电解液与电极的浸润和插入效率,对电解的样品性质影响很大。这主要体现在两方面:一方面,离子插层的速度能增大剥离速度,但是这往往带来层间的插入离子效率较低,导致电解的EG层数较高、电极的边缘和内部剥离不均匀;另一方面,缓慢插入离子可形成较均匀的插层结构,但随着插层反应的进行,其插入的离子会在表面形成氧化结果,形成EG本身结构的不稳定。因此,研究者优化了各种参数,以达到制备效率和产品质量的平衡[17,19-20]

1.2 电解参数

一个标准的电解装置结构简单,包含3个电极(工作电极、对电极和参比电极,在工业生产中,参比电极也可以不需要),电解液和一个电源。工作电极的微结构需要满足层状结构,同时需要有一定的导电性和合适的大小形状,以满足特定规模的生产。电解液的离子中,阴离子主要包括硫酸根(SO42-)、氢氧根(OH-)、卤族离子(Cl-,Br-和I-)、氯酸根(ClO4-)、四氟硼酸根(BF4-)、六氟磷酸根(PF6-)等;而阳离子主要有碱性离子(Li+,Na+和K+),铵盐离子(NH4+, TBA+(四丁基铵),TPA+(四丙基铵)和THA+(四庚基铵))及一些有机离子 (BMP+)等[1,21]。这些电解液需具备有效的离子迁移率以促进离子插层和剥离,以及适当的表面张力以促进其溶解性。此外,提供电场的电源也很重要,通过电源的调节可以调节直流或者交流电流,从而改善离子的插层效率[22]。在这三者插层达到理想的情况下,插入的离子基团能促进插层间距的增大,从而将块体材料剥离为二维的EG。在EG中,高氧化度的样品可以用来制备过滤膜,高强度力学膜等,而低氧化度结构完好的样品可以用来应用于电子器件中。也就是说,在不同的领域,EG需要调节其微结构以满足特定应用。基于以上原理,研究者通过调整参数(比如电解液、电解电压、电极形状等)来获得较好的离子插层和剥离效率。

1.3 电解液选择

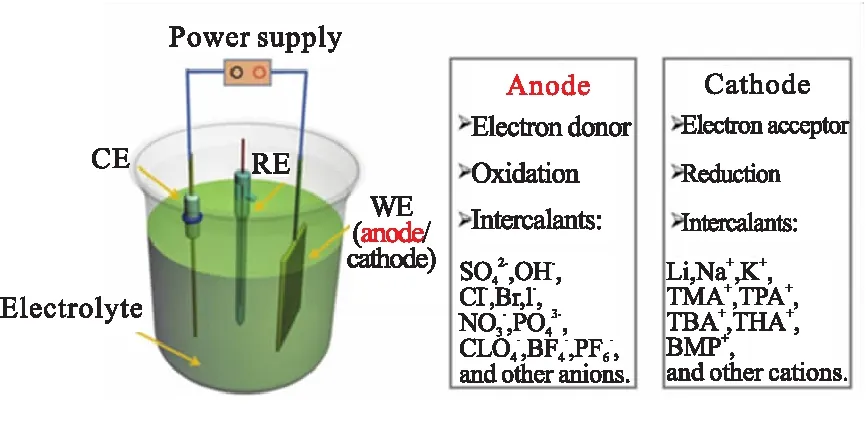

电解液的选择对电化学剥离石墨烯的影响最大,而根据工作电极的不同,电化学剥离的过程可以分为阳极剥离和阴极剥离,不同的剥离电极对应不同的插层离子,如图1所示。

图1 电解装置示意图[4]

早在20世纪80年代,研究者利用浓硫酸来插层石墨,形成第一代“石墨硫酸”结构,其中石墨层间被硫酸分子占据[25]。受研究条件的制约,在当时,研究者仅从外观的颜色变化,电解电压的变化等对样品进行了初步分析,获取了简单的结构。而自2004年石墨烯被发现以来[6],人们重新审视这一结构,发现这是一种潜在的大规模制备氧化石墨烯的方案。在电解石墨烯的制备过程中,人们也利用了这一方案。研究者发现,在电解过程中引入硫酸插层,可以有效剥离石墨电极制备EG。2011年,SU等研究者通过在稀硫酸电解液(0.5 M,pH=0.3)中电解高定向热解石墨和普通石墨,成功制备了薄层的EG,如图2所示[24]((a)电解高定向热解石墨示意图和装置;(b)电解前后石墨的照片;(c)电解后DMF溶液中分散的EG照片)。

此外,通过利用KOH调节pH值,可将电解制备的EG调整至30 μm尺寸的双层低缺陷型石墨烯。但该方案中,阳极的样品脱落速度较快,电解液往往还未完全插入层间。因此,制备的电解石墨烯产率较低(产量为5%~8%)。之后,研究者发现,通过降低硫酸的浓度,采用更松散的石墨电极,可以将电解液离子更有效插入层间,这种策略可以获得80%的1~3层的电解石墨烯。但这类酸性的电解液不可避免地带来对样品的表面氧化,造成样品结构的破坏[21]。2014年,研究者发现中性电解液是解决这类问题的一种潜在方案。通过采用中性的Na2SO4、K2SO4和(NH4)2SO4电解液,可以有效抑制氧化过程,并带来高产量的制备[26]。尤其是(NH4)2SO4电解液中,获得了一个产率高达16.3 g/h,85%为3层以内的石墨烯样品,并且其尺寸普遍大于5 μm。2017年,研究者进一步通过可调的电解液剥离石墨电极,获得2~3 nm的多层石墨烯样品。因此,可看出,电解液对于EG的制备具有关键的作用。

图2 电解石墨[24]

1.4 电压的控制

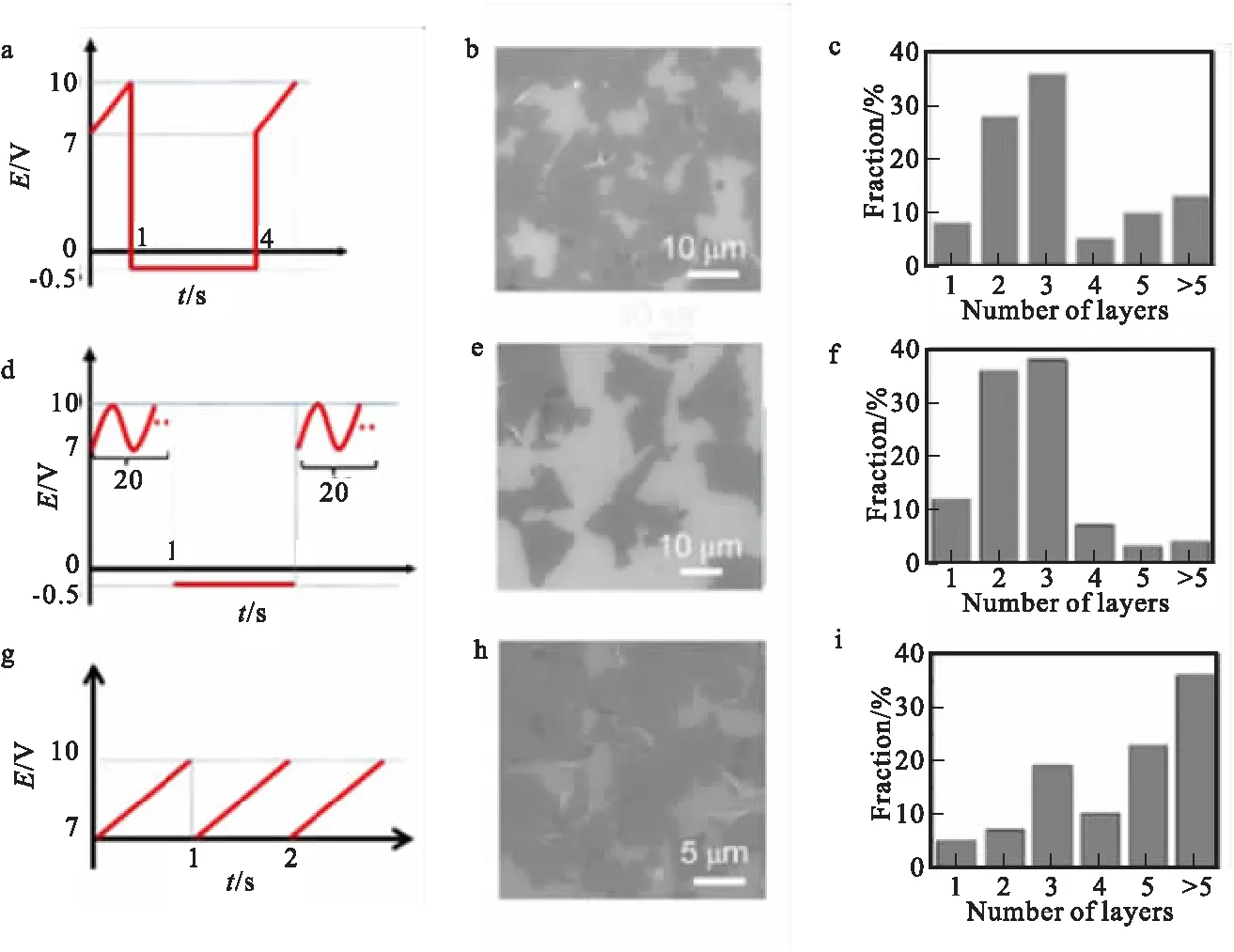

在电解液中,电压既能驱动电解液中离子运动,也能在电极电解液界面处形成能斯特层,从而对电极进行功能化。电压越高,在界面处越容易形成正负离子分离,甚至于产生气体。在实验室基础研究中,研究者一般采用三电极体系对工作电极上石墨进行电解[20]。研究者发现,电压越高电极脱落速度越快,但带来剥离效率低,层数较厚等缺陷;在工业化生产中,一般采用二电级体系,对正负极电极的石墨均可进行剥离[27-28]。值得注意的是,对于固定电压,阴阳离子定向运动,在电极插层处形成累积。随着单一电荷的累积,形成内电场,这一定程度上减弱了离子的持续插层。此外,由于阴阳离子往往大小不同,带来正负电极的离子插入效率的高低,引起正负电极的电解效果不对称。基于这一问题,研究者提出一种通过交流电压调整的方案。2017年,研究者利用0.1 M的四丁基硫酸氢铵(TBAHSO4)水溶液对电极进行电解。相较于传统的固定电压,研究者采用了方波交变电压进行电解(±10 V,0.1 Hz)[29]。这种切换式的电压不仅确保了正负电极的对称剥离,同时也能提高阴阳离子的插层效率,获得高产率的制备(20 g/h)。具体来说,当电压为+10 V时,硫酸根离子插入正极,对石墨插层产生一定扩大。当电压切换到-10 V时,HSO4-离子一定程度脱出,此时TBA+离子插入。但是值得注意的是,TBA+离子和HSO4-离子在脱出和插入的过程中,产生大量的气泡,这带来进一步的层间距增大,从而进一步的促进阴阳离子的插入。对应到负极石墨电极中,一开始大尺寸的TBA+离子较难插入石墨层间,但是随着正负电压的转换,负极石墨转换成正极,这同样形成了重复过程。此外,除了提高插层效率,这种阴阳离子共同插入的过程中有利于将产生的氧化还原基团组合,从而削弱对层间的氧化过程,提高石墨烯的质量(形成75%产率的1~3层EG样品)。2018年,LI等[27]采用类似的方案,在0.1 M的硫酸铵电解液中获得高质量的电解石墨烯。当然,这种交流电压也可是非对称的三角波或者正弦波形式,从而对应着不同的电解液的阴阳离子加以更好的控制,形成程序化的电解过程。CHEN等研究者证明通过程序化的电压调控,可以有效地促进离子插层和脱出,从而调节电解表面以及气泡的分散过程,如图3所示,(a, d, g) 0.1 M (NH4)2SO4电解液中采用不同电压策略对高定向裂解石墨的电解;(b,e,h)对应不同电压下电解制备石墨烯的SEM照片;(c,f,i) 制备获得的EG的层数分布[22]。通过该策略,采用HOPG和商用石墨,制备了更高质量,更高面积的少层低氧化度EG样品。

图3 石墨烯电解电压的控制与产物尺寸厚度关系[22]

1.5 电极的选取

相比于电解液和电压的巨大影响,电极材料本身对制备产品的影响较小。但注意到,由于电解过程中涉及到离子的嵌入,因此电极的层间距和亲疏水性将决定电解的速度;此外,电解过程中往往伴随着表面修饰,因此电极的稳定性也决定着电解EG的电解质量。研究者采用的电极材料一般有高定向裂解石墨、石墨纸、膨胀石墨片以及压制石墨等[15,22,30-31]。这些原材料主要区别就是表面结构完整性、层间距连续性以及内部晶格的稳定性。表面结构完整,有利于形成大片稳定的电解EG,但结构的完整阻碍电解液的有效浸润和快速剥离,一般产率较低;层间结构连续有利于电解液的有效插入,形成有效的剥离;内部晶格稳定会减小电解液的氧化等,形成高质量EG,但同样的,这也会增加剥离的难度。换句话说,电极也对剥离速度和效率有一定的影响。因此,选择合适的电极材料,对电解EG产品也有着可控调节作用。

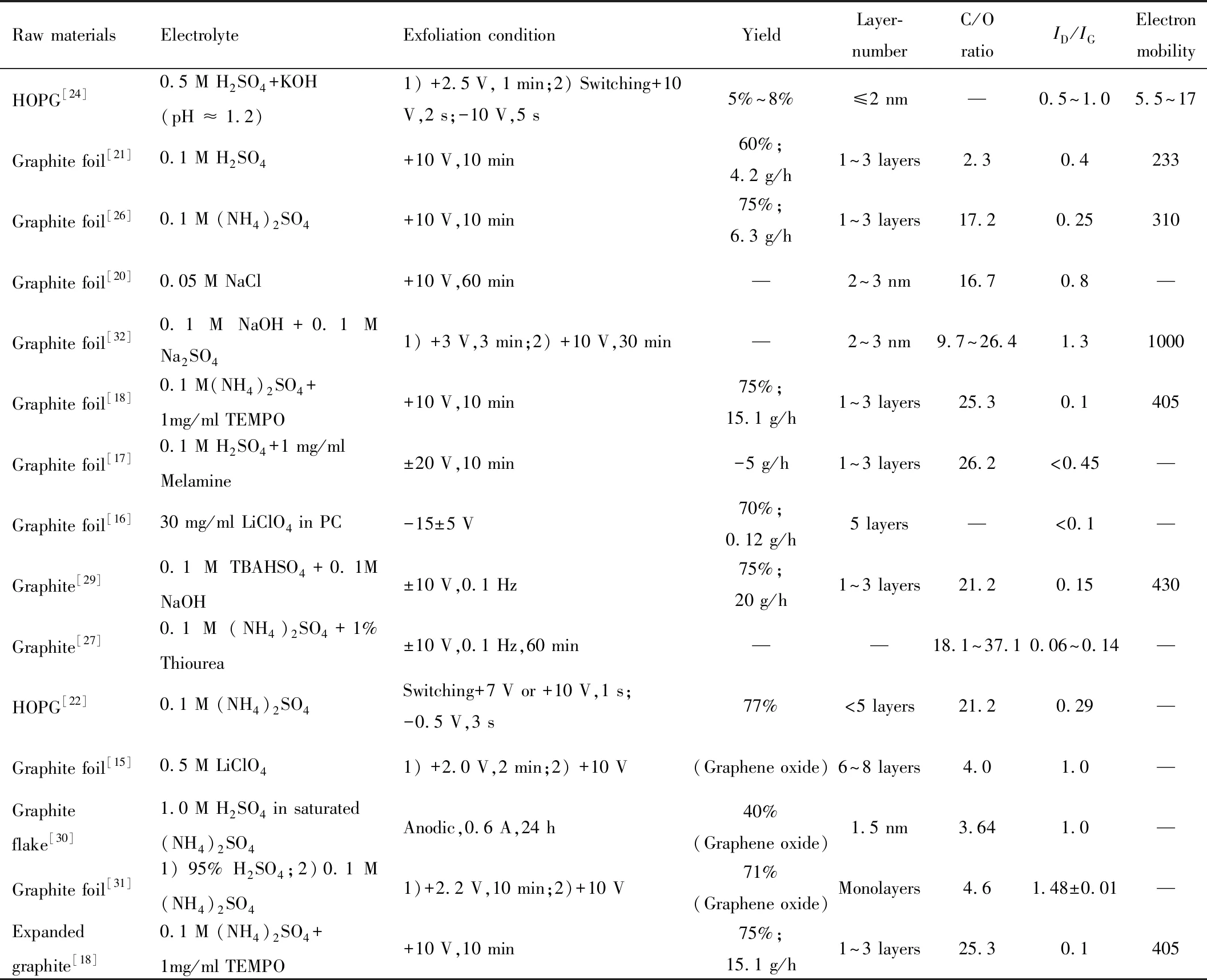

总体来说,电解石墨烯的制备受到电解液,外部电源,以及电解石墨原料的影响。在表1总结了部分实验参数对于电解石墨烯制备的影响。从表1可知,硫酸根离子、可调节的电压、石墨纸是研究人员选择较多的电解参数。同时,研究者们也在电解过程中发现,这些参数之间可以相互组合,以获得特定作用的EG样品。

2 EG的应用

由于特殊的物理、化学和电学性能,EG在许多应用领域都扮演着重要角色,包括场效应晶体管(FET)、光电探测器、锂电池添加剂,超级电容器电极,微波吸收材料等。又因为EG的特性,其可以简易加工,设计成单纳米片、粉末、薄膜及3D框架等,以满足特定需求。针对以上应用方向,讨论EG在各个领域的应用进展。

2.1 场效应晶体管(FET)

传统的人们采用机械剥离或者CVD制备的石墨烯制备FET,其成本较高,工艺复杂。自EG生产以来,因为其低氧化度、制备简易、尺寸可控等特点,迅速在FET中获得了应用,如图4所示。其中,(a)制备的EG的STM照片;(b)基于EG制备的场效应管的漏极电流与栅极电压之间的关系;(c)基于EG制备的FET的载流子迁移率[23]。

2011年,SU等研究者利用EG制备FET[24],但其空穴迁移率仅仅只有~10 cm2/(V·s)。2013年,研究者利用所制备的低氧化度的1~3层石墨烯制备了空穴迁移率达233 cm2/(V·s)的FET之后[21],研究者优化参数,通过选取合适的电解液,采用交变电压,制备了空穴迁移率达430 cm2/(V·s)的FET[29]。

图4 石墨烯STM晶格图片及场效应管性能[23]

表1 电化学石墨烯参数及性能一览

2.2 锂电池添加剂

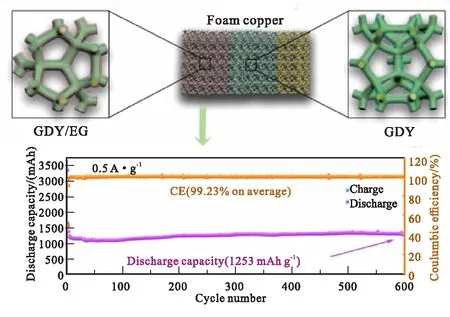

对于一些高容量的锂电池电极,有部分存在着特定的缺陷,比如电导率较低,稳定性较差等。研究者发现石墨烯材料对于提高电导率和稳定性有一定的益处。EG作为一种简易制备的石墨烯衍生物,相较于传统的还原氧化石墨烯,其无需还原,电导率优异等特点,为能源相关应用提供了一种流行的选择。例如,向LiFePO4颗粒中添加少量EG片材(2.0 %),将LiFePO4基锂离子电池的容量提高到208 mAh/g,比理论值高22%[34]。同样,EG聚苯胺复合物与硅纳米颗粒的结合提供了1310 mAh/g的优异可逆容量:在电流密度为1.0 A/g的情况下进行100次循环后仍然保持较高的电容[28]。此外,通过在EG面上形成垂直排列的MoS2图案,研究者制备了新型分层EG-MoS2复合材料。由于其良好的机械稳定性、快速的电荷传输动力学和高度暴露的活性位点,它显示出作为电池活性材料的巨大潜力。以95%的MoS2质量负载生产的EG-MoS2显示出1250 mAh/g的超高容量和良好的循环稳定性(509 mAh/g在1.0 A/g下进行250次循环后)[35]。最近,在石墨炔中,采用中钢南京研究院生产的EG浆料,研究者制备了三维纯碳材料的石墨炔/电解石墨烯(GDY/EG)复合材料[33],在EG的添加后,石墨炔表现出高比表面积,高电导率和良好的电化学性能,如图5所示。由于这些优势,其在锂离子电池中展现出超高的比容量。展现出超过2000次的循环稳定性。

图5 石墨炔/电解石墨烯复合物的示意图和其储能性能[33]

2.3 超级电容器电极

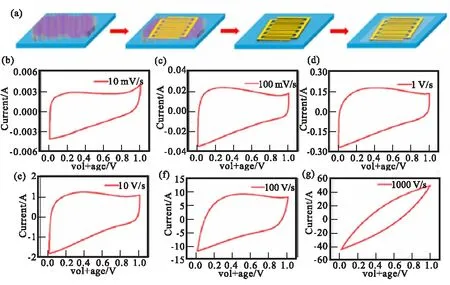

此外,EG也是制备超级电容器(SCs)和微型超级电容器(MSCs)的理想材料之一,其表面积大、机械灵活性好、导电性高。例如,如图6所示((a) 基于硅晶片上PDA-EG电极的MSC器件制造示意图;(b-g)PDA-EG-MSC-60 nm的在不同扫描速率下的CV曲线,电位窗口为0~1 V),浓缩EG油墨(2.3 mg/ml)的喷墨打印,在环己酮和松油醇的混合物中),允许在任意衬底上制造可伸缩的MSCs阵列[32]。特别是,柔性面内MSC的有效复合,实现了≈0.7 mF/cm2的面电容[36]。另一方面,将EG与赝电容材料结合,可显著改善器件性能。例如,基于EG和2D噻吩纳米片交替叠层膜的全固态SCs的面电容≈3.9 mF/cm2和体积电容≈375 F/cm3。此外,能量密度和功率密度达到13 mWh/cm3和776 W/cm3[37]。值得注意的是,由聚苯胺/聚吡咯功能化EG片组成的致密石墨烯膜显示出368 mF/cm2的出色面电容和736 F/cm3的超高体积电容[38]。

图6 聚多巴胺-石墨烯基微型超级电容器器件制造和表征[32]

2.4 催化应用

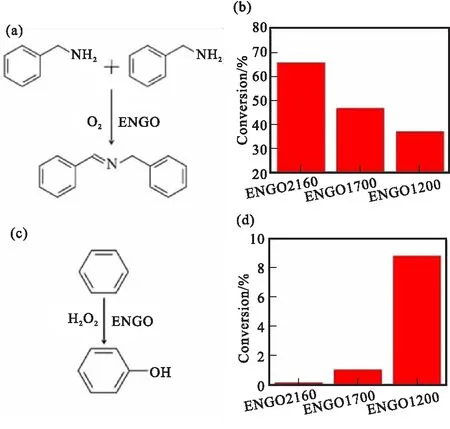

当石墨烯尺寸下降至纳米级别时,因其强大的量子限制效应以及丰富的边缘和氧官能团,可用于催化应用中[40]。然而,传统的制备小尺寸石墨烯的工艺复杂,难以大规模生产,这严重限制了其应用。REN等研究者报道了一种高效合成电解小尺寸氧化石墨烯(ENGO)的方法,产率高达40 %,并且其具有较高的氧化程度(C/O原子比达到约1.4)和优异的分散稳定性,如图7所示[39]((a,b)使用ENGO作为催化剂的苄胺氧化偶联反应的示意图(a)和转化率(b);(c,d)使用ENGO作为催化剂的苯氧化反应的示意图(c)和转化率(d))。此外,通过原材料石墨化程度可以很容易地调整其尺寸,从而可以控制合成平均尺寸为4、8、13 nm以及不同氧官能团的ENGO。作为无金属催化剂,发现13 nm大小的ENGO有利于苄胺的氧化偶联反应,而4 nm大小的NGO对苯的氧化反应的转化率比13 nm大小的ENGO高88倍。

图7 不同粒径的ENGO的催化性能[39]

2.5 光致发光应用

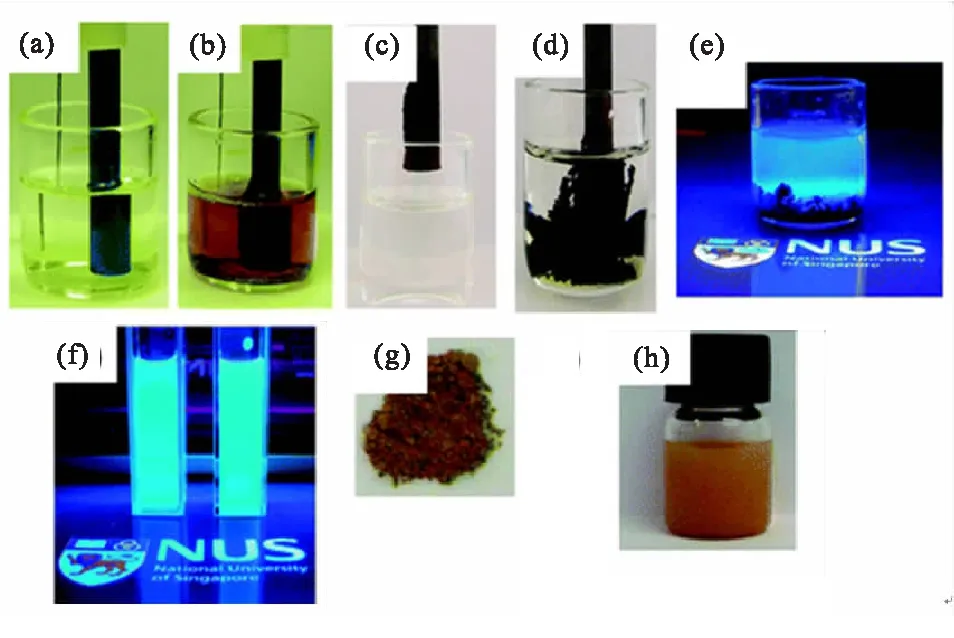

碳材料量子点的发光性能已广泛应用于生物学和医学中的生物标记和生物成像应用。近年来,具有较高量子产率的零维荧光碳纳米颗粒引起了人们的极大兴趣。从合成的角度来看,需要确定一种可用于制备多种碳纳米材料的统一方法,即纳米管、纳米带、石墨烯片和纳米颗粒[42]。LOH等研究者在采用离子液体中电解的方法可控制备了荧光纳米材料,如图8所示[41]((a,b)电解液颜色随石墨棒腐蚀而变化;(c) 膨胀石墨棒经丙酮洗涤后浸入DMF中;(d) 阳极石墨棒的膨胀部分在DMF中剥落;(e,f)上清液在254 nm紫外光照射下发出蓝色荧光;(g) 电解石墨烯纳米颗粒(粒径6~8 nm)的回收;(h) 碳纳米颗粒重新分散在水中)。其展现出简易的生成和回收的优势。研究者首先将石墨棒与铂对电极一起浸入离子液体混合物中,并施加直流电压240 min。图片显示碳纳米材料溶解到离子液体电解质中,进而膨胀。之后研究者中取出膨胀石墨棒,浸入纯DMF中2 min,在紫外光照射下,可以看到DMF溶液中的强荧光。溶液的TEM分析发现溶液中有丰富的纳米带和纳米颗粒,分离这些产物表明这两种材料都是荧光材料。非常重要的是,通过这种方法可以回收大量的荧光碳纳米材料。粗略估计显示,从石墨棒到荧光碳材料的转化率接近80%(质量百分比)。此外,研究者也发现在贫水离子液体(含水量<10%)中制备的剥离碳纳米颗粒具有很强的光致发光,量子产率为2.8%~5.2%。这些碳纳米颗粒发射窗口很宽,从400 nm延伸到600 nm。这些碳纳米颗粒的光致发光可归因于表面能陷阱的存在,具体来说,由于离子液体的表面钝化作用,这些表面能陷阱在稳定后辐射。此外,离子液体改善了纳米粒子的分散性,并减少了因粒子间相互作用而产生的猝灭效应,从而促进了荧光现象。

图8 石墨在BF4离子液体/水(40∶60质量比)混合溶液中剥落的过程[41]

2.6 微波吸收材料

目前采用EG直接制备微波吸收材料的研究不多,但基于rGO制备微波吸收材料的研究进展,EG可能也是一种有效的原料。在rGO中,研究者采用了很多方案制备了石墨烯复合物,发现其微波性能得到很大提升。例如,CHEN等[43]在石墨烯纳米片表面沉积了花状纳米Ni,发现其复合材料的微波吸收性能得到了一定的提升。这主要原因是复合材料中rGO的引入实现了更好的电磁匹配。除了金属外,研究者也发现将聚苯胺(PANI)与石墨烯复合,其在很薄厚度时可以得到最大反射损耗-45.1 dB[44]。研究者将这一吸收增强归因于介电驰豫的增强以及材料的结构效应。一般来说,微波吸收性能的提高主要归因于两个方面:介电损耗与磁损耗的良好匹配;多孔和核壳结构所带来的提高的界面极化[45]。而这也正是EG的独特优势,因此认为,相较于rGO,EG也可能是一种好的替代物。

2.7 石墨烯含能材料

碳材料在含能材料中具有广泛的应用,如石墨用于改善发射药的光泽和混合炸药的钝感,炭黑用于固体推进剂的催化等[46]。WANG等[47]研究石墨烯催化 AP的热分解,与纯AP相比,将石墨烯与AP共混后,AP的热分解温度提前了66.9 ℃。此外,AP的总表观分解热为621 J/g,而AP与石墨烯的机械共混物的总表观分解热达1786 J/g,石墨烯显著提高了AP的表观分解热。说明石墨烯对AP的热分解具有明显的促进作用。ZHANG等[48]研究了氧化石墨烯掺杂含量对硝化棉(NC)薄膜的激光点火和热稳定性的影响,结果表明,随着NC中石墨烯含量的增加,激光点火的活化能减小,当质量分数为0.5%时,激光点火的活化能最小。与纯 NC相比,石墨烯掺杂后NC的热稳定性提高,并且活化能随着石墨烯与NC质量比的增加而增大。

2.8 其他应用

除电化学直接获得石墨烯之外,通过电化学沉积作用,将氧化石墨烯同金属共沉积出来,形成石墨烯与金属的复合物,可以极大地提升部分金属的性能。其基本原理为:在电解池中,将氧化石墨烯悬浮液与金属离子均匀混合,阳极板为含有电解液中所消耗的金属离子的材料,反应过程中,阳极失去电子变成金属阳离子,以补充反应过程中所消耗的金属离子;在阴极发生还原反应,氧化石墨烯由分散体系向阴极表面附近传质,在阴极表面吸附且发生电子交换,被还原为石墨烯,在搅拌情况下石墨烯与金属离子发生共沉积,在阴极形成了石墨烯-金属复合材料。该方法主要分为直流电沉积和脉冲电沉积法两种,SONG等利用直流电沉积的方法制备了铜-氧化石墨烯复合薄膜,结果表明铜-石墨烯复合薄膜的机械性能随着电解液中氧化石墨烯的浓度的不同而发生着变化;在一定的电流情况下,电解液中氧化石墨烯的浓度为0.5 g/L时,铜箔中石墨烯含量最佳并且其机械性能也达到了最大值[49]。

YANG等[50-51]提出了一种利用直流电沉积法制备铁+石墨烯复合镀层。并利用SEM、TEM、Raman、FTIR对其微结构进行了表征,以及对其显微硬度和抗腐蚀性进行了测量。实验结果显示:(1)通过在电解液中添加分散性好的氧化石墨烯(GO),实现了石墨烯在铁镀层中的均匀分布;(2)与普通纯铁镀层相比,发现石墨烯的加入大大提高了复合镀层的硬度和抗腐蚀性能;(3)电解液中GO的添加量有一个最佳值(0.4 g/L),其对应的复合镀层硬度达到了HV248,比纯铁镀层提高了2.07倍;腐蚀速率是纯铁镀层的3.75倍;电荷转移电阻是纯铁镀层的5.38倍。预计该铁+石墨烯复合镀层将在机械修复、化工、海洋工程、军工等领域有广泛的应用前景。

3 结论

综上所述,电化学法制备EG是一种低成本、环保、简易的方法,而且制备的性能优异,无需还原,是一种工业应用、基础研究方面的有效材料。尽管研究者一经报道了很多这方面的研究也取得了很多阶段性成果,但仍存在一些问题:

(1) 进一步优化调控电解参数。一般来说,石墨烯的产率、形貌、质量由电解中电解液、电压和电极决定。但这都存在一些问题,例如电解液中水分会电解,破坏石墨烯结构;电压在不同电极电解液中电流大小不一样,引起参数的复杂化;电极结构在边缘和中心不均匀,引起剥离不均匀等。因此,如何进一步优化调控电解三个参数,以实现EG的均匀剥离。

(2) 进一步深化基于均匀电解的EG剥离机理研究实验上,研究者已经对各种参数进行了系统的研究,但因为电解过程本身较复杂,存在热运动和对流等情况,电解液中阴阳离子的运动,电极的脱落剥离情况复杂,如何简化模型,获得均匀的电解条件,这对获得均匀电解的EG剥离机理研究至关重要。

(3) 适用于工业化规模生产的电解池设计目前电解条件大多在实验室中进行研究,为了使电化学制备石墨烯应用从实验室转化到工业化生产,制备大量EG是一个前提。在工业上,电解池的设计是一个重要课题,尤其是实现电化学的连续生产、提纯,原料的循环利用等,这些都是亟待解决的关键问题。