铝板动态摩擦冲压成形仿真分析

郑德兵,鲍 立

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

汽车轻量化的需求使铝板的应用与日俱增,铝板的冲压成形成为冲压加工的重要研究方向,其模拟仿真技术对辅助冲模及冲压加工工艺设计有重要的作用,可有效提高冲压件的成形质量、缩短加工周期、降低加工成本[1,2]。

大型拉深模的冲压过程包含板料的弹塑性变形、制件与模具零件的接触碰撞与摩擦等,使冲模的设计计算较复杂[3]。随着计算机技术和有限元理论方法的快速发展,有限元数值模拟计算成为研究金属板材冲压成形的重要方式[4],在冲压成形过程中,摩擦系数对板材冲压成形过程中的受力状态计算具有重要的影响,是影响冲压成形缺陷的重要输入参数[5]。目前,板材成形过程仿真中摩擦系数大多按常数处理,且多数采用库伦摩擦定律仿真。在塑性成形中,正压力一般大于制件材料的屈服应力,因此采用库伦摩擦模型求得的摩擦应力偏高,大于制件剪切屈服应力,使库伦摩擦模型的应用存在较大局限性。在某车型流水槽制件开发过程中,发现采用恒定摩擦系数分析时,仿真结果与实际制件不符,因此,考虑在成形仿真中采用动态摩擦系数,以提高其准确性[6,7]。

1 有限元模型

典型的冲压成形系统由板料、压边圈、拉深筋、凸模和凹模组成。成形过程中模具的刚度大于板料的刚度,且主要研究板料在冲压过程中的变形,故在数值模拟的接触摩擦问题处理中,将模具(凸、凹模)看作刚体,而将板料看作变形体。在该系统各部件组成的接触体系中,包括以下4个接触对:①板料与凸模之间的接触;②板料与凹模之间的接触;③板料与拉深筋之间的接触;④板料与压边圈之间的接触。现研究板料与刚性凸模、凹模和拉深筋之间的接触摩擦问题。

选取某量产车型的加强板为研究对象,此加强板材料牌号为GMW15192M-AL-S-5000-RSS-110-U铝板,料厚为1.2 mm。冲压有限元模面模型如图1所示,由图1可知,采用AutoForm R8软件分别创建Coulomb恒定摩擦系数和TriboForm动态摩擦系数的成形CAE模型,对比研究恒定摩擦系数与动态摩擦系数下成形仿真结果与量产制件成形状态的一致性。

图1 加强板模面模型

2 量产数据处理

选取5个不同批次的加强板量产制件,分别测量测点位置的板料流入量及料厚,并逆向扫描加强板量产模具的凸、凹模模面,基于加强板拉深模的逆向模面数据和量产生产工艺参数重新建立CAE模型。

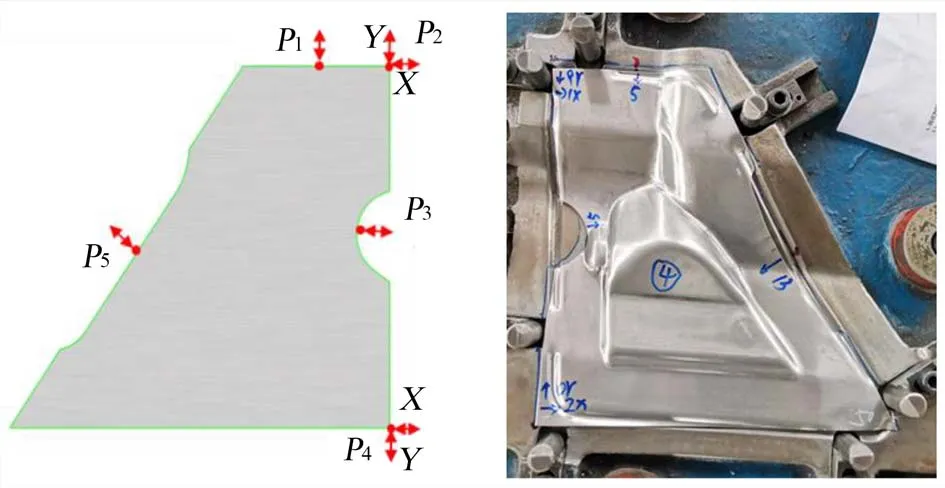

2.1 流入量测点布置

板料流入量是指从压边圈闭合到拉深过程结束,板料流入分模线的数值。板料流动状态由板料流入量决定,板料的开裂和起皱、扭曲和回弹、冲击线和滑移线等质量缺陷与板料流入量密切相关,后续工序的修边模刃口和夹持器位置等也依据拉深板料流入量设计。

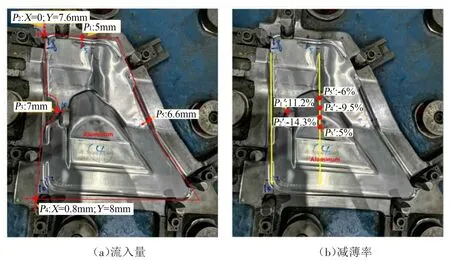

选取加强板板料典型位置为基点,共5个测点,并在压边圈闭合后,在板料和压边圈上用油笔画出相应的标记,与板料拉深完毕后的轮廓比较后得到流入量分布,如图2所示。

图2 加强板流入量测点布置

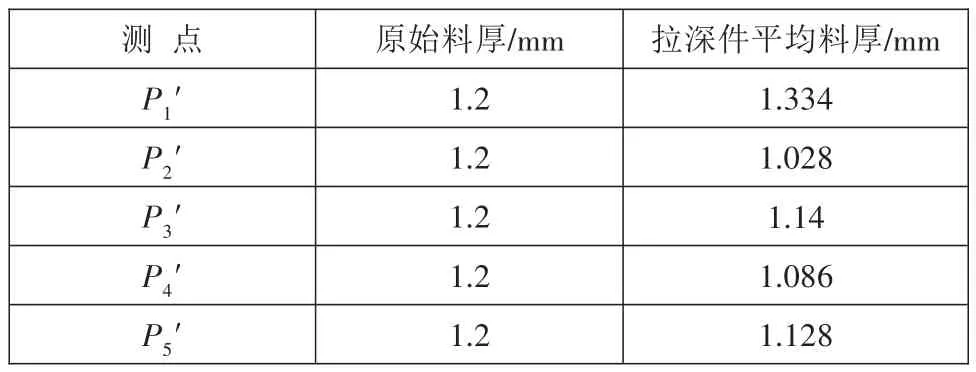

2.2 料厚测点布置

参考前期CAE板料减薄率结果及后续料厚测量的可操作性,减薄率测点分别布置在加强板拉深工序件的纵向和横向的中心线附近及侧壁减薄率较大的区域,共5个测点,如图3所示。

图3 加强板料厚测点布置

2.3 量产数据处理

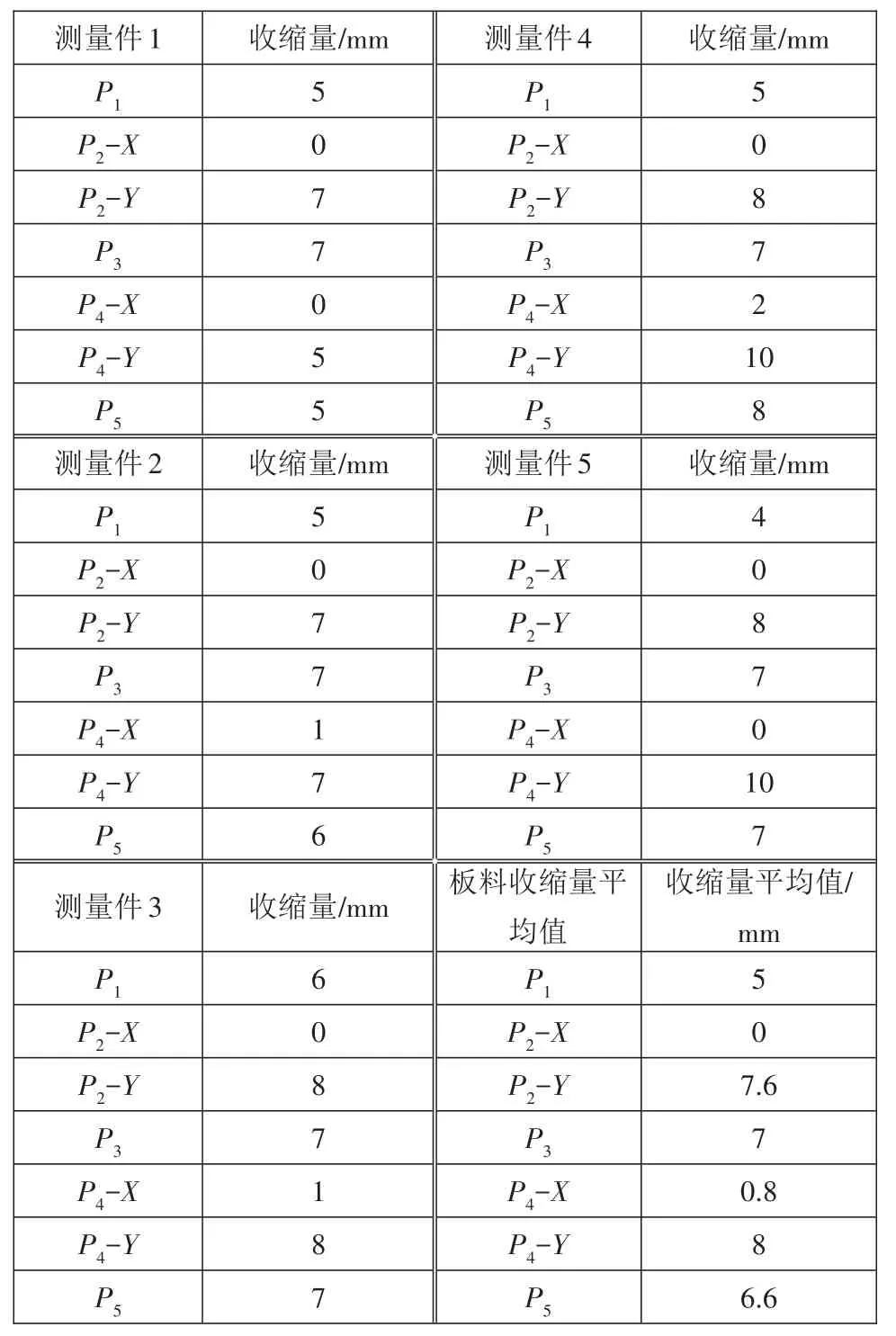

将每个加强板各测点的数据记录到测量表中,加强板板料流入量如表1所示,平均料厚如表2所示。

表1 板料流入量测量记录

表2 平均料厚测量记录

取各测点板料流入量的平均值,将料厚转化为减薄率数据,并取各测点减薄率的平均值,各测点数据处理结果如图4所示。

图4 加强板的流入量和减薄率

3 结果对比分析

基于加强板逆向模面数据及量产工艺参数创建成形CAE分析模型,完成恒定摩擦与动态摩擦设置的仿真分析,对比恒定摩擦与动态摩擦的成形极限图,并对比加强板量产制件的板料流入量和减薄率等成形状态。

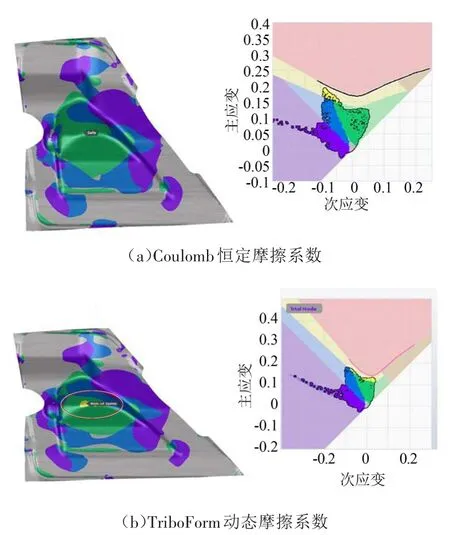

3.1 成形极限图

图5所示分别为恒定摩擦和动态摩擦的成形极限图。其中圈中区域(见图5(b))表示该区板料有开裂的风险,该区域的模拟结果处于临界状态,必须优化,圈中区域模拟的准确与否将影响前期设计和工艺规划。

图5 成形极限图对比

对比恒定、动态摩擦的成形极限结果,分析结论如下:①加强板成形性状态发生变化,但均无开裂区域,与实物一致;②针对加强板CAE成形结果,相对于Coulomb恒定摩擦系数,TriboForm动态摩擦系数的开裂风险(圈中区域)比例上升0.26个百分点,主要体现在拉深最高点(最大减薄率区域)。

3.2 板料流入量

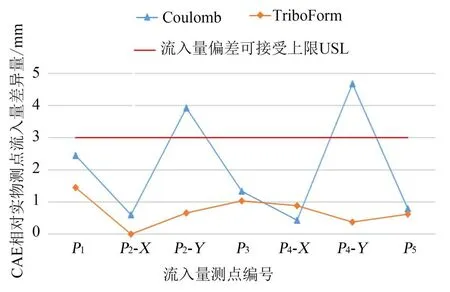

恒定摩擦和动态摩擦的板料流入量数据分析结果如图6所示。以加强板实物流入量平均值为标准值(X轴),对比不同测点下Coulomb和TriboForm的板料流入量偏差绝对值(Y轴)。一般钣金冲压板料流入量与CAE分析结果相差应<3 mm(上限USL)。

图6 加强板流入量数据分析

对板料流入量的数据进行分析,结论如下:①根据加强板的流入量结果,TriboForm偏差绝对值较Coulomb更接近标准值,均小于2 mm;②加强板TriboForm的流入量结果平均偏差绝对值比Coulomb提升64.5%。

3.3 板料减薄率

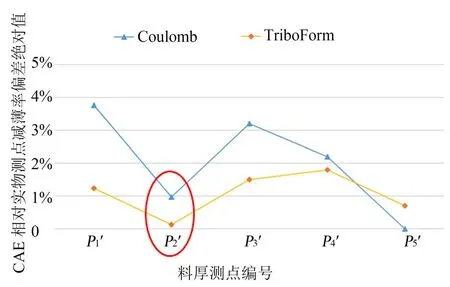

图7所示为恒定摩擦和动态摩擦的板料减薄率数据分析结果。以实物减薄率平均值为标准值(X轴),对比不同测点下Coulomb和TriboForm的减薄率偏差绝对值(Y轴)。

图7 加强板减薄率数据分析

对加强板减薄率数据进行分析,结论如下:①针对加强板的减薄率结果,TriboForm偏差绝对值较Coulomb更接近标准值,最大减薄率P2测点也更接近实物状态,偏差仅0.1个百分点(1%是Coulomb的偏差绝对值);②加强板的TriboForm减薄率平均偏差绝对值比Coulomb提升47%。

4 结束语

通过数据分析可知,动态摩擦的钣金冲压CAE成形结果更接近加强板量产制件的生产状态,且在板料流入量和料厚减薄率方面,针对所选取的加强板,动态摩擦的流入量和减薄率平均偏差绝对值比恒定摩擦分别提升了64.5%和47%,其模拟准确程度相对于恒定摩擦均有大幅度的提升。

在整车的同步成形开发中,针对铝板制件,尤其是采用拉深工艺,有必要引入动态摩擦系数进行成形仿真分析,可进一步提升钣金成形仿真分析的准确性,并可指导前期设计优化和工艺规划,保证高质量的设计开发以及量产制件质量的稳定性。