大跨径悬浇拱新型挂篮荷载试验设计与分析

刘增武, 周建庭, 吴月星

(重庆交通大学 土木工程学院,重庆 400074)

0 引言

自19世纪50年代原联邦德国迪维达克公司开创挂篮悬臂浇筑法后,已出现桁架式、型钢式、三角式、斜拉式等多种挂篮形式[1]。很多研究人员[2-5]对用于斜拉桥和连续刚构桥悬浇施工的临时结构——挂篮进行了研究。悬臂浇筑法也是大跨度混凝土拱桥常见的施工方法,近年来国内采用该方法相继建成了四川白沙沟1号桥[6]、四川新密地大桥[7-8]、四川鱤鱼大桥、贵州木蓬大桥[9]、贵州马蹄河大桥[10]和贵州夜郎湖大桥[11]、重庆武隆龙溪乌江大桥、重庆涪陵乌江大桥复线桥等8座混凝土拱桥,在建的贵州沿河沙坨大桥主拱圈也已合龙。挂篮作为悬浇拱的重要临时结构,对悬浇施工过程及成桥阶段受力影响较大,拱圈合龙前必须保证拱圈与挂篮的安全。

根据挂篮与拱圈的相对位置关系,挂篮可分为上置式和下置式2种。上置式挂篮是将挂篮布置在拱背之上,下置式挂篮则反之[12]。根据挂篮的结构形式不同,悬浇挂篮先后出现了正三角杆件式挂篮、倒三角杆件式挂篮,且均在实际工程中得到了广泛应用。四川白沙沟1号大桥、新密地大桥和美国胡佛水坝大桥等均采用正三角式挂篮,整个挂篮由承重系统、行走系统、支反力系统、模板系统等构成[13];贵州木棚大桥则采用倒三角挂篮。但随着悬臂浇筑长度和重量的加大,上述2种形式挂篮即出现了相应弊端,如杆件应力偏大、悬臂端下挠过大等情况,现有的挂篮形式不能满足悬臂浇筑要求。

鉴于夜郎湖大桥悬浇节段长,施工难度大,因而急需提出一种新型挂篮,并设计荷载试验验证其工作可靠性。论文即针对210 m跨夜郎湖大桥悬浇施工过程中采用的新型挂篮结构,首先建立挂篮Midas/civil空间有限元模型,获取挂篮力学性能规律,然后设计挂篮荷载试验验证新型挂篮结构的工作可靠性,为今后类似大跨拱桥的挂篮悬浇施工提供借鉴。

1 工程概况

1.1 工程背景

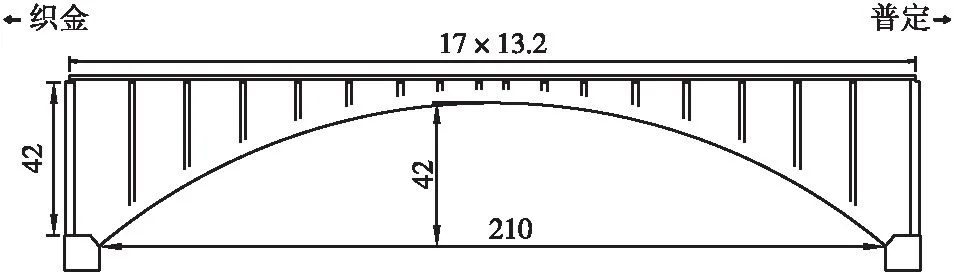

夜郎湖大桥是目前国内最大跨的悬浇单箱室钢筋混凝土拱桥,净跨径为210 m,净矢跨比为1/5,拱轴系数m=1.67,大桥总体布置如图1所示。拱圈采用宽7.0 m、高3.5 m的单箱单室截面,如图2所示。拱脚支架现浇段顶、底板厚度由80 cm渐变至40 cm,腹板厚度由80 cm渐变至50 cm,其它节段顶、底板厚40 cm,腹板厚50 cm。拱脚1#段采用支架现浇,2#~14#段采用挂篮悬臂浇筑施工,跨中劲性骨架合龙段长24.65 m,采用劲性骨架外包混凝土施工,先架设劲性骨架合龙成拱,再浇筑外包混凝土。斜拉扣挂系统中扣索和锚索均为φ15.2 mm低松弛预应力钢绞线。

图1 大桥总体布置图(单位: m)

图2 拱脚截面(单位: m)

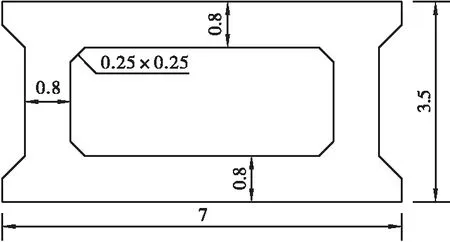

1.2 新型三角桁架式挂篮结构布置

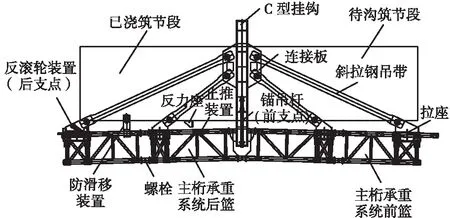

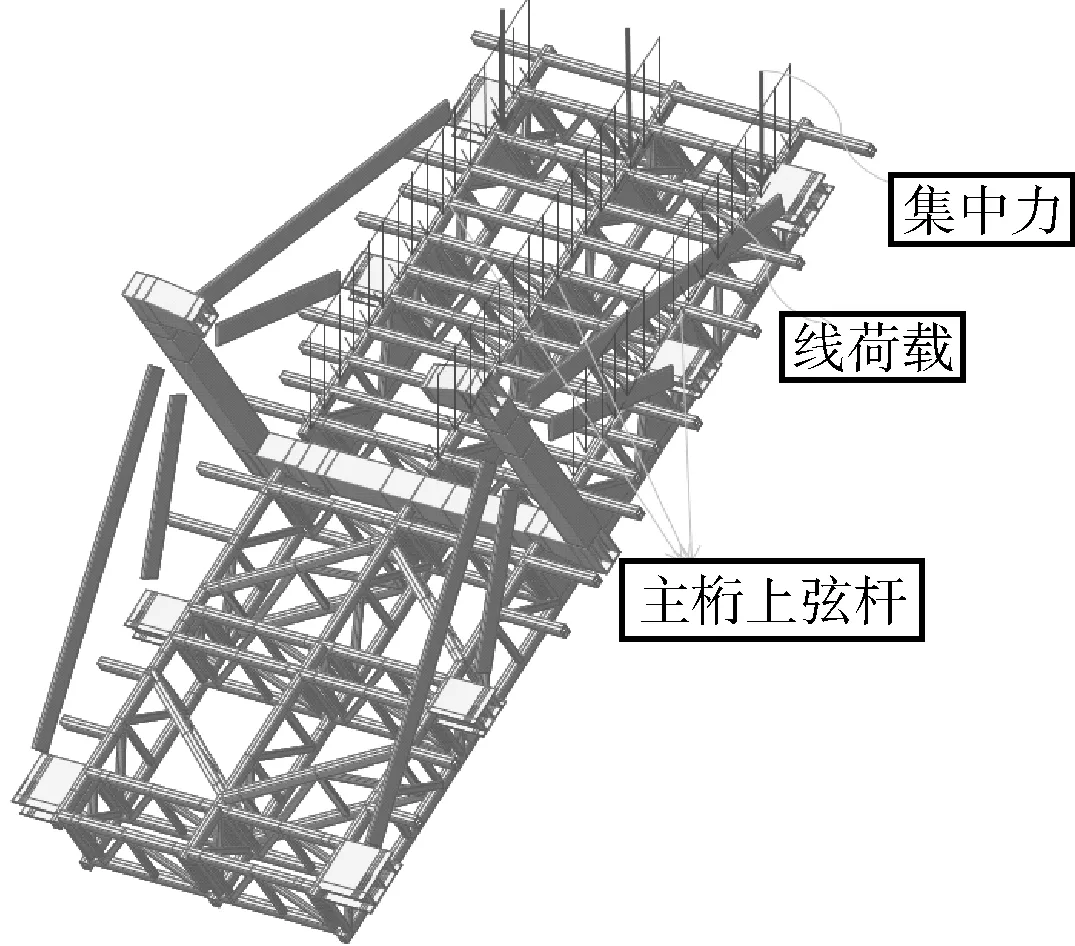

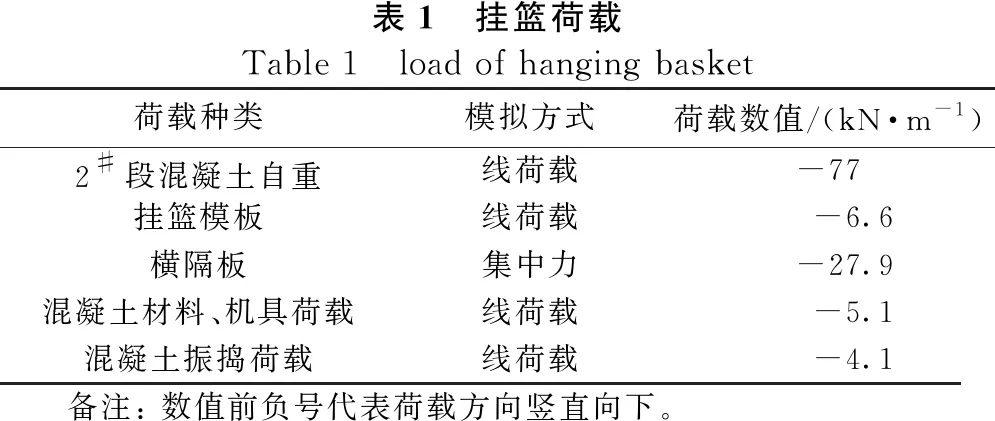

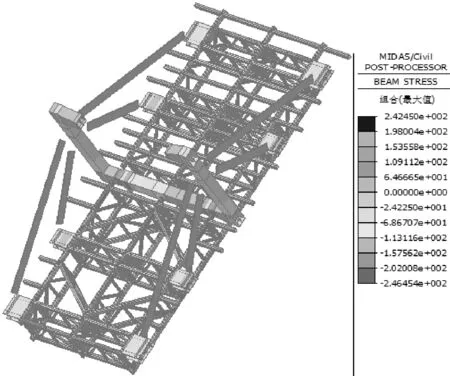

为适用本工程施工过程中面临的节段长、重量大等问题,特提出一种新型三角桁架式挂篮(如图3所示),主要包括主桁承重系统。主桁承重系统中部左右两侧各设置有1副C型挂钩,C型挂钩顶部连接有行走装置,行走装置底部位于已浇节段的拱箱顶部的行走轨道上,C型挂钩上设置有连接板,连接板左右两侧各通过多根斜拉吊带与位于主桁承重系统前篮和后篮侧面的拉座连接,在后篮上设置有反滚轮装置,在主桁承重系统上设置有提升承重锚吊杆。挂篮上下弦杆由型钢构成的桁架组成,通过钢吊带与挂钩销轴连接,挂钩是由钢板焊接箱型断面,挂钩仅在挂篮行走时受力,拱箱混凝土浇筑时挂篮自重及混凝土自重由锚吊杆承担。挂篮主要性能参数如下:浇筑节段最大重量188 t,最大长度8.0 m,最大倾角39.6°,宽度(单箱室)7 m,挂篮自重(含模板)82.5 t,行走方式滑动,前端最大变形2 cm,锚固方式为自锚式。

图3 新型三角桁架式挂篮

目前国内尚无如此规模的悬浇钢筋混凝土拱桥,无先例可循。相比传统的悬浇钢筋混凝土拱桥所用挂篮,新型挂篮具有以下4个优点:

a.强度高、刚度大。改进了以往杆件式挂篮的跨度小、变形较大的缺点,将悬臂浇筑长度扩展到了前所未有的8.0 m长度,挂篮主桁强度、刚度较大。

b.水平止退装置形式简单,对拱圈底板破坏较小。水平止退装置由反力支架构件和反力支架组成,反力支架构件预埋在已浇节段拱箱底部,反力支架构件上预留12个螺栓孔,钢板上表面戴上螺帽,螺帽顶面采用厚3 mm的钢板封闭,避免混凝土浇筑过程中,混凝土浸入螺栓孔。挂篮前移到位后,反力支架通过12个反力螺杆与反力支架构件栓接在一起,形成水平止退装置。由于是螺栓连接,反力支架构件设置过程中不需要对拱箱底部的钢筋和混凝土造成损坏,使用完成后拆除反力支架,予以修饰即可恢复拱圈外观,不会影响桥梁结构。挂篮斜爬产生的下滑力、混凝土荷载产生的下滑力通过止退机构实现了平衡。

c.反力滚轮(后支点)装置结构简捷、受力明确,挂篮角度调整简单。挂篮倾斜角度通过挂篮后端反滚轮装置的上升和下降进行调整,反滚轮装置包括有反滚轮支撑座,反滚轮支撑座上设置有反滚轮第一销轴,2个以上的反滚轮支撑臂的下部穿入反滚轮第一销轴中,反滚轮支撑臂上部通过反滚轮第二销轴进行连接,反滚轮第二销轴中穿入有反滚轮,反滚轮支撑座上还穿入有1根调整螺杆,调整螺杆头端连接有位于反滚轮支撑座上的反滚轮滑块,反滚轮滑块抵住反滚轮支撑臂的侧面。

d.防偏移装置简单、高效。本挂篮主桁承重系统后篮两侧各设置有1个防偏移滚轮装置,防偏移滚轮装置包括有设置在主桁承重系统上的防偏移滚轮安装支架,防偏移滚轮安装支架上设置有2块水平安装板,2块水平安装板之间连接有防偏移滚轮安装轴,防偏移滚轮安装轴上设置有防偏移滚轮,防偏移滚轮抵住已浇节段的侧面,始终保证挂篮轴线与拱圈轴线平行,该装置结构简单,却能有效起到防止挂篮产生横向偏移的作用。

中文天地年报透露了《江西晨报》下一步发展方向:大力推动《江西晨报》发展非报经济,精选项目,用好募集资金,推动其与华赣传媒的战略合作,并推进“江西晨报WIFI传播和经营平台”项目落地。此前,《江西晨报》已经在2016年上半年通过公开挂牌方式,以1729.5万元获得江西华赣旅游传媒集团有限公司10%股权。

新型挂篮三视图如图4所示。

(a) 新型挂篮正视图

2 挂篮力学性能分析

2.1 有限元建模

在新型三角桁架式挂篮设计方案中,挂篮锚吊杆(前支点)数目为2根,如图5所示。采用Midas/Civil有限元软件建立挂篮的数值分析模型,各杆件均采用梁单元模拟,Q345钢材的容重依据有限元模型中的重量与挂篮结构实际重量差值修正为106.5 kN/m3,弹性模量取2.06×105N/mm2。

图5 挂篮荷载示意图

a.荷载模拟: 计算中考虑荷载包括挂篮自重、拱圈2#节段混凝土自重、模板荷载及横隔板等恒荷载及施工人员、材料机具、振动荷载等活荷载,其中混凝土节段(不计横隔板)和模板自重等产生面荷载,换算为线荷载并施加到挂篮3个主桁片的上弦杆,横隔板重量以集中力形式施加到3根上主弦杆上。各荷载具体模拟方式及数值大小如表1所示。

表1 挂篮荷载Table 1 load of hanging basket荷载种类模拟方式荷载数值/(kN·m-1)2#段混凝土自重线荷载-77挂篮模板线荷载-6.6横隔板集中力-27.9混凝土材料、机具荷载线荷载-5.1混凝土振捣荷载线荷载-4.1 备注: 数值前负号代表荷载方向竖直向下。

b.边界模拟:将挂篮桁片杆件之间设置为铰接,释放MY自由度(X向为沿纵桥,Y向为横桥向,根据右手螺旋法则,定义竖直方向为Z向);斜拉吊带与C型挂钩、拉座之间采用弹性连接中刚性连接;挂篮锚吊杆(前支点)为约束所有自由度,挂篮后支点仅约束3个线位移自由度,释放3个转角自由度;拉座处各杆件与挂篮主桁承重系统采用弹性连接中刚性连接。挂篮所受荷载示意图及有限元模型模拟分别如图5、图6所示。

图6 挂篮有限元模型及边界模拟局部放大图

2.2 有限元结果分析

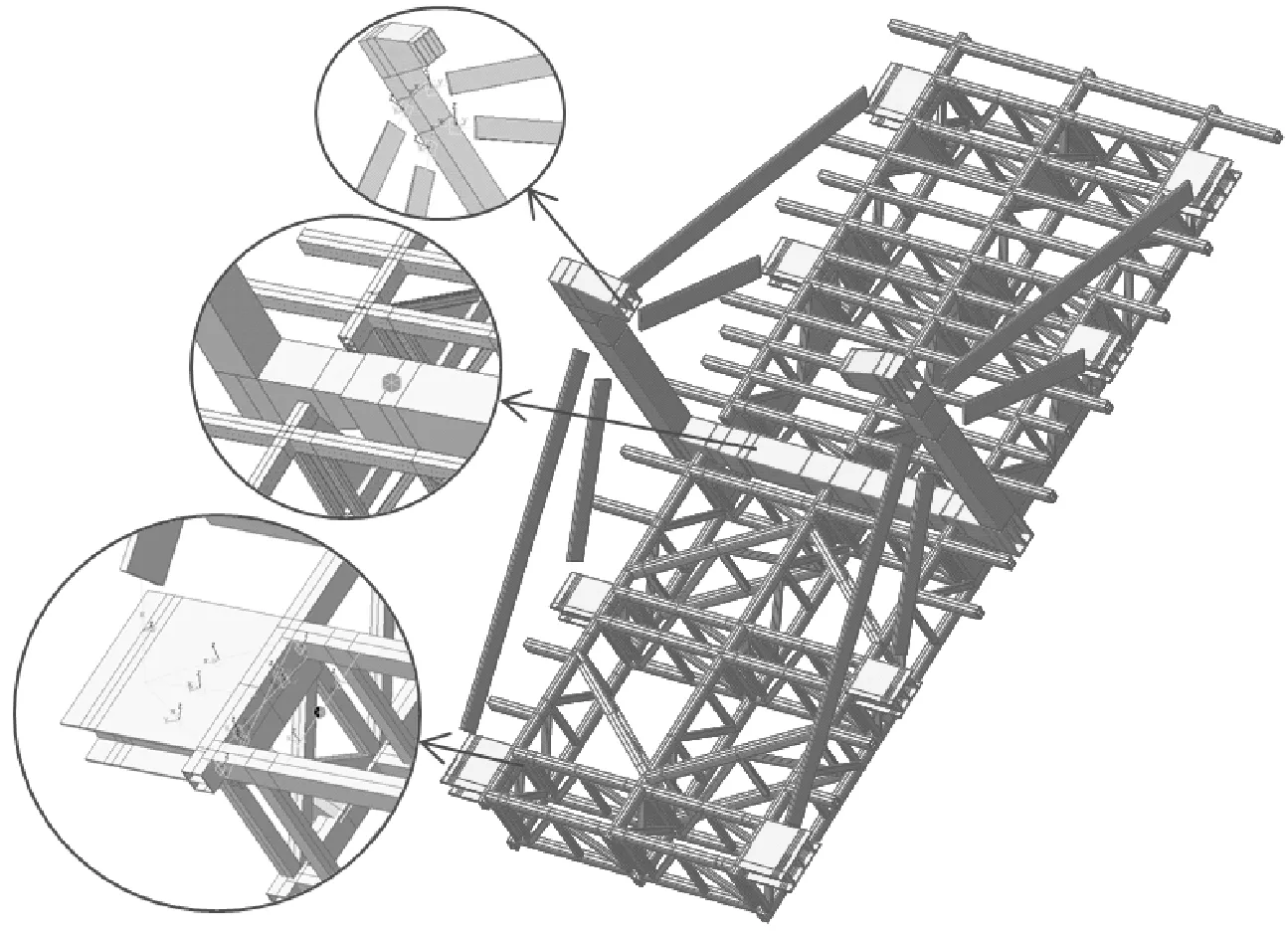

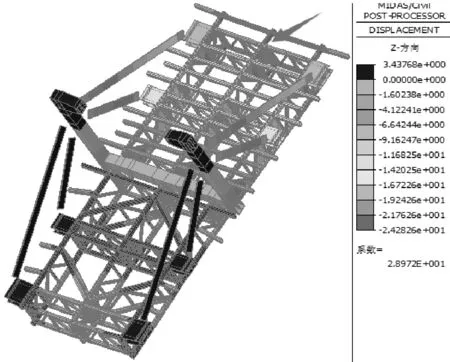

获取挂篮在悬浇拱圈2#节段工况下的最大组合应力云图与位移云图,分别如图7、图8所示;确定此工况下挂篮结构最大组合拉、压应力所在位置,提取挂篮前端的位移值,具体结果如表2所示。

图7 方案2挂篮最大组合应力云图(单位: MPa)

图8 方案2挂篮竖向位移云图(单位: mm)

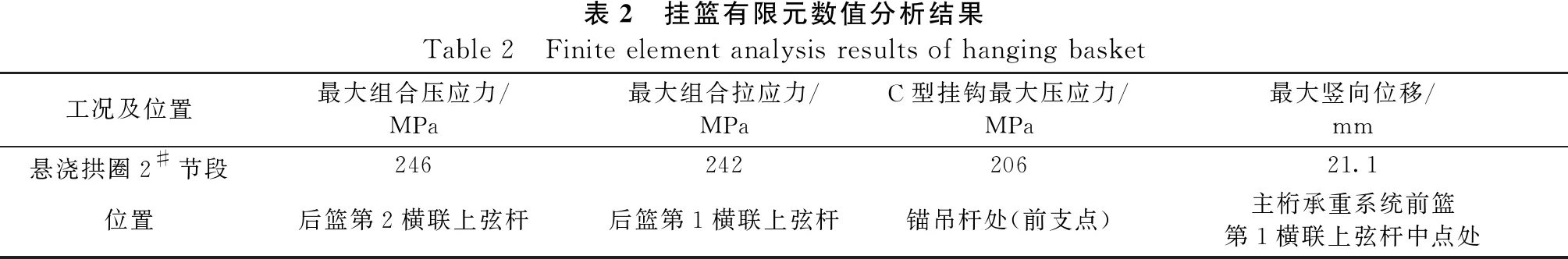

表2 挂篮有限元数值分析结果Table 2 Finite element analysis results of hanging basket工况及位置最大组合压应力/MPa最大组合拉应力/MPaC型挂钩最大压应力/MPa最大竖向位移/mm悬浇拱圈2#节段24624220621.1位置后篮第2横联上弦杆后篮第1横联上弦杆锚吊杆处(前支点)主桁承重系统前篮第1横联上弦杆中点处

由表2可知,挂篮最大组合压应力为246 MPa,出现在主桁承重系统后篮第2横联上弦杆处,最大组合拉应力为242 MPa,出现在主桁承重系统后篮第1横联上弦杆处,C型挂钩最大压应力206 MPa,挂篮最大竖向位移21.1 mm。最大组合拉压应力均出现在挂篮后支点处。

依据《铁路桥梁钢结构设计规范》(TB10002.2—2005),Q345钢材容许弯曲应力[σw]为210 MPa。考虑到挂篮为施工临时构件,容许应力可提高1.1倍,即210×1.1=231 MPa,建议按不超过240 MPa组合应力值控制。由表2可知,挂篮最大组合压应力略大于容许应力值240 MPa,但差值小于工程允许差5%。挂篮最大竖向位移21.1 mm略大于《公路桥涵施工技术规范》中限值20 mm,差值亦在工程允许差值5%范围内。

综上,挂篮的承载能力满足规范要求。通过最大组合应力云图可知,挂篮反滚轮装置(后支点)处受力复杂,最大拉压应力均出现在其附近,悬浇施工前可通过粘贴焊接钢板以减小挂篮局部应力,悬臂浇筑时应注意监测其局部变形。

3 挂篮荷载试验设计与分析

3.1 挂篮荷载试验目的及设计原理

为了保证施工质量和安全,施工前必须对挂篮进行加载预压试验,以检验挂篮质量是否满足设计要求,验证挂篮设计合理性;同时预压试验可消除挂篮的非弹性变形,并获取挂篮弹性变形参数,为拱桥悬浇施工和线性控制提供依据。

式中:Fn为每台千斤顶所施加力;n为千斤顶总台数,共4台;Ln为每台千斤顶施加力至挂篮前支点位置纵桥向水平距离;G为2号拱圈节段混凝土自重;L为2号拱圈节段重心至挂篮前支点位置纵桥向水平距离。

3.2 挂篮荷载试验操作步骤

荷载试验方案具体步骤如下:

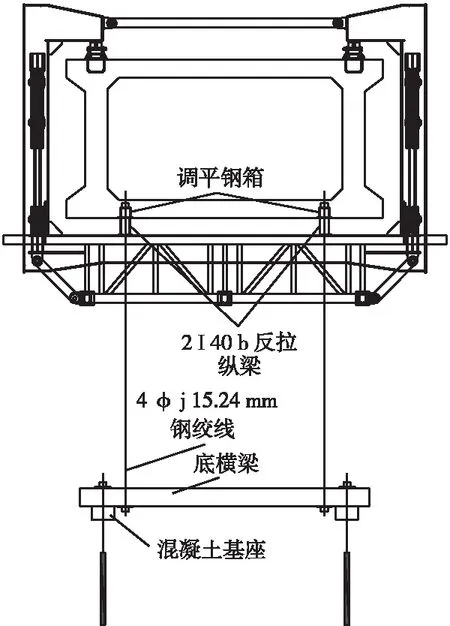

a.试验采用在原地面设置竖向锚索,钢绞线反拉挂篮的方式进行,挂篮拼装后,以2#节段荷载进行试验。

b.待1#节段浇筑完成后,在图9中平面位置处施工4根竖向锚索(单根锚索采用6φ15.24 mm钢绞线),锚索长度为17、19 m,且锚入岩石长度不得小于10 m,在张拉锚索时,在原地面浇筑50cm×50cm×30cm的混凝土基座,并在基座顶面安装2I40b工字钢箱,在工字钢箱上张拉锚索,并对锚索孔进行压浆。

图9 挂篮荷载试验方案侧面布置图

c.1#节段扣索张拉后,拆除1#现浇段支架,拼装挂篮(底模不安装),在挂篮悬臂端顶面安装2根2I40b的工字钢箱作为反拉纵梁,并在纵梁顶面相应位置焊接调平钢箱,共设置4个调平钢箱,如图10所示。

图10 挂篮荷载试验方案立面布置图

d.安装荷载试验竖向钢束,单根竖向钢束采用4φ15.24 mm钢绞线制作,下端为固定端,锚固于基座顶面的钢箱上,上端为张拉端,锚固于挂篮顶面纵梁上的调平钢箱上。

e.2#节段重1 886 kN,每根竖向钢束按30%→70%→100%→110%→120%的加载顺序(141.5 kN→330.1 kN→471.5 kN→585.8 kN)进行,每加至分级荷载处,观测挂篮前端沉降值,检查挂篮各结构之间的连接处有无异常,检查无问题后,停顿10 min,记录一次数据,再停顿25 min,记录数据后,再进行下一级的张拉,最终张拉至120%后,再次检查挂篮有无异常,观测挂篮前端沉降,停顿60 min,无异常后开始卸载。

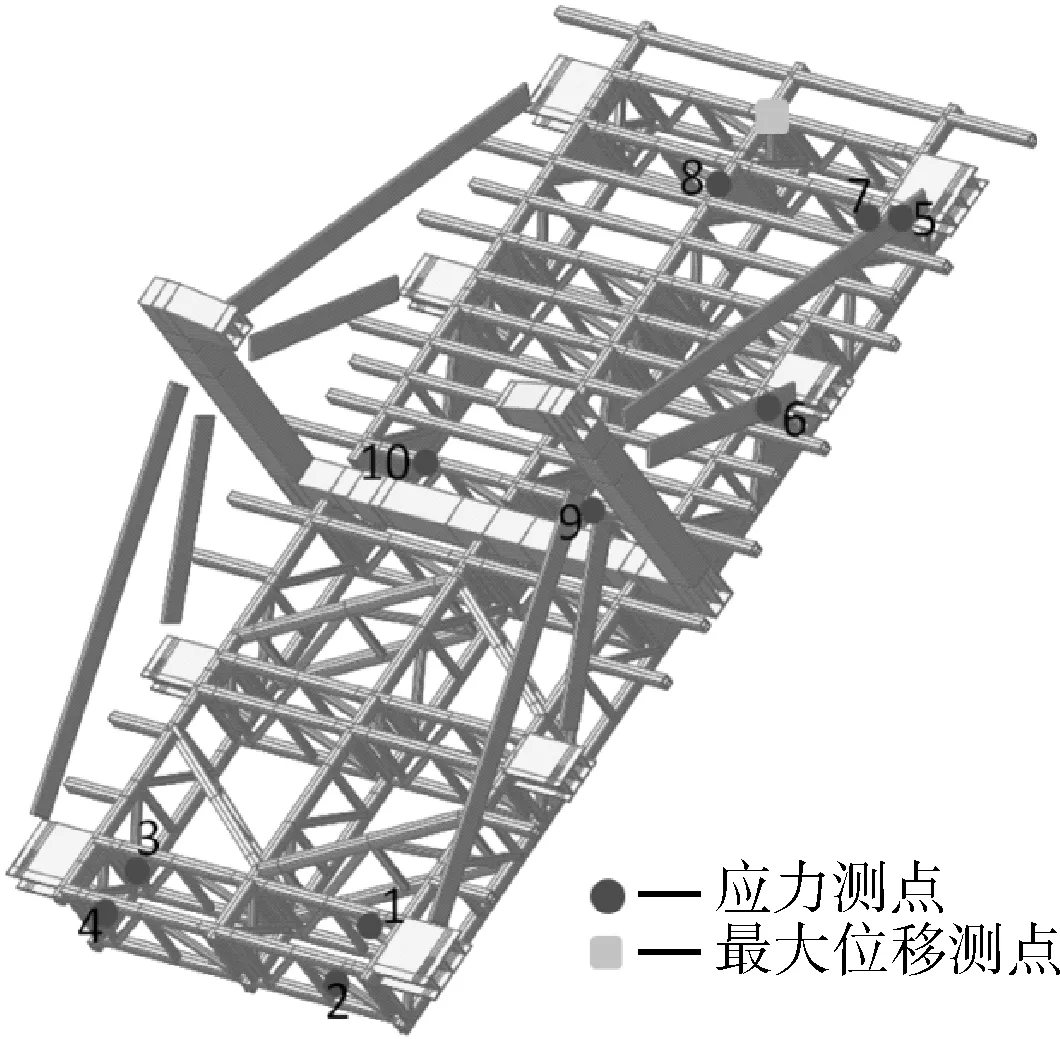

3.3 应力、位移测点布置及编号

1~4号测点位于后部反滚轮下部的支撑角钢上,5~6号测点位于挂篮右前方斜吊带下侧,7~8号测点位于上主桁前部,9~10号测点位于C型挂钩前第1根横联与反拉纵梁尾端连接处,应力、位移测点具体位置如图11所示。

图11 挂篮荷载试验应力、位移测点布设位置

3.4 挂篮应力实测结果与理论结果对比

3.4.1实测与理论应力对比

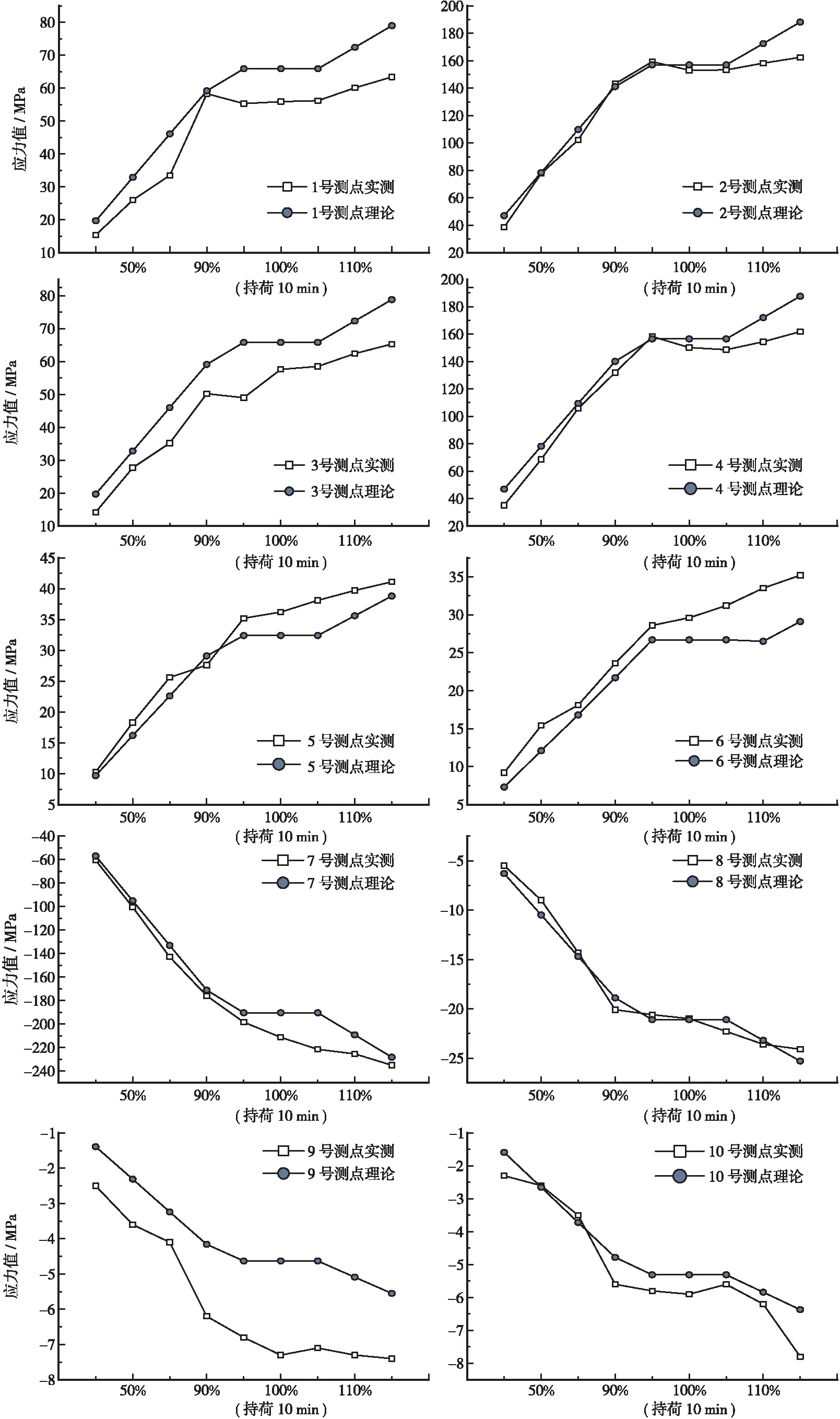

如表3、图12所示。

图12 1-10号测点理论、实测应力对比曲线

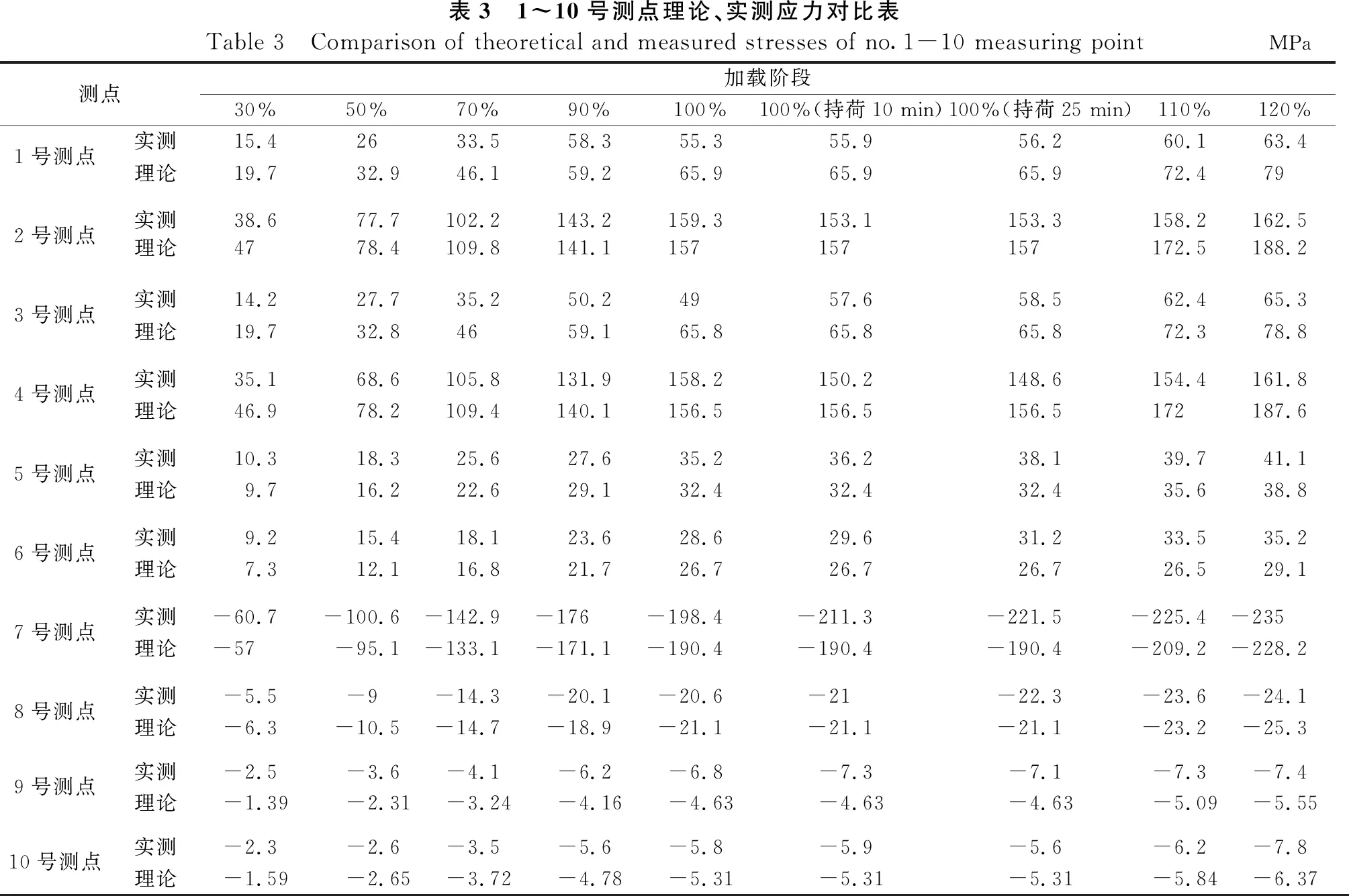

表3 1~10号测点理论、实测应力对比表Table 3 Comparison of theoretical and measured stresses of no.1-10 measuring point MPa测点加载阶段30%50%70%90%100%100%(持荷10 min)100%(持荷25 min)110%120%1号测点实测15.42633.558.355.355.956.260.163.4理论19.732.946.159.265.965.965.972.4792号测点实测38.677.7102.2143.2159.3153.1153.3158.2162.5理论4778.4109.8141.1157157157172.5188.23号测点实测14.227.735.250.24957.658.562.465.3理论19.732.84659.165.865.865.872.378.84号测点实测35.168.6105.8131.9158.2150.2148.6154.4161.8理论46.978.2109.4140.1156.5156.5156.5172187.65号测点实测10.318.325.627.635.236.238.139.741.1理论9.716.222.629.132.432.432.435.638.86号测点实测9.215.418.123.628.629.631.233.535.2理论7.312.116.821.726.726.726.726.529.17号测点实测-60.7-100.6-142.9-176-198.4-211.3-221.5-225.4-235理论-57-95.1-133.1-171.1-190.4-190.4-190.4-209.2-228.28号测点实测-5.5-9-14.3-20.1-20.6-21-22.3-23.6-24.1理论-6.3-10.5-14.7-18.9-21.1-21.1-21.1-23.2-25.39号测点实测-2.5-3.6-4.1-6.2-6.8-7.3-7.1-7.3-7.4理论-1.39-2.31-3.24-4.16-4.63-4.63-4.63-5.09-5.5510号测点实测-2.3-2.6-3.5-5.6-5.8-5.9-5.6-6.2-7.8理论-1.59-2.65-3.72-4.78-5.31-5.31-5.31-5.84-6.37

3.4.2实测与理论位移对比

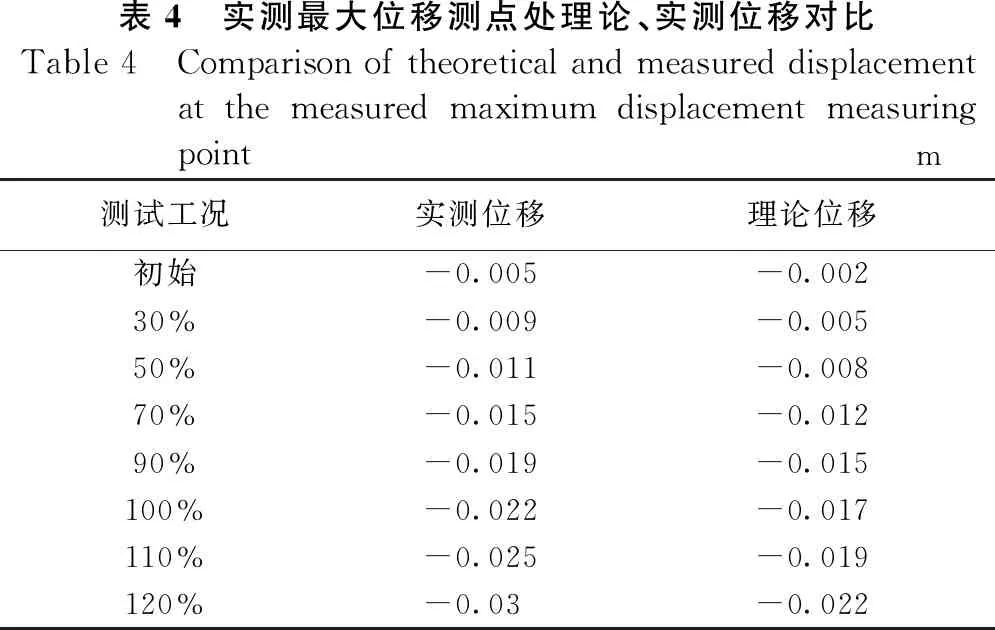

实测最大位移发生于挂篮主桁承重系统前篮第1横联处,该测点处理论、实测位移对比见表4。

3.5 挂篮荷载试验结果分析

a.在应力方面,1#~4#测点实测应力值与理论应力误差较大,其中4#测点最后一个加载工况(加载至120%)时两者误差达25.8 MPa;但1#~4#实测应力值普遍小于理论应力值,其原因可能是在挂篮加载前,为了改善挂篮后支点处的局部受力,在挂篮后篮后支点处焊接了大量的型钢,杆系模型无法精确模拟此局部区域。5#、6#测点实测应力值与理论应力较小,最大差值均6 MPa 左右,但实测应力值普遍大于理论应力值,误差可能是由于在挂篮前端焊接了大量施工操作平台,这部分荷载无法进行精确计算。7#测点在加载至100%工况前,实测应力值与理论应力值吻合较好,但是从持

表4 实测最大位移测点处理论、实测位移对比Table 4 Comparison of theoretical and measured displacement at the measured maximum displacement measuring point m测试工况实测位移理论位移初始-0.005-0.00230%-0.009-0.00550%-0.011-0.00870%-0.015-0.01290%-0.019-0.015100%-0.022-0.017110%-0.025-0.019120%-0.03-0.022

荷时两者误差逐渐增大,最大达到30 MPa,误差原因可能是该处靠近挂篮拉座处,杆系模型中所用的边界条件“弹性连接中的刚性连接”无法真实模拟此处受力,对于拉座这种板状构件,必须使用板单元或实体单元进行模拟。8#测点实测应力值与理论应力值吻合较好。9#、10#测点实测应力值与理论应力值相对误差较大,但是绝对误差较小,应力变化趋势基本一致。

b.试验结果较为真实地反映了挂篮加载过程中的受力状态,总体上,挂篮前半部分受力试验与理论值较为吻合,后支点部分差异较大,原因是现场施工时在挂篮后篮滚轮位置附近焊接了大量临时型钢,理论计算有限元模型此时未能与现场挂篮实际情况一致。

c.在位移方面,最大位移测点处测点理论与实测位移差值最大为8 mm,出现在加载120%阶段。挂篮实测变形与理论值相比,实测值大于理论值,原因可能在于挂篮采用了大量铰接构造。有限元模型是通过释放梁端约束进行模拟,此种模拟方式可能不太适合模拟含有大量铰接构造的结构。

d.从实测应力、位移数据总体变化趋势可以看出,与理论应力、位移变化趋势大体一致,挂篮总体承载力满足设计要求,此新型挂篮设计合理的。

4 结论

本文依托主跨210 m的夜郎湖大桥,首先,在系统调研以往钢筋混凝土拱桥悬浇施工挂篮结构的基础上,基于施工现场实际情况,结合本桥施工特点,提出一种新型三角桁架式挂篮。接着,基于Midas/civil软件,建立挂篮空间有限元模型,剖析新型挂篮在浇筑拱圈2#节段工况下结构力学性能规律。最后,基于静力等效原则,设计适用于本新型挂篮的荷载预压试验,对比分析数值模型结果与现场实测数据,验证了挂篮设计的合理性。结论如下:

a.挂篮悬浇拱圈2#节段工况下,最大组合压应力为246 MPa,出现在主桁承重系统后篮第2横联上弦杆处,最大组合拉应力为242 MPa,出现在主桁承重系统后篮第一横联上弦杆处。挂篮最大组合拉、压应力略大于容许应力值240 MPa,但差值小于工程允许差5%。挂篮最大竖向位移21.1 mm略大于《公路桥涵施工技术规范》中限值20 mm,差值亦在工程允许差值5%范围内。通过有限元仿真分析可知,挂篮应力、位移均满足规范要求。

b.通过最大组合应力云图可知,挂篮反滚轮装置(后支点)处受力复杂,最大拉压应力均出现在其附近,悬浇施工前可通过粘贴焊接钢板以减小挂篮局部应力,优化挂篮细部构造设计,且悬臂浇筑时应注意监测其局部变形。

c.基于新型挂篮荷载试验,获取挂篮加载过程中应力和位移变化规律,实测应力、位移数据总体变化趋势,与理论应力、位移变化趋势大体一致,挂篮总体承载力满足设计要求,新型挂篮设计合理。

夜郎湖大桥已于2018年8月31日顺利通车,成桥线形与内力均符合设计要求,本文成果可为今后同类型工程提供借鉴和参考。