不同成桩工艺条件下冻结粉土中基桩承载性状试验研究

李仁杰, 何 菲, 王 旭, 张延杰, 杜 婷, 杨进财

(1.兰州交通大学土木工程学院,甘肃兰州 730070; 2.陇东学院土木工程学院,甘肃庆阳 745000)

0 引言

随着我国经济、社会、国家安全和科学技术的发展,在冻土区修建铁路、公路、建筑等工程活动日益增多[1-3]。桩基础由于具有承载能力大、适用范围广、沉降小、稳定性好等优点,在多年冻土区具有广泛的应用。在多年冻土区应用混凝土桩时,如何减少桩基混凝土水化热对冻土温度场的扰动,保证经扰动的桩周多年冻土在工期容许的时间内回冻、及时形成混凝土与冻土冻结强度,即尽早形成桩基承载力,以便上部结构施工,是急需解决的施工难题。

多年冻土区混凝土桩主要有打入桩、插入桩和灌注桩等。不同的成桩工艺对桩周地温的扰动程度不同,扰动后桩周土的回冻过程及承载力发挥都表现迥异。20世纪70年代,中国科学院寒区旱区环境与工程研究所、中铁第一勘察设计院集团有限公司、中铁西北科学研究院有限公司等单位根据当时青藏铁路建设的要求,在青藏高原五道梁、清水河、沱沱河、楚玛尔河和昆仑山口等建立了相关试验场地,开展了打入桩、插入桩、灌注桩的系列现场试验研究,取得了桩基回冻规律、桩侧冻结强度等一系列研究成果,已被现行规范所采用,为多年冻土地区桥梁设计提供了重要依据[4-6]。在青藏铁路、青藏公路的桥梁工程建设中,90% 的桥梁基础采用钻孔灌注桩[5]。国内外科研单位和学者主要针对多年冻土区钻孔灌注桩的温度场[6-7]、回冻过程[8-10]、桩基承载力[11-17]等进行了大量的试验研究,有效地指导了相关工程的设计与施工。

冻土作为一种对温度具有强烈的敏感性的特殊土,不同成桩工艺引起的热扰动效应差异显著,而冻土温度场的改变,会造成冻土的融化与回冻,致使冻结强度改变,直接影响桩基的承载能力。目前对冻土地基不同成桩工艺所造成基桩承载力特性的差异研究相对较少。本文从成桩工艺入手,进行桩基承载特性模型试验研究,分析不同成桩工艺对桩周温度场、桩身轴力、桩侧冻结力、桩端阻力的影响,为今后多年冻土区桩基施工与设计提供参考。

1 模型试验概况

1.1 模型桩制作

(1)插入桩和静压桩制作

插入桩和静压桩均采用混凝土模型桩,桩径3.8 cm,桩长65 cm,采用内径为3.8 cm 的PVC 管作为模具,填筑前将其底部封口,在另一端口处附近开一小口便于将应变片引线取出。首先在PVC管底部灌入适量的混凝土,充分振捣后,将贴有应变片的钢筋置于PVC 管中心,钢筋直径6.5 mm,长度60 cm。每10 cm 为一层,分层灌入C40微膨胀混凝土并充分振捣。灌注完成,养护48 h 待成型后进行脱模,并将脱模后的模型桩裹在湿棉被中洒水养护7天,脱模前后的桩体见图1。

图1 混凝土预制桩Fig.1 The concrete precast piles

(2)钻孔灌注桩制作

钻孔灌注桩采用成孔灌注方式,桩径3.8 cm,桩长65 cm。填土固结稳定后,采用微型钻机成孔,成孔直径为3.8 cm,插入贴有应变片的钢筋,分层浇注C40混凝土,并振捣密实。

(3)预留孔灌注桩制作

预留孔灌注桩采用成孔灌注方式,桩径3.8 cm,桩长65 cm。不同于钻孔灌注桩的是,预留孔灌注桩是填土过程中在预定位置放置直径为3.8 cm PVC管,填土固结稳定后,拔出PVC 管成孔,插入贴有应变片的钢筋,分层浇注C40混凝土,并振捣密实。

1.2 模型填筑

(1)模型箱与低温环境箱

试验采用框架结构模型箱,尺寸为:长×宽×高=85 cm×60 cm×80 cm,内壁贴有1 cm 厚有机玻璃,并做密封处理。为模拟实际环境和冻土桩基的热交换过程,将模型箱四周及底部各粘贴2 层2.5 cm 厚致密保温材料,确保在试验过程中仅通过模型箱上界面进行热交换。

试验中通过反力架对桩进行加载,反力架竖向设计承载力为50 kN,主要由上部框架梁、移动加载梁、连接杆和底板组成。底板平面尺寸为85 cm×85 cm,模型箱及反力架实物如图2所示。

图2 模型箱及反力架实物图Fig.2 Model box and reaction frame physical map

试验时将模型箱及加载装置置于低温环境箱(图3)中,环境箱尺寸为:长×宽×高=1.2 m×1.2 m×1.5 m。通过高低温恒温液浴循环机对环境箱进行控温,控温范围为-30~30 ℃,控温精度为0.2 ℃。

图3 低温环境箱Fig.3 The environmental chamber at low temperature

(2)模型填筑及控温

选取兰州粉土,其粒径级配如表1所示,基本物理性质指标见表2。

表1 粉土粒径组成比例Table 1 Silt particle size composition ratio

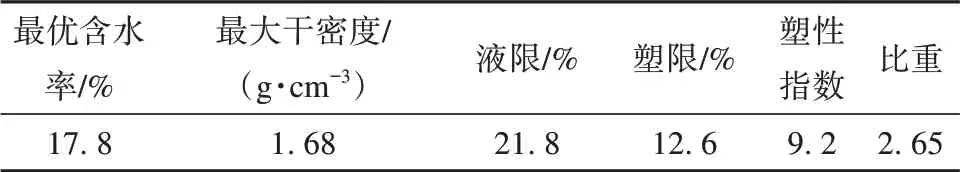

表2 基本物理性质指标Table2 Basic physical property index

填土密度为1.60 g·cm-3,含水率为19%,分层填筑。首先在模型箱底部填筑10 cm 厚土层,按照桩位的布置图在相应位置用PVC 管预留孔位,如图4 所示。根据温度传感器的布置深度分层填筑模型。填筑完成后,通过高低温恒温系统对环境箱内进行制冷,进而对模型箱内土体降温。由于在青藏线中部分地段多年冻土地温常介于-1.0~-1.5 ℃,故将试验温度条件设定为-1.5 ℃。为了控制降温时间,先将环境箱目标温度设定为-20 ℃,待土体冷冻数十天,当内部温度降至0 ℃附近后,将目标温度调至并保持到试验温度所需的-2 ℃,恒温阶段耗时约7 天,使土体平均温度降至试验所需的-1.5 ℃附近,且延长对土体温度的监测时间发现,土体温度变化并不明显。

图4 桩位平面布置图(单位:cm)Fig.4 Pile position plan(unit:cm)

当土体温度降至-1.5 ℃时,此时低温环境箱内的温度约为-2 ℃,拔出PVC 管成孔,静压桩孔径为3.6 cm,插入桩孔径为5.0 cm,预留孔灌注桩孔径为3.8 cm。将预制模型桩通过千斤顶压入静压桩孔,另一根模型桩插入到预留插入桩孔,并在插入桩桩周回灌冰水混合物砂浆。同时采用直径为3.8 cm,长度为67 cm 的钻机进行钻孔灌注桩成孔,用0 ℃的水泥砂浆护壁后,分别往钻孔灌注桩和预留孔灌注桩桩孔中插入钢筋,分层浇注混凝土,振捣密实,并在低温环境箱中每日给桩头洒水养护,共养护7天。

1.3 测试元件布置

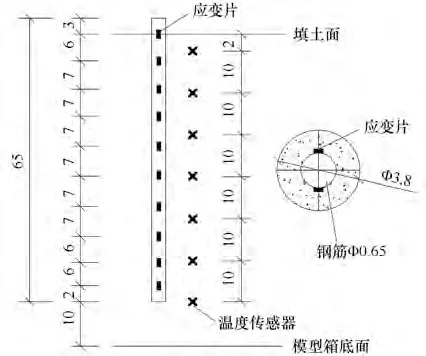

4 种不同成桩工艺的基桩中钢筋两侧对称粘贴应变片,沿深度布置位置相同,如图5 所示,距桩顶3、9、16、23、30、37、44、51、57、63 cm,共10处。

图5 应变片及温度传感器布置图(单位:cm)Fig.5 Strain gauge and temperature sensor layout(unit:cm)

在距4 种不同成桩工艺的基桩桩侧1.5 cm 处,沿深度布置温度传感器,如图5 所示。距填土顶面2、12、22、32、42、52、62 cm,共7 处。并在预留孔灌注桩和钻孔灌注桩之间等间距处加设温度传感器,沿相同深度均匀布置,如图4所示。

1.4 加载过程控制

根据《铁路桥涵地基与基础设计规范》[18]中不同成桩工艺的基桩单桩容许承载力的规定对试桩的极限承载力进行预估,得到静压桩的极限承载力为11.1 kN;插入桩的极限承载力为7.6 kN;灌注桩的极限承载力为12.8 kN。待灌注桩养护至龄期满,使用千斤顶和分压阀同时给4根桩进行加载,其中在加载测试过程中低温环境箱内温度维持在-2 ℃左右。

本试验采用慢速加载法获取基桩极限承载力,将试验加载级数定为2.0、3.2、4.4、5.6、6.8、8.0、9.2、10.4、11.6、12.8 kN,共10 级。每级荷载施加后,在最后24 h 内桩下沉量不大于0.5 mm 时视为稳定,施加下一级荷载,直到在某级荷载下,连续10昼夜达不到稳定视为桩基破坏,终止加载[19]。

1.5 测试过程控制

(1)温度测试

温度测试采用WPT-PT100 A 型温度传感器,其温度测量范围为-50~300 ℃,R0漂移≤0.04%,通过连接温度巡检仪记录温度变化。静压桩和插入桩每12 h 观测一次,灌注桩在浇筑完后每2 h 观测一次,待加载时恢复为每12 h观测一次。

(2)沉降测试

位移测试采用WBD-30 型机电百分表,其量程和最小分辨系数分别为0~30 mm和1 με:0.01 mm,零点温度飘(F.S)<0.05%/℃,时间飘移8h/F.S<0.5%,电测综合误差系数≤±6 με,正常工作温度为-5~45 ℃。每级荷载施加前后各记录一次读数,荷载稳定期间每1 h 记录一次读数。当荷载较大时,由于桩顶沉降过快,每0.5 h记录一次读数。

(3)应变测试

应变测试采用BF350-3AA 温度补偿应变片,正常工作温度为-30~80 ℃,灵敏系数为(2.11±1.00)%。应变片通过连接静态应变测试仪进行自动采集。

2 试验结果分析

2.1 桩侧温度沿深度分布情况

图6(a)为成桩前土体各位置处温度沿深度分布曲线,可知,各桩侧土体及灌入桩间土温度在同一深度处温度基本一致,而竖直方向不同深度处的温度值略有不同,中下部深度处的温度较为均匀。其中,由于前期-20 ℃低温处理时间较长,上部土体率先和外界环境进行热交换,且模型上表面热交换强度较大而箱底因为保温层隔热热交换强度较小,使得上部土体温度数值较下部偏低。而靠近土层表面2 cm 处,由于对环境箱内温度变化较为敏感,当开关箱门时致使温度有所升高。

图6 不同时间段温度沿深度分布曲线Fig.6 Temperature distribution along the depth of different time periods

图6(b)~6(d)分别为试验桩施工完成时、施工完成后2 天、10 天的温度曲线。分析图6(b)可得,2根灌注桩的桩侧温度分布曲线形状大致相同,其成桩过程对地温场的影响最大,可见在制桩过程中混凝土材料的蓄热量及硬化过程中的水化热对初始地温场影响剧烈。此外,钻孔灌注桩的施工伴随钻机对地基的剧烈扰动作用,使得钻孔灌注桩桩侧温度平均升高到7 ℃,加之施工对整个填土顶面的影响,灌注桩桩侧顶面温度可高达12 ℃。而静压桩和插入桩桩侧温度升高幅度不大,由于静压桩桩孔孔径仅比桩径小2 mm,减小了静压桩在成桩过程中对地基的扰动作用,故桩侧温度升高幅度小。相比静压桩,插入桩在桩土间灌入冰水混合物砂浆带入的热量不多,使得成桩后插入桩桩侧温度比静压桩稍高。但2 根灌注桩间土体亦受到2 根灌注桩的共同扰动和混凝土水化热的影响,温度升高至0 ℃以上,且升高幅度大于静压桩和插入桩。由此可见,灌注桩对周围冻土环境的扰动大,且融化圈范围要大于静压桩和插入桩。

成桩后,随着环境箱温度的降低,填土地基温度开始降低。由图6(c)可见,施工完成后2天,各桩桩侧温度明显降低,当成桩后10 天时[图6(d)],地温基本稳定,各测点温度已达到施工前的95% 以上,可进行后续的加载工作。随着桩周土体的回冻,2 根灌注桩桩侧降温速率最大,即灌注桩桩侧降温回冻比灌注桩间土、静压桩和插入桩更快,且处在同一深度处灌注桩桩侧温度与桩间温度的温度梯度随着时间的推移在逐渐缩小。

2.2 荷载-沉降曲线分析

单桩竖向静载试验荷载-沉降(Q-s)曲线是桩土体系荷载传递、侧阻和端阻发挥性状的综合反映。4根桩荷载-沉降曲线,如图7所示。

分析图7可得:

图7 荷载-沉降曲线Fig.7 Load-settlement curves

(1)4 种不同成桩工艺的基桩荷载-沉降曲线呈陡降型,均存在明显拐点。试验中预留孔灌注桩、钻孔灌注桩、静压桩和插入桩的极限承载力分别为12.8、12.8、11.6、8.0 kN,达到极限承载力时所对应的桩顶位移分别为5.81、5.23、4.68、2.62 mm。

(2)静压桩属于挤土桩,成桩过程中靠近桩端、桩侧的土体受到挤密作用,使桩端阻力和桩侧摩阻(冻结力)得到提高,而插入桩是非挤土桩,由于灌入的砂浆密实度不如地基土,且桩底土未得到提前预压,使得其整体承载力较小,表现出同一荷载作用下插入桩的沉降量比静压桩大。

(3)2 根灌注桩的荷载沉降曲线接近,钻孔灌注桩桩体与孔壁的接触面粗糙,在灌注时混凝土的振捣作用使得桩底土的密实度较高,基桩承载力较大。预留孔灌注桩-桩侧土的接触面粗糙程度相比钻孔灌注桩要小,表现出其桩侧阻力较小,达到极限承载力时所对应的桩顶位移较钻孔灌注增大10% 左右。而且灌注桩属于非挤土桩,在施工过程中桩底易扰动,且存在少量沉渣,当施加较大荷载时相对较易将荷载传至桩端,使灌注桩沉降量增大。

2.3 桩身轴力、桩侧摩阻(冻结力)分析

4 根试验桩桩身轴力沿深度分布如图8 所示。在上部荷载作用下,基桩轴向弹性压缩使桩土产生相对位移,进而产生桩侧摩阻(冻结力),而上部荷载则克服桩侧摩阻(冻结力)沿桩身向下传递。桩身轴力曲线大致呈抛物线性分布,其中曲线的陡缓程度反映出在该段土层桩侧摩阻(冻结力)的大小,曲线越缓,桩侧摩阻(冻结力)越大,反之则越小。

分析图8 可得,加载初期,施加的荷载较小,桩身压缩变形量小,桩身轴力不大,沿深度递减,桩侧摩阻(冻结力)未充分发挥,曲线较陡。随着荷载的增加,曲线逐渐变缓,说明桩侧摩阻(冻结力)正逐步发挥,桩底土层也因受到压缩产生端阻力,且不断增大。这表明各测试截面随着桩顶荷载的增加,桩身压缩变形量和桩顶位移量逐渐增大,桩侧摩阻(冻结力)发挥作用,加快了轴力沿深度的衰减速度。

图8 桩身轴力-深度分布曲线Fig.8 Pile axial force-depth distribution curves

桩侧摩阻(冻结力)沿深度分布如图9所示。分析图9可得,随着荷载的增加,桩侧摩阻(冻结力)逐步发挥,但由于桩身上部较下部先受到压缩,率先产生向上的桩侧摩阻(冻结力),体现了桩侧摩阻(冻结力)发挥的异步性。由桩侧温度沿深度分布情况可知,距填土表面20 cm 范围内土体温度较低,并在10 cm 深度处温度达到最低。低温增大了桩侧摩阻(冻结力),使得桩身上部桩侧摩阻(冻结力)相对于下部而言较大,并在10 cm 处达到最大值。结果表明桩侧摩阻(冻结力)的发挥主要由桩身上部1/3承担。

图9 桩侧摩阻(冻结力)-深度分布曲线Fig.9 Pile side friction(freezing force)- depth distribution curves

2 根灌注桩在荷载增大到一定程度时,靠近桩端位置桩侧摩阻(冻结力)增大,而静压桩和插入桩均未出现这种情况。当荷载增加至6.8 kN 时,主要是由于桩端土层的压缩加大了桩土相对位移,使得靠近桩端位置的桩侧摩阻(冻结力)得到发挥,并随着荷载的增大,其桩侧摩阻(冻结力)逐渐增大,致使2 根灌注桩的极限承载力较静压桩和插入桩要大。

图10 是4 种不同成桩工艺的基桩在荷载为5.6 kN 时桩身轴力沿深度分布图。分析图10可得,桩身轴力均沿深度方向逐渐减小,在相同深度处,FN静压桩>FN预留孔灌注桩>FN钻孔灌注桩>FN插入桩,即静压桩、预留孔灌注桩、钻孔灌注桩、插入桩桩身轴力衰减速度依次减小,静压桩较其他三种基桩更易把荷载传递到冻土区较深的地基土层中,进一步反映了不同成桩工艺对基桩荷载传递性能造成的差异性。

图10 5.6 kN时桩身轴力沿深度分布Fig.10 Depth distribution along the axial force of the pile body at 5.6 kN

3 结论

(1)成桩过程中,2 根灌注桩较静压桩和插入桩的桩侧温度要高,即T钻孔灌注桩>T预留孔灌注桩>T插入桩>T静压桩,且灌注桩对周围冻土环境及地温场的扰动程度大。伴随着桩周土体的回冻,2 根灌注桩桩侧的降温速率最大,即灌注桩桩侧降温回冻比灌注桩间土、静压桩和插入桩更快。

(2)4 种不同成桩工艺的基桩在加载至破坏的过程中,均存在明显拐点。预留孔灌注桩和钻孔灌注桩的极限承载力最大,约为12.8 kN,静压桩为11.6 kN,插入桩的极限承载力最小,约为钻孔灌注桩的2/3。同时,对比4 种不同成桩工艺的基桩在不同荷载条件下对应沉降量的差异,体现出成桩工艺对桩基荷载沉降性能的影响。

(3)4 种不同成桩工艺的基桩桩身轴力曲线形状相似,随着荷载的增加,桩侧摩阻(冻结力)和桩端阻力都随之增大,其中桩侧摩阻(冻结力)主要由桩身上部1/3 承担。此外,成桩工艺的不同会影响基桩的荷载传递性能,静压桩相对于插入桩和灌注桩而言,更易把荷载传递到冻土区深层地基中,体现出成桩工艺对荷载传递性能的影响。