加压碱溶综合回收失效重整催化剂中的铂和铝

王 欢,吴喜龙,熊庆丰,谭文进,杨 泉,李 勇

(贵研资源(易门)有限公司,云南 玉溪 651100)

石油重整是石油炼制过程最重要的环节之一,其主要目的是生产苯、甲苯及二甲苯等芳烃,或生产高辛烷值的汽油。早期石油重整过程多采用氧化铝载体的铂/铼双金属催化剂,随着技术的进步,目前多数炼油厂使用的重整催化剂均为氧化铝载体的铂催化剂,铂含量一般为0.2-0.5%[1-2]。催化剂失活后,需更换新催化剂,我国炼油行业每年更换下来的失效重整催化剂数量巨大,是重要的含铂二次资源,也是各贵金属二次资源回收厂重要的原料[3]。

目前国内贵金属精炼厂从失效重整催化剂中回收铂多数采用全溶-离子交换工艺,主要流程是焚烧去除有机物后,用硫酸溶解载体,接着加盐酸和氧化剂溶解铂,得到的溶液通过树脂吸附富集铂,铂的回收率可达到99%以上,而且从树脂上解吸得到的铂溶液纯度较高,有利于后续的精炼提纯,优点突出[4]。但是全溶-离子交换工艺废水量较大,每吨失效催化剂约产生15~20 m3废水,酸度高、铝浓度大,而且是硫酸、盐酸混合体系,废水的综合利用难度大。

为克服全溶-离子交换工艺的不足,赵雨等[6]采用硫酸加压法从重整催化剂中回收铂,董海刚等[7]提出采用铵盐焙烧-酸浸法从重整催化剂中富集铂,这些新方法都取得了较好的实验效果,但又带来了过滤困难、设备腐蚀、废气污染、工艺流程长等新的问题。在上述研究的基础上,结合碱焙烧富集精炼渣中铂族金属的实验工作[5],本研究采用加压碱溶法富集失效重整催化剂中的铂。

1 实验部分

1.1 实验原料

实验原料来源于中国石化某炼油厂催化重整装置,颗粒状,直径约1.5 mm,表面呈灰黑色,用马弗炉在空气气氛中650℃焙烧2 h,颗粒变成灰白色。取焚烧后的物料分析,铂含量为2740 g/t,其余为氧化铝。

1.2 实验设备与试剂

主要实验设备为高压反应釜(威海化工机械有限公司,GSK-5/12.5 型),最大容积5 L,最高使用温度300℃,最大工作压力10 MPa,磁力搅拌,反应釜内有冷却盘管,可通冷却水快速冷却。其余实验设备包括马弗炉、烧杯、布氏漏斗、瓷坩埚、天平等。

实验所用氢氧化钠(工业碱)、甲酸钠为工业级,实验用水为自来水,实验用氢气为40 L 钢瓶装纯度为99.9%的氢气。

1.3 实验方法

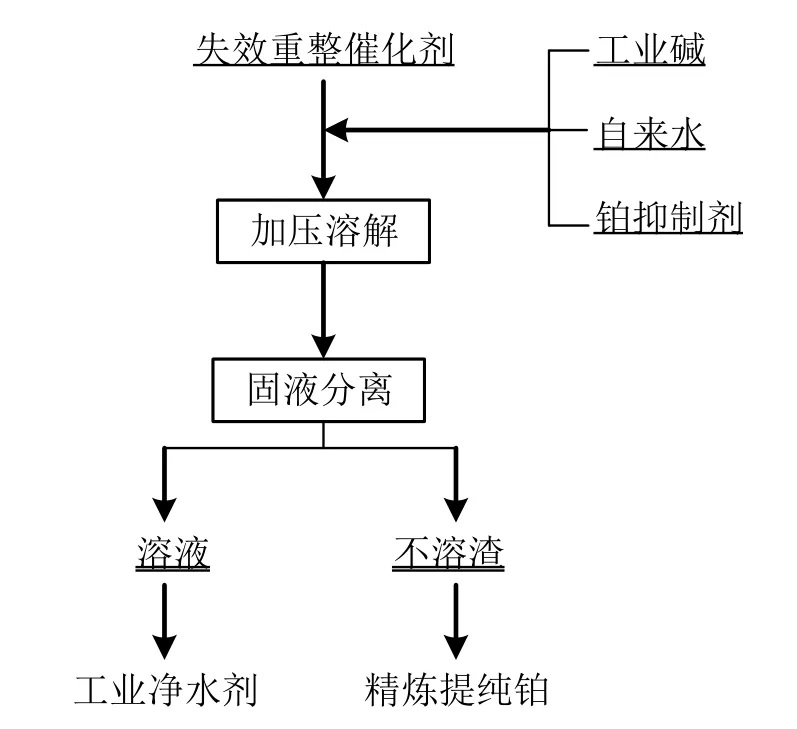

原料主体为氧化铝,通过加压强化,促进氧化铝与氢氧化钠反应生成可溶的盐,同时加入适当的抑制剂使铂不被溶解,富集在渣中。工艺流程图见图1。

图1 加压碱溶综合回收失效重整催化剂的工艺流程Fig.1 Process flow of comprehensive recovery of spent reforming catalyst by pressurized alkali solution

具体操作过程为:每次将设定量的水、催化剂、氢氧化钠、铂抑制剂加入高压釜内,密封后开始加热,至设定温度后计时保温,达到设定保温时间后向冷却盘管通水,强制冷却至90℃,打开排气口和放料阀出料。物料固液分离,溶液取样分析铂含量,考察铂的分散情况,溶解渣用马弗炉煅烧后称重,取样分析渣中铂和铝的含量,计算载体溶解率和铂的富集倍数。

2 结果与讨论

失效重整催化剂加压碱溶工艺的基本原理是利用碱与氧化铝反应,生成可溶性的铝盐,铂不反应转入不溶渣,使铂得到富集,便于后续的精炼提纯。本研究重点考察了碱用量、反应温度、反应时间等条件对氧化铝载体溶解率的影响,得到最优条件,同时控制铂的分散。

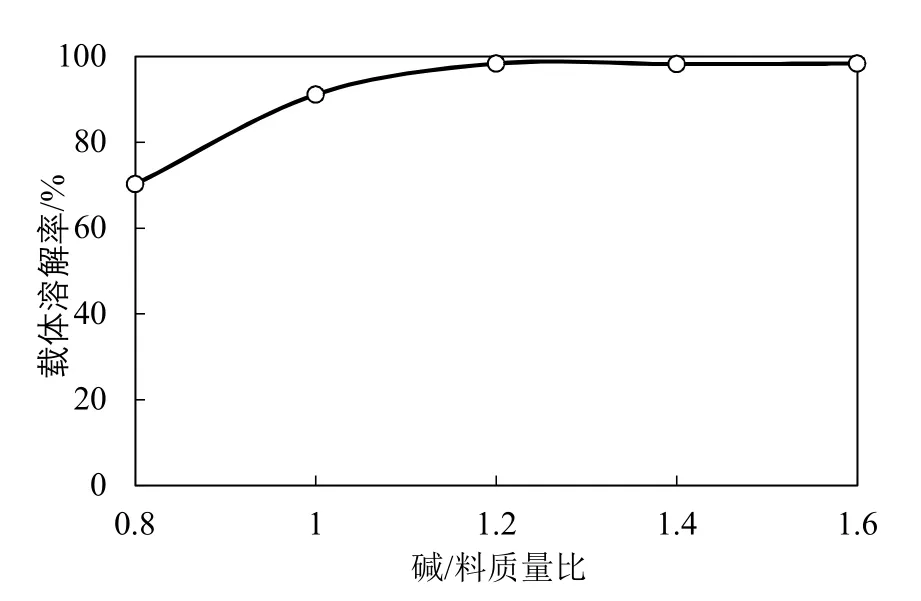

2.1 碱用量对载体溶解率的影响

在高压釜内加入水2.5 L、催化剂500 g,采用不同碱与催化剂的质量比加入碱,搅拌转速为100 r/min,设定保温温度为200℃、反应时间2 h,研究碱用量对载体溶解率的影响,结果见图2。由图2 可以看出,随着碱料比的增加,载体溶解更加完全。碱料比从0.8:1 提高到1.2:1 时,载体溶解率从70%提高到98%,继续增加碱用量,溶解率变化不大。

图2 碱用量对载体溶解率的影响Fig.2 Effect of alkali dosage on carrier solubility

按照碱与氧化铝的化学反应方程式,理论碱/料比为0.8:1,但碱用量较少时,溶液中碱的浓度太低,不利于氧化铝的溶解,当碱料比达到1.2:1 时,碱已经过量50%,不再是影响氧化铝溶解的限制因素。

2.2 反应温度对载体溶解率的影响

在高压釜内加入水2.5 L、催化剂500 g、碱600 g,搅拌转速为100 r/min,反应时间2 h,研究了反应温度对载体溶解率的影响,结果见图3。

图3 反应温度对载体溶解率的影响Fig.3 Effect of reaction temperature on carrier solubility

由于采用的是密闭的反应釜,随着釜内温度的升高,压力也越来越大,在温度为140℃、160℃、180℃、200℃、220℃时,指针式压力表读数分别为0.3、0.6、1.0、1.4、2.1 MPa。由图3 可以看出,随着反应温度的升高,载体的溶解率越来越高,温度达到180℃时,溶解率为97.74%,再继续升温,溶解率增高不明显。

2.3 保温时间对载体溶解率的影响

在高压釜内加入水2.5 L、催化剂500 g、碱600 g,搅拌转速为100 r/min,设定温度为180℃,研究了保温时间对载体溶解效果的影响,结果见图4。

图4 反应时间对载体溶解率的影响Fig.4 Effect of reaction time on carrier solubility

由图4 可以看出,延长反应时间载体的溶解率逐渐升高,当保温时间大于2 h,载体的溶解率均在98%以上。

2.4 铂的分散及控制

一般来讲,铂具有很强的抗腐蚀性,即使是熔融的碱也只是轻微腐蚀[8]。在催化剂中,铂高度分散,呈原子簇状,活性远高于合金状态,因此碱溶液也可能溶解少量铂,实验也中也发现了这一现象,结果如表1 所列。

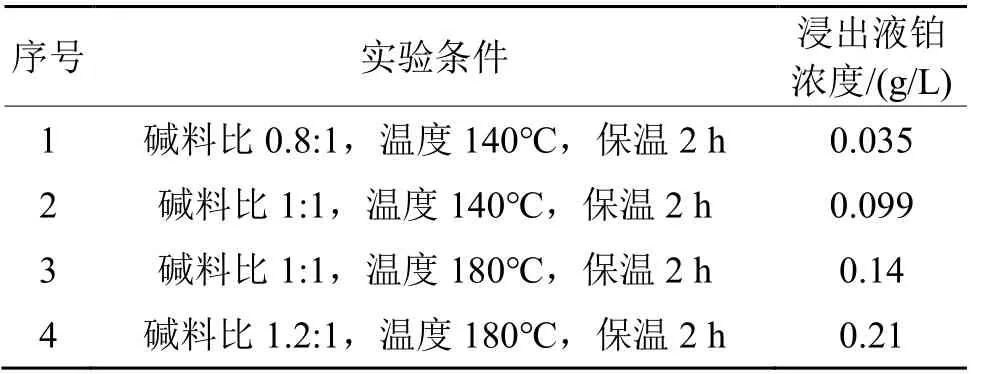

表1 碱溶过程铂的分散情况Tab.1 Dispersion of platinum inalkali dissolution process

由表1 可知,随着碱用量的增加、反应温度的升高,溶液中铂的浓度越来越高,说明分散越来越严重,不利于铂的回收。

为抑制铂的分散,在陈景等人[9]的研究基础上,本研究尝试了通氢气抑制铂的分散。高压釜内加入水2.5 L、催化剂500 g、碱600 g,盖上釜盖,向釜内通入氢气10 min,釜内的气体全部置换成氢气,然后密封反应釜,设定搅拌转速为100 r/min,反应温度为180℃,保温2 h。固液分离后检测溶液中铂的浓度,结果小于0.0005 g/L。实验表明,用氢气可以抑制铂的分散,但考虑到生产中使用氢气不方便、不安全,本研究尝试了用甲酸钠抑制铂的分散,并考察了甲酸钠用量对铂分散情况的影响。

按照前期实验得到的最佳条件,在高压釜内加入水2.5 L、催化剂500 g、碱600 g,甲酸钠加入量分别为催化剂量的0%、1%、2%、4%,搅拌转速为100 r/min,反应温度为180℃,保温时间2 h。反应结束后,溶液送样分析,铂的浓度分别为0.21 g/L、0.0013 g/L、<0.0005 g/L、<0.0005 g/L。由实验可知,甲酸钠用量达到催化剂量的2%时,溶液中已经检测不到铂,说明甲酸钠对铂的分散具有明显的抑制作用,少量甲酸钠即可高效抑制碱溶过程中铂的溶解。

2.5 浸出液及不溶渣的处理

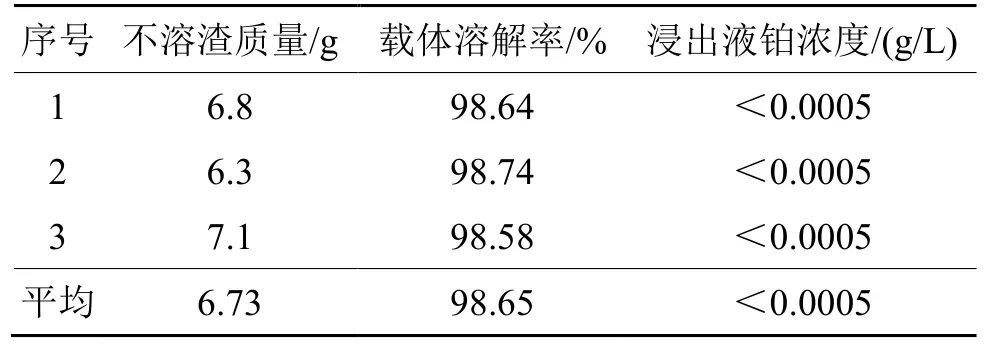

在最佳条件即:水2.5 L、催化剂500 g、碱600g、甲酸钠10 g,搅拌转速为100r/min,180℃加压保温2 h 溶解。重复实验3 次,结果如表2 所列。

表2 最佳条件下载体溶解率及铂的分散情况Tab.2 Carrier solubility and platinum dispersion under the optimum process conditions

由表2 结果,在优化工艺条件下,载体溶解率达到98%以上,铂不会分散到溶液中,以不溶渣的形式被富集,平均富集倍数为74.3 倍。

将重复实验得到的不溶渣合并,混匀后研磨成细粉,取样分析。结果表明,不溶渣中铂的含量达到了20.40%。高含量的含铂物料可以采用传统的铵盐沉淀工艺提纯[8,10],生产高纯海绵铂。

根据实验的液固比,加压碱溶工艺产生的浸出液较少,每吨催化剂产生的浸出液数量约为5 m³,远少于全溶-离子交换工艺(每吨催化剂产生约15~20 m3高酸度混合溶液)。浸出液蒸发浓缩至完全结晶,得到白色固体,分析其中钠、铝、铁的含量,按照工业铝酸钠标准[11]计算苛化系数及模数,并将结果与工业铝酸钠(HG/T 4518- 2013)Ⅰ型产品标准进行对比,如表3 所列。表3 数据表明,浸出液直接蒸发后得到的结晶物各项指标均符合工业铝酸钠I 型产品标准,可作为副产物利用。

表3 浸出液结晶物与工业铝酸钠产品标准对比Tab.3 Comparison of crystal of leaching solution and industrial sodium aluminate standards

3 结论

采用加压碱溶工艺实现了失效重整催化剂中铂的富集和铝的综合利用。最佳工艺条件为:碱料比1.2:1、甲酸钠添加量为催化剂量的2%、反应温度180℃、保温时间2 h。在最佳条件下,载体溶解率大于98%、铂全部富集在溶解渣中,铂的富集倍数为74.3 倍,载体溶解率高、铂不分散,浸出液数量大大减少,浸出液蒸发结晶得到的固体符合工业铝酸钠产品标准。