滚动轴承故障机理及诊断分析方法

魏语辰,徐 乐,刘佳会,杜煜坤

(江苏师范大学,江苏徐州 221116)

0 引言

滚动轴承是旋转机械中广泛使用的零部件之一,也是长期在连续、高速、高温下运转的重要部件[1-2]。在旋转机械故障中,约30%的故障是因滚动轴承运行故障而引发的,由此可见对滚动轴承的故障进行分析和诊断的重要性。另外,如果准确判断滚动轴承的故障,可减少不必要的修理,延长机械的使用寿命,因此,对滚动轴承故障诊断具有重要的现实意义[3-5]。

1 滚动轴承结构及故障频率

1.1 滚动轴承的基本结构

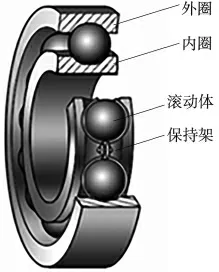

滚动轴承是由滚动体、保持架、外圈、内圈组成,其结构如图1 所示。滚动轴承外圈通常直接固定在旋转轴座或滚动箱体上,工作时较为固定;轴承内圈与轴承机械轴和传动轴紧密相连,工作时轴承内圈可随滚动轴共同旋转;滚动体作为轴承的核心部件在外圈与内圈之间滚动,是将轴与滚动轴座间的机械滑动力和摩擦受力转变成轴与滚动体的摩擦,并承受轴向传递轴的载荷而轴;保持架是保证轴与滚动体在滚道内均衡滚动分布,减少并有效避免轴与滚动体之间的机械摩擦和动力损耗。

图1 滚动轴承结构

滚动轴承的主要受力结构指向参数主要是[6]:旋转体指向个数、滚动轴承体指向直径系数、轴承滑动滚道轴的半径、接触角系数(轴承滚动体指向受力点的方向和滑动滚道轴承垂直线上的夹角)、内圈滑动滚道轴承半径以及外圈滑动滚道轴承半径。

1.2 滚动轴承故障特征频率

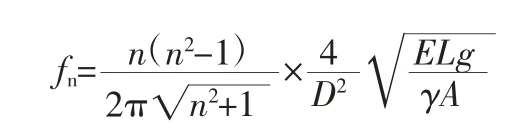

滚动轴承的振动频率来自于轴承转动过程中滚动体与内、外圈的相互冲击,这种冲击主要表现在其产生的固有频率振动上。其中,内圈、外圈固有频率振动最显著,频率特征范围在几千到数万赫兹,远高于轴承故障时的特征频率。频率特征值的变化大小与滚动轴承自身所用材料类型、结构尺寸等因素相关,与轴承工作时的转速完全无关。滚动轴承固有频率系数表示形式为[7]:

式中 n——流体振动弹性阶数

E——振动弹性模量

L——径向套筒线圈横截面惯性矩

A——径向套筒线圈横截面积

D——径向轴承重力滚道可调节径

g——轴承重力运动加速度

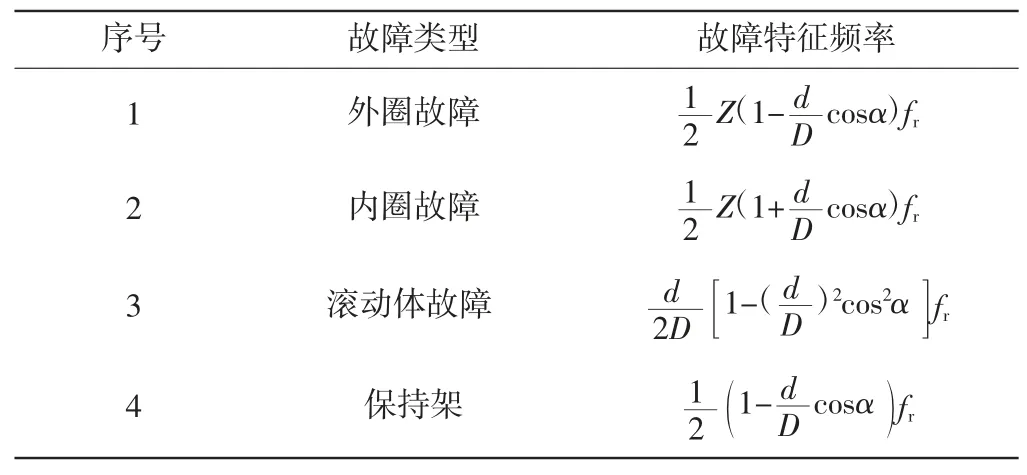

当滚动轴承的元件因接触面缺陷出现轴承磨损、剥离等故障时,运行过程中滚动轴承可能会和其他部位发生碰撞,碰撞产生的冲击与正常运行条件下滚动轴承固有的振动不同,它的振动持续时间短但振动频谱影响范围广。由于滚动轴承零件旋转会周期性通过故障接触点,因此产生的轴承共振对象具有一定的周期性。另外,滚动轴承故障点的类型不同,其对应的谐振周期性也不同。结合故障理论知识,可以从轴承旋转速度和滚动轴承的各元件参数导出各元件的特征频率。通过测量的振动信号,计算实际发生故障时的振动特征频率,然后与各元件理论参数值对比,从而判断滚动轴承可能发生故障的主要部位及损伤严重程度,滚动轴承各元件故障特征频率计算公式如表1 所示[8]。在实际分析过程中,通常需要人为确定轴承外圈有无相对轴的旋转运动、轴承内圈有无相对轴的滑动以及轴承各元件有无变形等。

表1 滚动轴承故障特征频率计算公式

2 滚动轴承故障类型分析

滚动轴承在安装和润滑过程中正常但是在运行过程中,元件由于疲劳和磨损,可能会出现故障,造成滚动轴承失效,甚至产生异物腐蚀等问题,滚动轴承故障主要有以下4 种类型。

2.1 疲劳点蚀和塑性变形

由于受重力的作用,滚动体、内圈、外圈之间可能会相互发生一定的弹性接触,内外圈之间产生的接触力也就是一种稳定接触应力[9]。当内圈和外圈在横向接触应力强度达到一定程度后,内圈和外圈的横向滚动体和表面将逐渐产生疲劳点和腐蚀。

疲劳点蚀是滚动轴承的主要故障之一,其危害主要引起轴承的工作能力丧失。同时,滚动轴承故障也存在着塑性变形问题。塑性变形是指轴承承受过大的冲击荷载、轴承热变引起的附加荷载、以及轴承受外来侵袭产生的表面损伤等。这两种问题的出现都会导致轴承在实际工作中产生很大的噪声和振动。

2.2 磨损和疲劳剥落

磨损主要是指滚动轴承内外滚道和滚动体表面承受力不均匀导致的问题,主要表现为深层裂缝、表面剥落。滚动轴承在使用过程中,由于机器上出现一些异物或灰尘,使得高速滚动轴承表面磨损严重,增大轴承间隙,会造成滚动轴承整体表面粗糙,从而滚动轴承的运行精度降低。尤其是那些精密设备中的轴承,会在一定程度上缩短机械的寿命和使用时间。在测试规范中规定:如果滚动轴承在滚道或滚体上出现0.5 mm 或以上尺寸的疲劳剥落坑,则视为轴承寿命结束。

2.3 锈蚀及胶合

锈蚀是轴承故障中影响最大的故障问题。湿气、酸性物质的直接侵入在一定程度上会引起轴承锈蚀。通常滚动轴承产生锈蚀问题而停止工作后,轴承温度会下降,上面的水滴落到轴承表面,从而产生锈蚀现象。腐蚀将导致高精度轴承表面产生锈蚀问题,从而丧失继续工作的能力[10]。此外,由于轴承内部电流,当滚动体和滚道接触时,可能会导致轴承上方的油膜产生电蚀问题,从而形成凹凸不平的轴承外壳表面。

滚动轴承在运行中因摩擦而发热,轴承元件在较短的时间内就能够达到较高温度,使得轴承零件表面金属与其相黏合,从而出现胶合现象。滚动轴承润滑不好、高速重载产生的摩擦和发热,是造成滚动轴承出现胶合问题的主要原因。

2.4 保持架损坏

保持架损坏的主要原因是由于机械组装不正确或轴承使用不当。保持架损坏会导致滚动体之间产生卡死、滚筒出现不能滚动等现象,也可能会导致保持架和滚动轴承内外圈产生摩擦,进而引起滚动轴承的噪声、发热,可能导致轴承的损坏。

3 滚动轴承故障诊断方法

由于滚动轴承存在多种故障类型,因此对应的故障诊断技术和方法也相应产生。随着科学技术的发展,应用在滚动轴承故障诊断的方法较多,下面将对3 种常见的振动方法进行阐述。

3.1 冲击脉冲法

冲击波方法是指当滚动体与内外道面滚动区接触时,产生低频的冲击波,并在一定程度上引起传感器共振,是目前滚动轴承局部损伤诊断最实用的方法。冲击波方法在一定程度上解决了滤波中心频率和宽带选择的问题,但是这种方法也存在一定的局限性。因滚动轴承局部损伤所引起的结构性振动频率并非固定不变,损伤的谐振频率在不同阶段甚至不同部位都会发生不同程度的谐振,所以在实际背景噪声强或与其他冲击源反应时,冲击脉冲法的诊断效果差,失去其实用价值。

3.2 共振解调法

共振解调法主要有包络分析法和高频谐振法,是处理机械冲击引起高频信号最有效的诊断方法。在滚动轴承出现故障时,会产生间歇高频冲击脉冲信号,通过对检测到的信号峰值进行滤波提取,能够分析出轴承主要故障。不过,尽管对包络信号的分析可以在一定程度上分析出噪声的频率,但由于包络信号会产生和频、差频现象,进而使包络分析变得非常复杂且难以准确识别,此时的包络分析法无法评估出故障的严重性。

3.3 智能诊断技术

随着科技的进步与发展,机器设备的结构越来越复杂,对滚动轴承的故障诊断技术的要求越来越高。现阶段对于滚动轴承故障的诊断主要采用人工智能技术、知识工程等对滚动轴承参数及信号进行实时监测与诊断。智能故障诊断技术可通过分析滚动轴承峰值、有效值等参数实现对故障监测与诊断,其主要缺点是运行速度较慢,很难实现滚动轴承实时故障监测的需求。在某些滚动轴承早期信号监测中,故障信号的智能诊断技术有很好的监测效果,但在实时监测和及时故障提醒方面还有研究空间。

4 结束语

本文详细分析了滚动轴承结构及其内圈、外圈、旋转体及支架的故障特征频率,并阐述了实际应用中滚动轴承的主要故障类型。分析滚动轴承故障类型的基础上,分析并比较了冲击脉冲法、谐振解调法以及现阶段的智能故障诊断技术等滚动轴承故障诊断应用上的优点和局限性,并对智能故障诊断技术在滚动轴承故障诊断中上的未来研究内容进行了展望,以期为滚动轴承故障诊断技术的发展和应用提供一些思路和参考。