基于火电机组烟道均流装置的节能优化与应用

李洪明

(马鞍山当涂发电有限公司,安徽马鞍山 243102)

1 实施背景

目前大部分火电厂机组在引增合一改造、吸收塔超低排放对烟道进行改动后,明显存在烟道内部烟气流场紊乱、两台引风机电流偏差大、抢风、喘振等问题。当涂公司1 号、2 号机组在超低排放改造后,吸收塔入口段浆液堆积严重,相同工况下,引风机出口压差约60 Pa,电机电流相差约20 A(6000 V电机)。利用CFD(Computational Fluid Dynamics,计算流体动力学)技术对吸收塔原烟道流场进行数值模拟,发现吸收塔原烟道在两股气流的汇合处下游气流十分紊乱,致使吸收塔入口断面速度分布不均匀,进而导致浆液在吸收塔入口段烟道内堆积结垢,影响机组安全稳定运行。因此,如何改善烟道内部环境、降低能耗,使烟气能够在烟道内稳定地流动,就变得至关重要。

2 内涵和主要做法

2.1 内涵

当涂公司烟道均流装置的节能优化与工程应用创新成果,成功地提出了一套完整的改善锅炉尾部烟道运行工况、节能降耗、提高机组安全可靠性的工艺技术,适用范围广泛,经过两年多的应用检验,节能降耗效果明显、机组可靠性明显提高。其主要内容和特点有4 个。

(1)在现有均流技术基础上进行优化并改进,首次提出烟气分流多次均流的方法,处于行业领先地位。

(2)应用现代的CFD 数值模拟技术,为改造及数据验证提供依据。

(3)改善烟道内流场,且降低吸收塔浆液进入烟道风险,减少了烟道结垢和腐蚀,提高了机组安全可靠性,适用范围广,易于实施,低投资、高回报。

(4)该成果的成功应用,实现了两台引风机出口差压由60 Pa降低至11 Pa、烟道阻力由230 Pa 降低至120 Pa,减阻110 Pa,引风机电流降低约20 A(6000 V 电机),单机年节电约50 万千瓦时,实现了节能降耗目标,提高了机组经济性指标。

2.2 工作原理

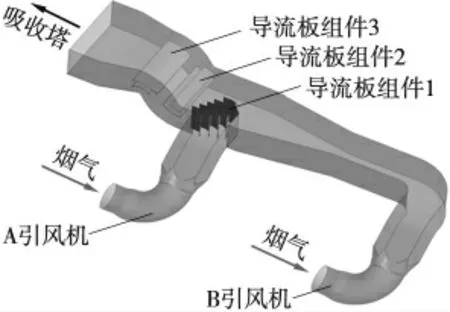

烟道均流装置由3 组导流组件组成,分别是:布置在A 引风机出口母管与烟道汇合处的导流组件1,布置在烟道内S 弯下口段处的导流组件2,以及布置在烟道内S 弯上口段处的导流组件3。导流组件由多个导流板组成,除了最外侧的导流板,其他导流板均是由同心圆弧段和水平段组成,导流板之间等距布置。其中,导流组件1 圆弧段的弧度为90°,导流组件2、导流组件3 圆弧段的弧度为60°。

需要注意的是,最外侧导流板1 包括依次相连的竖直段、连接段和水平段,此种结构不仅增加了最外侧导流板1 的结构强度,同时能更好地抵挡汇流处烟气的侵袭,而导流板2、导流板3以及外侧的导流板在同一中心线上。

导流组件1 不仅能保证A 引风机出口烟气相对平缓地流入烟道内,且能够避免A 引风机出口烟气和B 引风机出口烟气混合在一起,防止A 引风机和B 引风机出现抢风、喘振等现象,能很好地引导A 引风机和B 引风机的出口烟气分别从导流组件1 的内侧和外侧进行流通。导流组件2、导流组件3 配合使用,将烟道内的分为上、下两个空腔,并将空腔再次均分,能够防止烟气在烟道的S 弯上下口流速分布不均且易对圆弧过渡段一内壁造成较大的侵蚀。这样不仅使得吸收塔入口断面烟气流速均匀分布,从而消除高速区和低速区,而且还降低了浆液进入烟道后造成烟道结垢和腐蚀的风险(图1)。

图1 烟道均流装置及导流组件安装示意

2.3 重点内容实施

该创新成果于2019 年1 月在当涂公司1 号、2 号机组进行施工改造,在引风机出口烟道沿气流方向设置3 组导流板。根据烟道内流场分布情况,通过CFD 数值模拟确定导流板安装位置及每组数量,烟气经导流板组件1 进行一次均流(两台的风机出口压力差值降低约24 Pa,引风机电流差降低约12 A),经过初次均流的烟气在烟道提升段S 弯下口通过导流板组件2 进行二次均流(两台的风机出口压力差值降低约16 Pa,引风机电流差降低约5 A),烟气最后通过导流板组件3进行最后一次均流进入吸收塔(两台的风机出口压力差值降低约9 Pa,引风机电流差降低约3 A)。

3 节能优化及工程应用效果

3.1 项目实施前

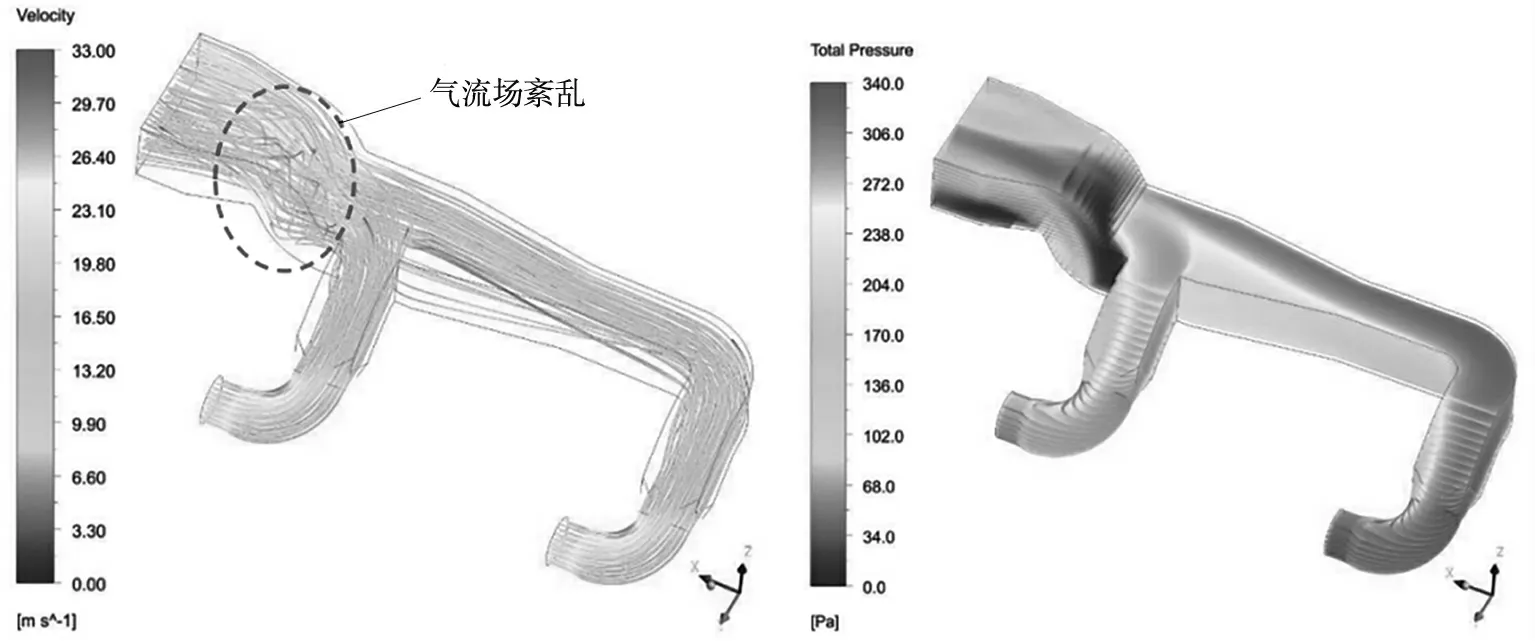

目前大部分火电厂机组在引增合一改造、吸收塔超低排放对烟道进行改动后,均明显出现烟道内部烟气流场紊乱,在相同条件下两台风机电流相差约20 A(6000 V电机)、引风机出口压差约60 Pa。两台引风机电流偏差大、存在抢风、喘振等问题。烟气流场紊乱,致使吸收塔入口断面速度分布不均匀,进而导致浆液在吸收塔入口段烟道内堆积结垢,影响机组安全稳定运行(图2)。

图2 CFD 数值模拟吸收塔入口烟道烟气流线及压力分布

3.2 项目实施后

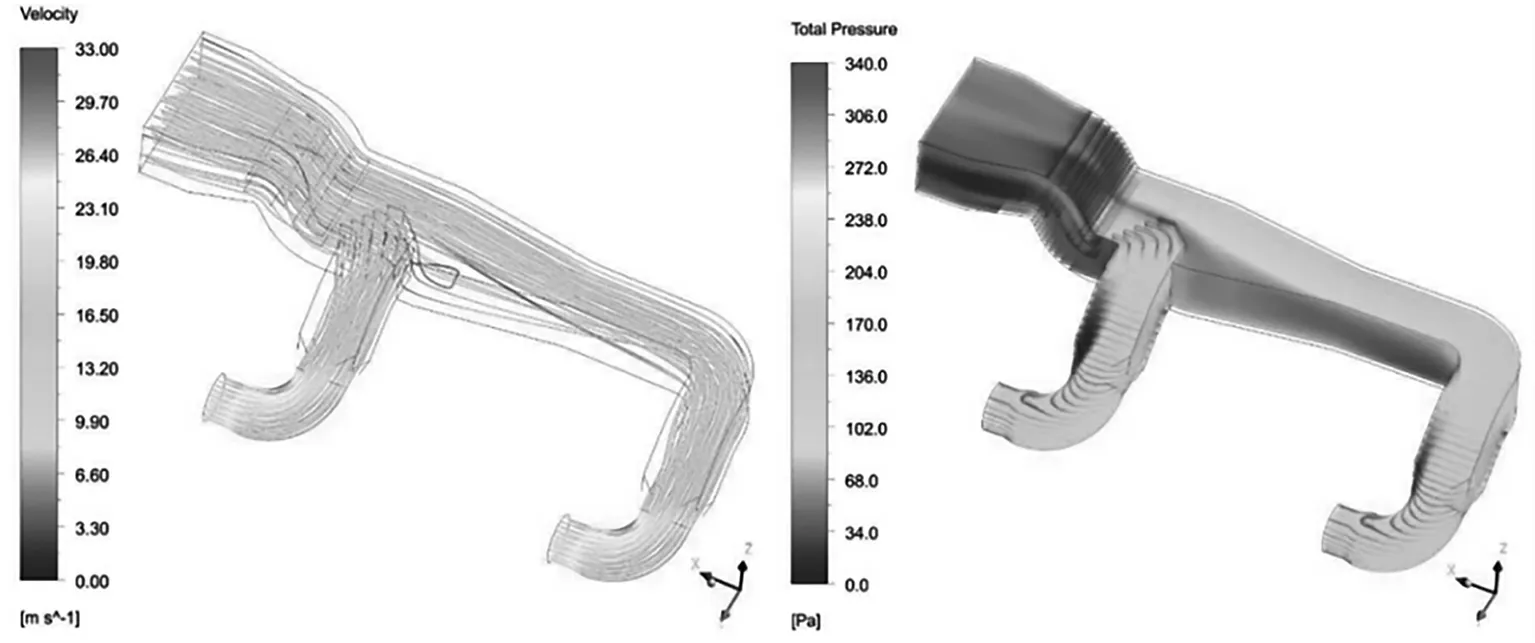

(1)从根本上改善了锅炉尾部吸收塔入口段烟道内烟气流场(图3)。

图3 实施后CFD 数值模拟吸收塔入口烟道烟气流线及压力分布

(2)使吸收塔入口断面速度分布均匀,高速区与低速区得以消除。

(3)烟道内浆液堆积问题得以解决,大大降低了浆液进入烟道,造成烟道结垢和腐蚀的风险。

(4)引风机抢风、喘振、电流偏差大问题得以解决。两台引风机出口差压由60 Pa 降低至11 Pa,烟道阻力由230 Pa 降低至120 Pa,减阻110 Pa,引风机电流降低约20 A,年节电约50 万千瓦时,有利于节能降耗,提高机组经济性指标。

(5)引风机电流下降约20 A,年节约用电约50 万千瓦时,每度电按照0.4 元计算,每年节约20 万元(单台机组);烟道内浆液堆积问题得以解决,减少人员清理维护费用约5 万元/年(单台机组)。

(6)项目实施为一次性投入,投资低、回报高,节能效果及机组安全稳定性明显提高。

烟道均流装置通成功解决了现有火电厂机组在引增合一改造、脱硫吸收塔超低排放改造对烟道改动后,导致的两台引风机电流偏差大和烟道内部流场紊乱、烟道积浆等问题。两台引风机出口差压由60 Pa 降低至11 Pa,引风机电流降低约20 A(6000 V 电机),烟道阻力由230 Pa 降低至120 Pa,减阻110 Pa,年节电约50 万千瓦时,机组经济性指标得以提高;减少烟气入口浆液堆积结垢,为提高脱硫吸收塔脱硫效率提供了有利条件,减少了人员维护及清淤费用,提高了设备安全可靠性。

4 结束语

随着国家对节能环保要求不断提高,发电企业在确保设备安全稳定运行的同时也要控制能耗指标,通过该烟道均流装置不仅易于实施、低投资高回报、改善烟气流场,降低能耗,而且提高了设备安全可靠性,在发电企业中有较大发展前景。