脉冲涡流与声发射在压力容器检测中的应用

剡 亮,李明娥

(酒泉市特种设备检验所,甘肃酒泉 735000)

0 引言

压力容器广泛应用于石油化工等行业,随着科技的发展,压力容器运行工况比以前更加复杂严苛,更容易出现化学腐蚀、环境开裂、材质劣化等损伤模式而导致失效,造成介质泄漏甚至爆炸,危及生命财产安全,造成巨大经济损失。常规压力容器全面检验要清空原料、开罐、清洗、置换、去保温和打磨等,程序复杂,而且要求停机,耗时长、任务量大,且保温层造价高,影响企业经济效益。在不打磨、不开罐情况下安全、高效、快捷、低成本进行检测,并评估容器安全状况逐渐成为趋势。目前比较流行的检测方法主要包括热成像技术、脉冲涡流技术和声发射等技术,本文主要探讨脉冲涡流与声发射检测在压力容器检测中的优势和应用,在不拆保温、不开罐情况下提高检测效率,分别在线检测压力容器壁厚变化、腐蚀及活动性缺陷等情况,从而评估其安全可靠性能,最大限度避免发生安全事故。

1 脉冲涡流检测

脉冲涡流检测(PEC),是一种通过脉冲电流通入激励线圈,激发产生脉冲瞬变磁场,通过电磁感应使该磁场中的试件产生感生瞬时脉冲涡流,瞬时脉冲涡流通过感应产生再生瞬时磁场,最后再生瞬时磁场在检测线圈上感应出随时间变化的瞬时感应电压信号,通过此方法能够方便快捷地检测金属试件中的缺陷,进而实现检测目的的无损检测技术。脉冲涡流检测无须停机、无须打磨防腐层、无须拆除包覆层、低成本、环保、安全可靠,使得该技术在带包覆层压力容器因腐蚀或侵蚀引起的壁厚减薄检测方面具有安全可靠的优势,在未来压力容器、压力管道和锅炉等承压设备无损检测方面具有十分广阔的发展前景。脉冲涡流检测系统原理如图1 所示。

图1 脉冲涡流检测系统原理

脉冲涡流无损检测系统主要由信号发生器、功率放大器、激励线圈、数据采集卡和PC 机组成。与常规涡流检测技术相比,脉冲祸流检测具有诸多优点:①脉冲涡流信号激励及响应频率范围广,穿透深度大,信息量丰富,方便缺陷识别和安全评估;②实现对感应磁场进行时域的瞬态分析;③由于材料结构变化产生的噪声信号,可在测量结束后进行处理和补偿;④成本低,但检测结果精确度高;⑤脉冲涡流采用脉冲信号激励,传感器灵敏度高,设备渗透深度足够深;⑥检测方法简单、速度快、效率高、安全可靠。随着对脉冲涡流理论的深入研究及计算机科学信号处理技术的快速发展,脉冲涡流检测的精准性和实用性大大提高,相比于超声检测,脉冲涡流检测对于材料表面或近表面缺陷有着较高的检出率,而且在材料腐蚀和壁厚测量方面也具有十分重要的意义。

2 声发射检测

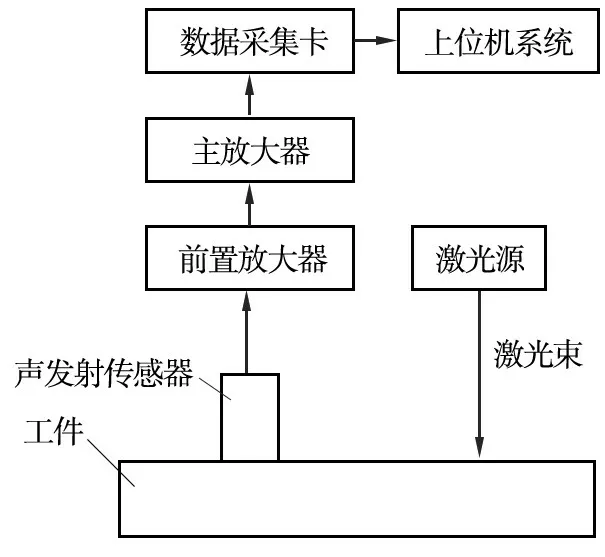

金属材料断裂会释放储存能量,产生弹性波。声发射检测(AE),是声发射源发射的弹性波到达材料表面,引起可用声发射传感器探测的表面位移,探测器将材料的机械振动转换为电信号,然后再被放大、处理和记录。在材料加工、处理和使用过程中的位错运动、裂纹萌生与扩展、断裂、热胀冷缩、承受载荷变化等都可能会引起内应力的变化,产生声发射信号,对感应到的声发射信号进行综合分析,推断出材料产生声发射信号的原因,进而达到检测目的。声发射检测系统原理如图2 所示。

图2 声发射检测系统原理

声发射检测系统主要由声发射源、传感器、数字模块(信号放大器)、信号采集与处理系统和记录与显示系统等部分组成。与其他无损检测手段相比,声发射检测具备:①可以随时进行在线检测,实现实时动态监控检测和结果评定;②对扩展性缺陷具有很高灵敏度;③可对大型成套设备进行整体性检测;④几乎不受材料性能、组织及缺陷所处位置和方向的影响;⑤方法简单,费用低,可以与其他试验同步进行。实际检测中,声发射检测常用来确定声发射源位置,根据各个声源的信号强度,分析判断声源的活动性,实时评价待检设备的安全性。对于检测过程中的超标声源,要用其它无损检测方法进行复检,以确定缺陷的性质、位置和大小。

3 脉冲涡流与声发射检测在压力容器全面检验中的应用

3.1 脉冲涡流检测在压力容器全面检验中的应用

脉冲涡流检测,是近年来在传统涡流检测基础上新兴起的电磁无损检测技术,具有成本低廉、安全可靠、综合效率高、易于实现自动化特点,能检测出压力容器中通孔和表面裂纹等缺陷,通常采用穿过式线圈来检测通孔,扁平放置式线圈检测表面裂纹。压力容器大多使用铁磁性材料,在不同的磁场强度作用下会产生磁导率差异,必要时设置磁饱和装置,对检测区域施加强磁场,使其磁导率趋于稳定。

脉冲涡流检测结果反映探测区域的平均壁厚,通常受待检设备及包覆层材质、厚度和温度等因素的影响。通过对某企业常减压车间带包覆层的待检压力容器和管道进行检测,检毕后用超声波测厚仪进行复测,对比分析检测结果可知,虽然脉冲涡流检测的结果存在一定误差(±0.05 mm 以内),且测得最厚区域位置不一致,但壁厚分布基本一致,尤其是壁厚较薄区域位置和超声检测结果基本一致,所以脉冲涡流检测在压力容器及管道壁厚减薄检测应用方面具有较高的实用性和可靠性[1]。压力容器表面裂纹缺陷,通常采用磁粉或渗透检测,这两种方法都要求对设备表面进行打磨、去除保温层和防腐层,费时费力,成本高,且都无法进行在线检测。

因此对有防腐层的容器,采用电流扰动磁敏探头的脉冲涡流检测技术检测焊缝表面裂纹,此项技术允许焊缝表面较为粗糙或带有一定厚度的防腐层,可实现压力容器焊缝外表面裂纹的快速在线检测,可疑部位进行磁粉或渗透复验,以确定缺陷的具体位置和大小[2]。

3.2 声发射检测在压力容器全面检验中的应用

声发射检测技术最早起源于德国,在发达国家已得到广泛应用,我国在此领域虽然起步较晚,但是经过科技研发人员的不断努力,也已经取得很大进展。声发射检测技术是一种动态无损检测方法,可以检测出长度小于0.01 mm 的裂纹扩展,主要应用于研究应力腐蚀断裂和氢脆,检测马氏体相变,评价表面化学热处理渗层的脆性,以及监测焊后裂纹产生和扩展等[3]。在工业生产过程中,该技术已经广泛应用于压力容器、锅炉、管道等大型承压设备的水压试验,检测渗透和泄漏,以评定缺陷的危险性等级,也可连续监测高压承压设备构件的完整性,作出实时报警。

声发射检测对线性缺陷十分灵敏,金属试件进行拉伸试验,当应力趋近于材料屈服强度时,声发射率快速升高,达到峰值后逐渐降低,这通常是材料内部位错运动造成的。如果被检设备存在裂纹等缺陷,裂纹尖端处应力集中,致使该部位更早进入塑性变形区域而引发声发射信号,这为压力容器检验时发现裂纹等危害性缺陷提供基础[4]。对金属试件进行反复加载和卸载试验时,人们发现加一次载荷使材料发出声发射信号后撤销载荷,第二次再加载荷不超过第一次应力值时,就没有声发射信号产生,这一现象被称为“凯赛尔效应”,常被用于压力容器的全面检验[5]。

根据“凯赛尔效应”,在用压力容器运行过程已承受过一定载荷,全面检验时再进行压力试验,如果试验压力不超过运行状态下的最高工作压力时,则没有声发射信号,此时可能造成缺陷的漏检。因此在做压力试验时,试验压力一定要高于正常运行状态下最高压力才有可能避免缺陷漏检。压力容器在长期运行过程中,受交变载荷作用易产生疲劳裂纹或应力腐蚀裂纹等缺陷,此时如果加载较小的压力载荷下就可以产生声发射信号。因此,在压力容器全面检验过程中用声发射检测就能发现裂纹扩展信号[5]。

4 结语

随着检测技术手段不断进步,常规无损检测已经难以更好满足检测的需要,所以必须研究开发新的检测手段来补充,对于带保温、防腐层或因生产工艺原因无法停车进行内部检验的压力容器,脉冲涡流与声发射检测技术与其他无损检测相比,在金属缺陷、应力、热成像检测方面具有独特的优势[6],通过脉冲涡流检测技术,可以检测压力容器壁厚变化及腐蚀情况,声发射检测技术,可以检测压力容器活动性缺陷变化情况,两种检测方法相互补充,可以大大提高检测的全面性和精准性,有助于进一步提高检验效率和降低检验成本,保证在用压力容器安全稳定运行。