钢厂冷床托辊轴装配制造工艺的优化

谢 龙,张琪锋,曾祥泉

(江西新钢机械制造有限责任公司,江西新余 338004)

0 引言

冷床在冶金钢铁行业中是种专用冷却设备,用来冷却热轧、热处理后的板材。板材轧制后或某些特殊板材,为了提高产品的机械性能,需对板材进行回火、正火、淬火等热处理。通常在轧制或热处理后板材表面均保持较高温度,通常有700 ℃甚至更高。为了降低工作环境温度,防止板材在后续剪切工序出现蓝边现象,保证板材正常机械性能,需要将板材进行冷却,一般冷却至300 ℃以下,此工序一般在冷床上进行。

冷床在轧制工艺流程中,一般布置在轧机或加热炉后。全套设备由冷床输入辊道、冷床上料装置、冷床本体、冷床下料装置、冷床输出辊道等组成。在冷床全套设备中,尤以冷床本体最为重要,它是直接将板材进行冷却的承载设备。辊盘式冷床因其结构紧凑、工艺性能好、制造维修方便,广泛应用在轧制板材车间内。

1 冷床改造内容

某钢铁厂技改中板3 m 改造项目中就增加二项热处理冷床项目,其中一处布置在轧机、矫直机后,冷床尺寸为39.8 m×36.5 m,另一处布置在正火炉后,冷床尺寸为11 m×28 m。某公司承制的冷体本体主要包含10 种共576 根长度4~6 m 的托辊轴,2 种规格3926 件滚盘、托盘,6 种2974 件套筒等组成。冷床本体总重约1165 t,本体零件结构十分繁杂,数量及种类多,原材料涉及到圆钢、钢管、铸件、锻件等各种类型原材料,加工方法涉及到车、铣、刨、磨、镗、钻等各种加工方法。因工期紧任务重,如果按常规的工艺组织安排生产,其难度相当大。因此合理安排工艺,优化产品结构对设备的按时完成就显得极为关键。冷床项目由钢铁设计院设计,通过工艺分析发现在制造过程中存在以下加工难点:

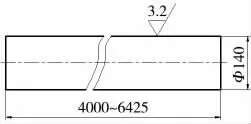

(1)冷床托辊轴长度规格多,数量多,设计要求托辊轴直径在全长上均保证h7 级精度,表面粗糙度要求在Ra3.2 μm 以上(图1);4 种托辊轴共193 件,已超出公司C6110 车床的5 m 加工范围;工件长度与直径之比L/D 在30~45,属细长轴加工范畴,加工过程中极易出现变形,难以达到图纸的圆柱度要求。

图1 冷床托辊轴

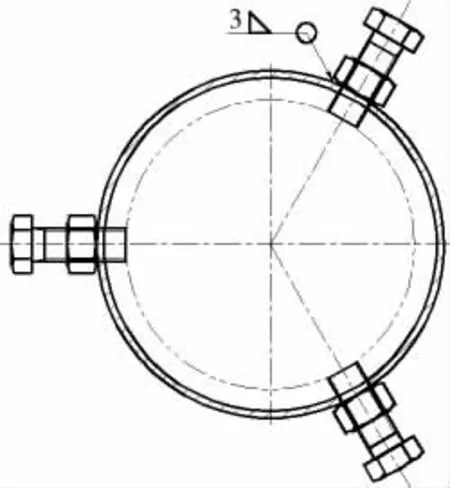

(2)托辊轴上安装滚盘的结构形式由3 种键组成,最后一件平键的长度需要现场配制,之后用手电钻在长轴上钻孔,用键将滚盘固定在长轴上,结构形式复杂,装配困难(图2)。

图2 滚盘键安装

(3)长轴热处理变形难以控制。

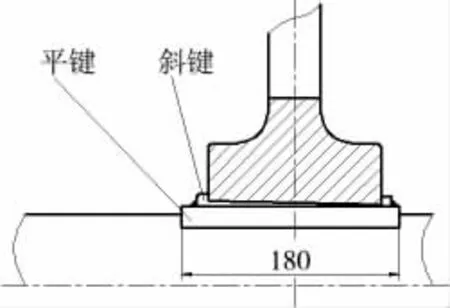

(4)套筒(Φ168 mm×3.5 mm)上避让托辊轴上键的槽加工尺寸太大,属于薄壁件加工范畴,加工难度较大;套筒用6 件M16×45 mm 螺栓顶住长轴,防止长轴转动时套筒因碰撞托辊轴而发出噪声(图3)。

图3 套筒安装

2 工艺措施

针对上述加工难点,认真分析产品结构、装配形式,从保证冷床功能出发,找出最优化、最合理的结构形式,方便加工、提高效率,确定合理的加工工艺,确保冷床本体制作顺利完成。

2.1 降低托辊轴非配合面的加工要求

通过结构分析,发现托辊轴上仅每隔1 m 装配一处滚盘,其余各处并无装配要求,因此为降低加工、装配难度,仅保留装配处的Φ140 mm(h7)及表面粗糙度Ra3.2 μm 要求,而不装配处尺寸精度和表面粗糙度要求降低,缩短车削加工时间,降低滚盘安装难度,提高工作效率(图4)。此项改进后,长托辊轴车削加工时间由16 h降为7 h,提高工效128%。

图4 冷床托辊轴改进

2.2 改进工装和工艺

因托辊轴外圆车削工序集中在2 台C6110 和1 台C6180 上,为扩大可利用设备数量,将2 台C630 导轨对接,重新灌浆,校平导轨,重新利用加工能力受限的C630 车床。而对C6110 车床,制作了1件2 m 的对接导轨,将C6110 车床加工能力延伸到7 m,解决了设备无法加工4 种托辊轴的难题。

细长轴加工变形是金属加工中较难处理的工艺问题,为提高加工质量,采取以下加工措施:①改进工件装夹并反向进给;②使用三爪跟刀架;③增大车刀主偏角,减少径向切削分力;④加工前对弯曲变形严重的托辊轴进行矫直。

2.3 改进滚盘装配结构

原设计托辊轴上滚盘安装方式复杂:轴上键槽加工长度343 mm,滚盘轴向通过最后装配的键配做键长后钻孔,用紧定螺钉定位(图2)。为减轻装配强度,提高托辊轴键槽铣削及装配效率,改进辊盘安装形式,键槽长度由343 mm 降为180 mm,滚盘轴向通过平键与键槽紧配合,并焊接挡块定位,键数量由3件减少为2 件(图5)。原设计用斜键斜面传递转矩,现改为用平键二侧面和楔键斜面传递转矩,改进后的联接原理比原设计更合理。经此项改进后,每件键槽铣削时间由0.5 h 下降为0.2 h,提高效率150%;每件滚盘安装时间由0.3 h 下降为0.1 h,效率提高200%,每套滚盘用键费用降低费用150%。

图5 滚盘键安装改进

2.4 改进托辊轴毛坯选型

根据GB/T 702—2017《热轧钢棒尺寸、外形、重量及允许偏差》45#圆钢锻材最高精度组别第一组规定,在每米内弯曲度在2.5 mm 内,托辊轴加工余量至少在15 mm 以上,因而托辊轴毛坯直径至少要选Φ155 mm。为提高经济效益,托辊轴并不是在全长上均有装配要求,因而将托辊轴毛坯直径选定在Φ150 mm。经此项改进后,材料由Φ155 mm 改为Φ150 mm,可节省材料30.1 t。

2.5 改进托辊轴热处理工艺

根据中国机械工程学会热处理分会主编的《热处理节能技术》所阐述的理论和实际试验结果,直径Φ140 mm 的45#钢长轴进行调质并不比正火更优越,其抗拉强度仅由640 MPa 降为600 MPa,下降约6.25%,屈服强度由385 MPa 降为355 MPa,下降约7.8%。根据第三强度理论校核,其强度安全系数由29.2下降为26.8,仅下降7.5%,仍远远大于常规安全系数要求。因此将原定的加工工艺“粗车—调质—精车”调整为“正火—精车”,以减少加工变形。根据工件的体积与表面积之比(V/A)选择合理的加热时间而省去多余的保温时间,由原调质所需8 h下降为正火所需2.5 h,提高工效220%。经此项改进后,材料由Φ155 mm 改为Φ150 mm,热处理时间由1152 h 下降为360 h,按300 kW 井式炉计算,可节省能耗237 600 kW·h。

2.6 改进套筒结构

原设计托辊轴上键槽长度为343 mm,为保护托辊轴不受板材热应力影响而设置的套筒上,必需开出长220 mm 的让位槽。套筒规格为Φ168 mm×3.5 mm,由于让位槽太长,所需冲压力超过公司现有冲床能力,只能在铣床上加工,效率低。而将托辊轴上键槽变为180 mm 后,套筒上的让位槽相应变为40 mm,就可以利用现有冲床直接冲压加工,减少材料和加工费用(图6)。经此项改进后,每件套筒节省加工让位槽和孔时间1.5 h,节省6 套联接螺栓。

图6 套筒改进

3 改造成果

通过上述工艺优化,冷床本体制作质量和工期有明显提高,中板冷床本体项目在工期内顺利制作完成,一直正常运行,为技改中板改造项目提供了设备保障。冷床本体项目的顺利完成,推动公司业务量的提升,对承制相同类型产品提供了宝贵的制作经验。公司在后续又为厚板厂承制了1#~4#同类型冷床共1500余吨产品,再次降本增效,取得了良好的经济效益。