原油加热炉盘管清洗研究与应用

吴志虎,张 勇,弓朋斌

(西南油气田塔里木油气工程分公司,新疆库尔勒 841000)

1 原油加热炉现状分析

某天然气处理站原油稳定装置原油加热炉负责加热原油后分离出原油中的轻组分进行原油稳定,是此原油稳定装置中的关键核心设备。原油加热炉设计热负荷14.47 MW(采用单排管单面辐射圆筒型立式加热炉),中心圆直径6932 mm、总高39 414 mm;原油分4 路在对流室预热进辐射室加热后出炉(4 进4出每根独立流程,每根管容积约4 m3)。加热炉于2005 年建成投运,随着装置运行时间的延长,炉内各原油支管线出现了明显的偏流现象,严重影响安全生产,初步判断偏流的成因是加热管内部结垢。根据管内流体判断,结垢物应以原油高温积碳生成的垢为主。原油加热炉结构见图1。

图1 原油加热炉结构示意

2 垢样分析、实验

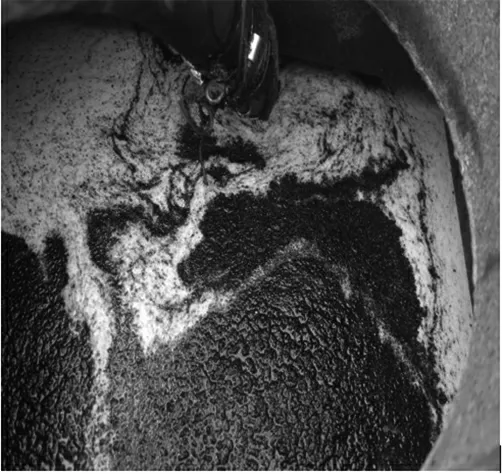

因加热炉炉管内垢样只有割破炉管才能取出,因此选用从炉管出口汇管进泵前的过滤器内取出的脱落固体垢(此泵过滤器经常堵,堵塞物判断为炉管脱落垢样)作为试样,垢样呈片状、黑色、厚度约2.0 mm,质地坚硬、密度大,浸泡不溶于水、酸液,难溶于碱液中,见图2。

图2 过滤器取出的垢样

采用EDAX 及X-Ray 仪对垢样成分进行分析,垢物中含有较多的O、Ca、S 和Fe 元素及少量的Na、Mg、Al 和Si元素,其主要成分为CaSO4,见表1。

表1 垢样成分分析结果

3 溶垢实验

3.1 清洗剂溶解性实验

实验数据见表2。使用1#、2#、3#、4#垢样加入清洗剂+酸洗液后,通过3 次浸泡清除后,3#清垢剂除垢率达99%以上,符合清洗除垢标准要求,见图3。

图3 第三次清洗后3#、4#样品

表2 不同清洗剂溶解性验证试验数据

3.2 酸洗液的安全性验证

酸洗液缓蚀性能对比实验数据见表3,其中,静态腐蚀挂片实验采用两组平行样取平均值(6 h),对比腐蚀速率。实验结果:腐蚀速率远低于标准SH/T 3547—2011 规定的6 g/m2·h,见图4。

图4 静态缓蚀实验挂片

表3 酸洗液缓蚀性能对比实验数据

3.3 实验结论

3#专用清洗液符合清洗除垢标准使用要求,酸洗液腐蚀速率控制在标准SH/T 3547—2011 规定6 g/m2·h 范围内,符合使用标准要求。

4 清洗剂反应机理及技术思路

螯合反应是一种能和重金属离子发生螯合作用形成稳定的水溶性络合物,能提供氮原子和羧基氧原子与金属配合,可以把需要配位的钙离子紧紧包裹起来,生成极稳定的产物金属-螯合物,可溶于水,螯合剂分子结构见图5。

图5 螯合剂分子结构

表面活性剂对污油污泥起浸润、增溶、清净、分散、乳化、去污、渗透、粘泥剥离作用;酸洗液对硫化物、亚硫酸盐、碳酸盐、氧化物起分解的作用;缓蚀剂对金属表面的成膜保护、腐蚀防护、粘泥剥离起作用;钝化液对金属表面起磷化成膜的作用。

5 清洗工艺流程

根据加热炉垢样的性质及溶垢实验结果,确定清洗流程及清洗工艺。

清洗工艺流程:排油→扫线→(第一次)硫酸钙专用清垢剂→水冲洗→酸洗→水冲洗→(第二次)硫酸钙专用清垢剂→钝化→水冲洗→吹扫待用的处理。预计每次清洗,硫酸钙专用清垢剂须循环浸洗2 次,第一次48 h,第二次30 h 左右;酸洗液须浸洗6~10 h(安全起见,控制总体时间);钝化6 h,观察出液情况。清洗液第一次使用后回清洗罐中备用,第二次清洗须补充一部分未使用的专用清垢剂或酸洗液,补充后重复利用。

为实现上述工艺过程,根据炉前工艺管网和炉子的结构,需要将加热炉原油进出口管道上的扫线管道改为清洗液进出口管道,用耐热耐酸碱管线将清洗用的泵和配液槽与炉子连接起来,4 只U 形管形成串联,即建立清洗工艺流程(图6)。需配1 台配液槽,分别配制硫酸钙专用清垢剂、酸洗液、清水,用后清洗,连接清洗流程,阀门控制。

图6 化学清洗工艺流程

通过实施化学清洗,达到清洗结垢70%以上,实现设备平稳运行的目的。

6 现场清洗实施过程

6.1 化学清洗操作规程

为确保清洗质量,化学清洗应严格实施以下工作。

(1)确定清洗工期后,关闭运行炉子的20 号、21 号阀,打开放污阀和紧急放空阀排放原油,然后进行扫线,最大限度地清除管线内余油。

(2)建立化学清洗站。根据流程图,对接清洗流程、安装清洗设备、完成后注水和启动清洗泵,进行试验,确保清洗系统的密闭性。

(3)根据清洗工艺,按硫酸钙专用清洗剂、酸洗液、钝化液顺序,按工艺流程逐步清洗除去油垢、结焦、无机盐垢等。清洗时,最好能实现正反洗交替进行,清洗过程中,加热炉可间断性地低负荷运行,将清洗液出炉温度控制在50 ℃左右,以提高清洗液的清洗效果,缩短清洗时间。

(4)质量监控。每天化验记录清洗液的浓度和浊度、pH 值等技术参数,以及记录炉子进出口管子上的温度读数。根据参数变化情况,加剂或加水调配清洗液,确保清洗液质量。

(5)钝化处理。酸洗完成后,用钝化液对管线进行钝化处理,钝化时间6~8 h。

(6)清洗时间。估计开始施工到清洗结束需6 d 左右。

(7)废液处理。排放至甲方干化池自然降解。

6.2 工艺控制及记录

(1)硫酸钙专用清洗剂清洗48 h 后用清水清洗2 h。温度:30 ℃,配专用清洗剂25%(4000 kg+清水12 000 kg),pH 值为8,循环清洗48 h。清洗结束后清洗液回收,第二次备用。补充清水冲洗2 h。清洗记录见表4,现场取样及浊度分析见图7。

表4 专用清洗剂+清水冲洗记录

图7 清洗前后效果比较

溶液状态:浑浊变至澄清。加热炉内用清水冲洗,浊度为8 mg/L,使用硫酸钙专用除垢剂后,浊度最大为8.95 g/L,有大量的盐溶于清洗液中。现场取水样观察,从清洗前含油清澈→含油略浑浊→含油浑浊发黑,肉眼不能识别,表明溶液的浊度越来越大,污垢溶解量增大。清洗结束时循环罐口有大量的浮油和污垢(图8)。

图8 循环罐口清洗出的浮油和污垢

(2)酸洗9 h +清水冲洗。酸洗液配制:盐酸(1500 kg)+L826(60 kg)+耐酸渗透剂(100 kg)+助溶剂(40 kg)+清水(14 t)≈16 t酸洗液(浓度10%)。

控制清洗温度30 ℃以内,pH 值为1~2,溶液状态清澈变至浑浊,循环清洗9 h。结束用清水冲洗,至pH 值为4 为止。酸洗期间,检测循环罐口H2S 浓度为8~10 ppm(10-6),水色发红,说明有铁锈和硫化物污垢被清除。见表5、图9。

表5 酸洗+清水冲洗记录

图9 酸洗液状况

对酸洗液腐蚀效果的验证:使用现场酸洗液,对20#钢腐挂片蚀情况见表6、图10。由评价数据可以看出,该酸洗液配方在短时间对金属的腐蚀率远低于工业管线酸洗标准SH/T 3547—2011 规定6 g/m2·h,符合安全高效清洗的范畴。

表6 腐蚀验证数据

图10 挂片腐蚀情况

(3)专用清洗剂二次清洗(36 h)。控制温度:30 ℃,pH 值为8,使用第一次回收清洗液15 000 kg+专用清洗剂1000 kg,清洗液浓度为10%,循环清洗34 h。二次清洗记录见表7,现场取样见图11。

图11 二次清洗清洗液效果比较

表7 专用清洗剂二次清洗记录

根据取样时间先后顺序,瓶中的水样颜色由无色变浅直至深黑,专用清洗剂溶垢量越来越大,达到最大溶解度后,清洗液保持颜色;浊度(悬浮物)含量最大到2.1 g/L,再次清洗盐类。

(4)钝化6 h,清水冲洗3 h,扫线后准备投用。温度35 ℃,pH 值为8,在专用清洗剂中投入聚磷酸三钠50 kg 钝化,循环6 h,清洗液排放彻底。清水替液清洗3 h,边洗边排放。

钝化过程中保持pH≥8,清洗液颜色和浊度不变。结束后清水冲洗,清洗液由浑浊→澄清。清洗彻底后,pH 值约为7。见表8、图12。

表8 钝化处理数据

图12 钝化液效果

7 清洗效果

通过化学清洗后,原油加热炉投运后盘管偏流问题得到了解决,装置运行3 个月内未出现偏流现象,加热炉运行平稳。

8 结论

(1)室内实验验证硫酸钙专用清垢剂清垢效果99.2%;酸洗液平均腐蚀速率指标≤6 g/m2·h,符合标准指标要求。

(2)使用硫酸钙专用清垢剂对加热炉盘管进行两次清洗,清洗液颜色、浊度变化明显,循环罐口出现大量的油污及污垢,均表明药剂去除系统的盐类、油污等垢效果明显。

(3)通过酸洗彻底去除加热炉盘管中的硫化物、亚硫酸盐、碳酸盐、氧化物等污垢(循环罐口检测H2S 浓度10 ppm(10-6));酸化缓蚀剂对碳钢的腐蚀防护作用显著,现场检测平均腐蚀速率1.012 g/m2·h,符合酸洗碳钢设备的安全标准要求。

(4)通过现场实施的清洗→酸洗→二次清洗→钝化的清洗流程,全面去除原油加热炉盘管内的污垢,达到石油化工设备清洗SH/T 3547—2011 标准要求,符合清洗设计要求。

(5)原油加热炉化学清洗后,3 个月内未出现偏流现象,清洗效果明显。