高炉液压泥炮漏泥问题分析及处理措施

丁立轩

(首钢京唐钢铁联合有限责任公司炼铁作业部,河北唐山 063200)

0 引言

液压泥炮是炼铁高炉炉前负责堵铁口的重要设备,液压泥炮由打泥机构、旋转机构、液压控制系统、自动化控制系统、恒温柜设备、操作系统等组成,在大型高炉中应用广泛。首钢京唐钢铁联合有限责任公司炼铁作业部曾多次发生泥炮在堵口过程中炮头与炉门间漏泥,或者有炮泥少量挤出的现象。炮泥挤出会造成炉门内炮泥量过少而不能有效堵口,严重时甚至会造成炮头烧毁[1]。

1 炉前液压泥炮工作原理及特点

1.1 液压泥炮工作原理

泥炮是高炉出铁完成后堵铁口的专用机械,收到堵口命令后,泥炮按照预设泥量和喷射速度完成出铁口封闭过程。泥炮要在全风压下把炮泥压入铁口,所以其压力应大于炉缸内压力,其打泥活塞总推力,打泥压和力度等能有效堵塞出铁口通道和修补炉缸前墙,使前墙厚度达到所要求的出铁口深度,泥炮应有足够的推力,以克服较密实的堵铁口泥的最大运动阻力,并将堵铁口泥分布在炉缸内壁上,泥炮应工作可靠,能适应高炉炉前高温、粉尘的恶劣环境。

1.2 泥炮液压原理

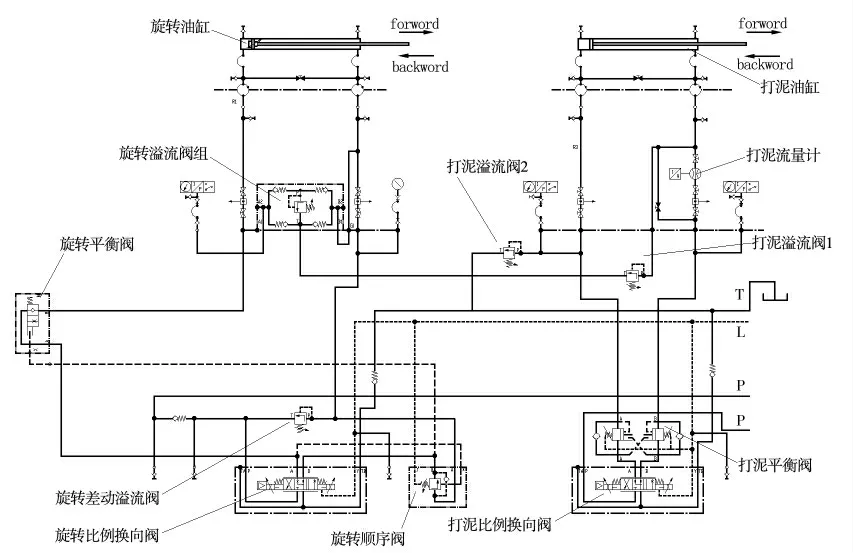

液压泥炮在油缸带动下进行旋转和打泥动作。如图1 所示,动力站输出30 MPa 压力油通过P 管进入系统,压力油通过旋转比例换向阀,此时比例换向阀右侧得电,旋转平衡阀得电状态,压力油通过平衡阀节流侧进入油缸的无杆腔,此时泥炮向前旋转;当旋转比例换向阀左侧得电,压力油通过旋转顺序阀进入油缸的有杆腔,这时泥炮向后旋转;当旋转比例换向阀处于中位时,压力油通过差动溢流阀形成有杆腔与无杆腔的差动连接,旋转顺序阀起到压力再生的作用,其中旋转溢流阀组起到超压安全泄荷(35 MPa泄荷)作用。

液压泥炮的打泥动作通过打泥比例换向阀控制,压力油通过打泥比例换向阀、打泥平衡阀顺序阀,到油缸的有杆腔或者无杆腔实现油缸的伸缩从而控制泥炮打泥机构的动作,其中油缸有杆腔与无杆腔油管分别配有一组溢流阀,起到超压泄荷(35 MPa 泄荷)作用,油缸有杆腔油管配有流量计用于测量打泥速度和流量。

2 液压泥炮漏泥分析及处理

2.1 液压泥炮漏泥情况

液压泥炮与开口机、移盖机配合使用,是高炉炉前出铁生产中的重要设备,泥炮使用中炮头与炉门间漏泥是制约生产顺稳的一个因素。根据投产运行以来经常发生的泥炮漏泥情况,重点分析液压系统存在的问题与泥炮漏泥现象的关联性,其中,将溢流阀调至最大使其无安全泄荷;泥炮漏泥即为炮头与炉门产生缝隙,在打泥过程炮泥溢出的情况,为泥炮旋转机构发生问题;在液压系统中,压力丢失或者内泄问题均可在第一时间判断某单向阀不严的情况,逐一排查即可。

(1)泥炮在炉门位置发生漏泥现象后将炮身向后旋转,炮身到中间位置停止动作则有炮身缓慢向炉门方向爬行,再对照图1 液压原理,泥炮处于停止位置时比例换向阀是在中位,而泥炮仍向前溜车则为有杆腔压力有丢失现象,则可根据有杆腔连接的油路系统判断旋转溢流阀组或者顺序阀有内泄情况,再继续关闭溢流阀试车仍有此现象,即可以判断为顺序阀内单向阀内泄所致。

(2)泥炮在炉门位置发生漏泥现象后将炮身向后旋转,炮身到中间位置停止动作则有炮身缓慢向原始位置方向爬行,对照图1 液压原理,可认为泥炮无杆腔压力有丢失现象,则可根据无杆腔连接油路系统进行判断旋转溢流阀组或者平衡阀有内泄情况,再继续关闭溢流阀试车仍有此现象,则可以判断为平衡阀内单向阀内泄所致。

图1 泥炮液压原理

(3)泥炮在炉门位置发生漏泥。此种漏泥现象为当泥炮在打泥过程中压力超过20 MPa 时发生,现象为有少量炮泥挤出,但炮头与炉门接触仍良好,将泥炮打泥压力设定在20 MPa 以下时仍可以使用并不漏泥。

将炮身旋转到中间位置进行观察并无溜车和缓慢爬行的现象。参考图1 液压原理进行分析,当打泥压力稍高时,泥炮旋转机构承受压力变大,系统内压力少量丢失,炮身停在中间位置无异常,可判断非平衡阀和顺序阀问题,将旋转安全溢流阀关闭后再运行观察,该现象并无消失,则可判断为溢流阀组内单向阀弹簧松动造成随负载的增大引起的压力泄出。

2.2 液压泥炮漏泥处理措施

泥炮漏泥现象在液压方面即可以判断为平衡阀、顺序阀、溢流阀组的内泄所致,此3 种阀均内含单向阀,处理措施是将阀体用洗油进行冲洗即可。单向阀弹簧松动问题可通过更换单向阀解决。单向阀的失效大多为异物卡阻所致,因此在液压设备日常维护中,无论是保养中的更换滤芯或者在施工中的标准化操作,保持系统油液清洁度至关重要。

3 结语

通过对液压泥炮漏泥现象进行分析,结合液压原理对故障点位进行判断和处理,本文并未对导致泥炮漏泥的其他因素进行分析,如编码器故障、泥炮连杆故障、油缸密封损坏串油故障、操作不当等,仅通过液压原理有针对性地研究液压系统方面的问题,继而对液压设备日常维护中清洁度的重要性做了强调,以说明清洁度达标是液压系统运行稳定性的关键因素。