海上稠油热采开发天然气脱硫化氢方案研究

邱 波,王树达,罗 莹,邵海龙

(海洋石油工程股份有限公司,天津 300451)

0 引言

海上稠油热采开发目前正处于起步阶段,尤其是蒸汽驱开采,尚处于试验阶段。根据陆地油田多年的稠油热采开发经验,由于蒸汽驱开发是连续向地层注入高温蒸汽,在高温蒸汽作用下,地层采出液的伴生天然气将有很大概率含有高浓度的硫化氢。高浓度的硫化氢随井液进入平台正常处理流程后,将给平台的设备、管路、仪表、阀门等设备设施带来严重的腐蚀破坏,同时,可能逸出的硫化氢气体将给平台生产操作人员带来极大的人身安全隐患。

基于渤海某蒸汽驱开发的稠油热采项目,评估井液中所含的高浓度硫化氢对平台主工艺设备设施选材的影响,为确保平台生产操作人员人身安全,在综合考虑项目总体投资费用的基础上研究制定脱硫方案。

1 项目概况

油田项目位于渤海辽东湾海域,新建1 座稠油热采开发中心处理平台CEPA,设计运行寿命20 年。平台有32 口生产井,项目正式投产后,前8 年采用蒸汽吞吐方式开采,后期转蒸汽驱方式开采。蒸汽吞吐开采阶段所需的注热蒸汽温度为356 ℃,蒸汽压力为15.9 MPaG,蒸汽干度为过热10 ℃;蒸汽驱阶段所需的注热蒸汽温度为327 ℃,蒸汽压力为12.4 MPaG,蒸汽干度为1 ℃。根据油藏提供的数据,蒸汽驱阶段平台井口采出液的伴生天然气中硫化氢含量将达到4×10-3。如此高的硫化氢含量使得平台工艺处理流程必须考虑硫化氢的脱除,以确保平台日常生产人员的人身安全。

2 硫化氢产生机理

研究认为稠油热采开发过程中硫化氢产生机理主要有两个方面:含硫有机化合物热裂解(TDS)产生硫化氢,硫酸盐热化学还原反应(TRS)产生硫化氢[2]。原油中的硫元素主要以硫醇、硫醚等形式存在,地层中的硫元素则主要以二硫化物、硫酸盐等形式为主。在稠油热采开发过程中,尤其是蒸汽驱开发开采过程中,高温蒸汽源源不断的注入地层,含硫化物在高温条件下将发生热分解或发生热化学还原反应,进而生成硫化氢。注热开采的温度越高,持续时间越长,硫化氢含量越高。

含硫有机化合物热裂解(TDS),主要是指含硫有机化合物(如硫醇、硫醚等)在热力作用下,含硫杂环断裂形成的硫化氢,又称为裂解型硫化氢。稠油热采开发注蒸汽温度一般在300 ℃以上,在此温度下,由于含硫化合物化学性质不稳定,容易发生热分解反应,生成硫化氢。

硫酸盐热化学还原反应(TRS),主要是指在一定温度条件下(一般是在120 ℃以上高温),在一定的地层压力下,原油中的烃类或有机物和硫酸盐(如硫酸钙、硫酸镁等)发生反应,生产硫化氢和二氧化碳。而稠油热采开发过程中,所注蒸汽温度在300 ℃以上,较高的温度加速该反应速率。

3 天然气脱硫化氢的常规处理方法

根据陆地石油石化行业经验,天然气脱硫化氢的方法按脱除过程可以大体分为两个类别:干法脱硫和湿法脱硫。干法脱硫是将含硫化氢气体通过固体吸附剂进行脱除,湿法脱硫是将含硫化氢气体通过液体吸附剂来洗涤脱除。

干法脱硫所使用的固体吸附剂有氧化铁、氧化锌、氧化锰、活性炭、泡沸石和分子筛等,目前使用较多的是金属氧化物吸附剂。金属氧化物与硫化氢反应生成金属硫化物和水,再通过氧化反应,由金属硫化物和氧气反应生成金属氧化物和单质硫,以实现金属氧化物的再生和单质硫的回收。干法脱硫的设备一般由脱硫塔和再生塔组成,初始投资较大,固体吸附物使用一段时间后将失效,需要定期更换,日常操作维护费用较高,适合于硫化氢处理量较大,单质硫产量较高,回收价值较大的工况。

湿法脱硫根据吸附剂的不同,又可分为化学吸收法和物理吸收法。化学吸收法使用可与硫化氢发生酸碱中和反应的碱性溶液进行吸收,再用氧化还原法将硫化氢氧化成单质硫。物理吸收法利用有机溶剂吸收硫化氢,可用于处理量较大、含硫量较高、脱硫精度不高的流程,再通过升温或减压方法解析出硫化氢进行回收处理。湿法脱硫设备较简单,但吸附剂是一种消耗品,需要定期补充,日常操作维护费用较高,适合于脱硫处理精度不高、对单质硫的回收要求不高的工况。

4 硫化氢脱除方案研究

4.1 平台主工艺流程

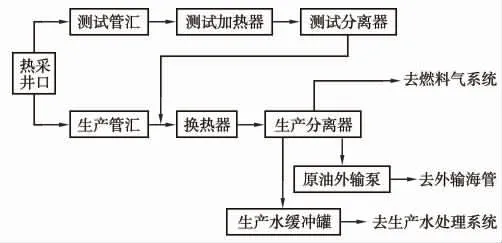

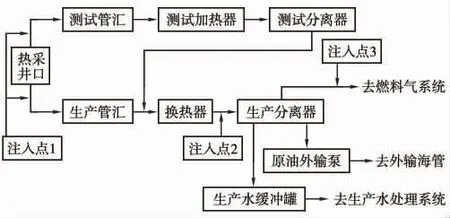

图1 为CEPA 平台主工艺流程,从热采井口区采出的单井井液根据平台流量测量需求,分时导入测试管汇、测试加热器和测试分离器进行气液分离后的计量;正常操作流程下,各热采井口的采出液通过生产管汇汇集后,进入换热器升温降黏,进入生产分离器完成油、气、水三相分离,分离出的含水50%左右的原油通过原油外输泵输送至外输海管,分离出的伴生天然气进入燃料气系统进行一步处理成平台蒸汽锅炉等用户所需的合格燃料,分离出的生产水进入生产水缓冲罐缓存后,进入生产水处理系统进一步处理成井下射流泵所需的动力液。原油产量为560 m3/d,伴生天然气产量为4300 m3/d,生产水产量为1300 m3/d。

图1 CEPA 平台主工艺流程

4.2 硫化氢腐蚀影响评估

通过对主工艺流程开展硫化氢腐蚀评估,当井口硫化氢浓度达到4×10-3时,考虑工艺流程中注入缓蚀剂,且缓蚀剂抗腐蚀效率达到80%的前提下,在平台设计寿命20 年期间内,井口至生产管汇,以及生产管汇至换热器这一流程中的所有仪表、管线、阀门都需要按316L 不锈钢选材。热换器至生产分离器,生产分离器的油、气、水三相出口,以及原油外输泵出口至海底管线均按碳钢+3 mm 腐蚀余量选材。详细的选材评估见表1。

表1 硫化氢对主工艺流程设备、设施腐蚀影响评估表

虽然主工艺流程的设备、设施材料选型总体与常规油田项目相比提高不多,不会给项目整体投资带来较大影响,但生产分离器气相出口的天然气将输送至燃料气系统进一步处理成合格天然气给平台蒸汽锅炉作为燃料使用,如此高的硫化氢含量(5.08×10-3)如不处理无法作为燃料使用,且天然气中的硫化氢一旦逸出,将给平台生产操作人员带来极大的人身安全隐患,故主工艺流程仍需考虑脱硫化氢处理。

4.3 硫化氢脱除方案

项目伴生天然气量较少,伴随井口采出液产出的天然气量仅有4300 m3/d 左右,即使随着工艺流程降压,从原油中再析出部分天然气,天然气量也仅有7000 m3/d 左右。由于天然气量较少,采用干法脱硫工艺不经济,且干法脱硫工艺的处理效果受脱硫剂表面pH 值、含水量、操作温度、天然气含水率等因素影响较大,因此不作为海上平台天然气脱硫化氢的优选方案。

由于天然气量不大,适合采用湿法脱硫工艺。现阶段湿法脱硫化氢的工艺较常用的有络合铁脱硫化氢和注三嗪药剂脱硫化氢。下面就这两种脱硫化氢工艺进行比选。

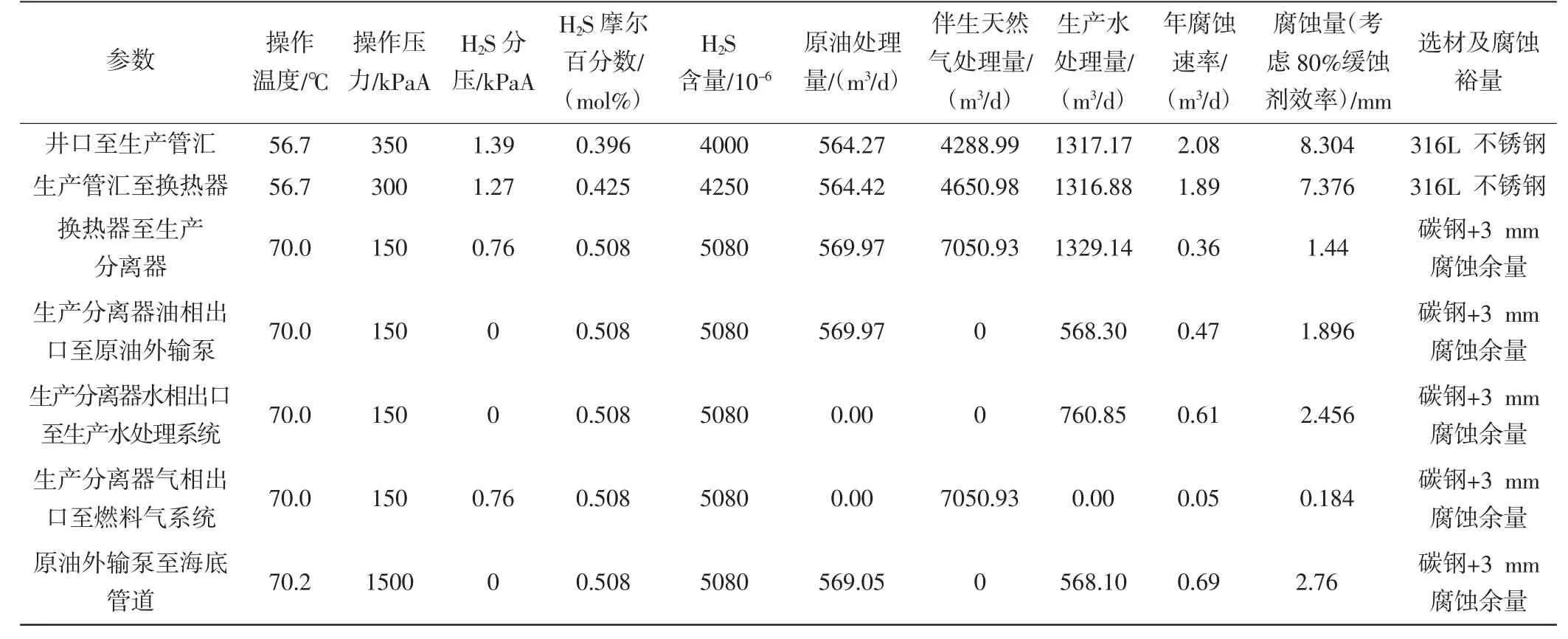

络合铁脱硫工艺采用碱性络合铁催化剂,吸收气体中的硫化氢,工艺流程如图2 所示。在硫化氢吸收塔内络合铁作为催化剂与硫化氢发生氧化还原反应,硫化氢被络合铁直接氧化生成单质硫,络合铁转化为络合亚铁。在再生塔内中鼓入空气,空气氧化碱性吸收剂中的络合亚铁,使吸收剂中的络合亚铁转化为络合铁,回流吸收塔再生回用。从再生塔中分离出的硫磺浆液进入脱水塔,干燥后的硫磺通过硫磺回收至硫磺储罐,运送至陆地处理。脱硫后伴生天然气中的硫化氢含量将控制在2×10-5以下,系统每天可回收硫磺在50 kg 左右。设备整体采办费用预计在800 万元左右,补充药剂等年操作费用预计在50 万元左右,平台20 年设计寿命内的总投资费用预估为1800 万元。

图2 络合铁脱硫工艺流程

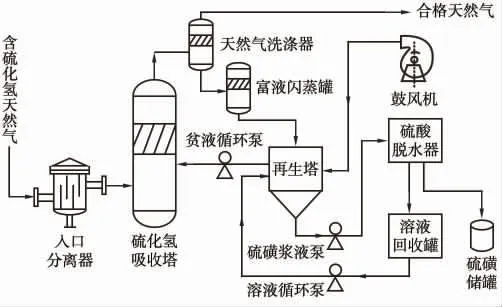

三嗪脱硫剂是一种新兴的液体脱硫剂,与硫化氢反应迅速,可直接注入海上石油管道,生成的脱硫产物二噻嗪为液态无害化产物,可留存于原油中,对原油品质无影响,脱硫效果较好。相对于络合铁脱硫,湿法脱硫的流程简单、设备较少、占用空间小、初始投资较低。但脱硫剂无法再生,属于消耗品,日常操作维护费用较高。三嗪脱硫剂的储存和注入流程较为简单,仅包括药剂储罐、药剂注入泵,以及相应的仪表和管线,三嗪脱硫剂存储和注入流程如图3 所示。

图3 三嗪脱硫剂存储和注入流程

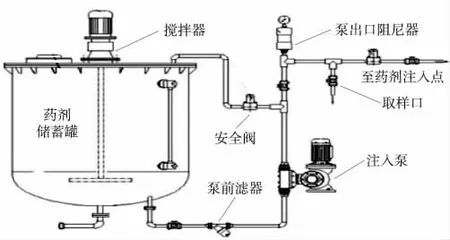

为确保脱硫效果,一般为工艺流程设置3 个加药点,每个加药点注入的药剂量略有不同,3 点加药可将伴生天然气中的硫化氢含量降低至2×10-5以下。图4 为3 点加药方案示意,分别在井口采出液进入生产管汇和测试管汇之前的管线,在物流进入生产分离器之前的管线,以及生产分离器气相出口的管线注入药剂,每天的加注药剂量分别为800 kg/d、600 kg/d 和600 kg/d。设备采办费用预计在100 万元左右,补充药剂等年操作费用预计在1000 万元左右,平台20 年设计寿命内的总投资费用预估在2 亿元。

图4 三嗪脱硫剂三点加药方案

从工程经济投资方面评估,采用络合铁脱硫剂的脱硫工艺比采用三嗪脱硫剂的脱硫工艺投资更少,更加经济。因此,选取络合铁脱硫剂的湿法脱硫工艺来脱除伴生天然气中含有的硫化氢,脱除后天然气中的硫化氢含量可降至2×10-5以内。

5 结束语

随着海上稠油热采开发项目的推进,尤其是蒸汽驱开采的逐步规模化实施,天然气脱硫成为海上稠油热采开发项目亟待解决的问题。络合铁脱硫工艺适用于所需处理的天然气气量较少的工况,既可保证处理效果,又具有良好的经济性。海上稠油热采开发有其自身的特点,产出稠油的伴生天然气通常较少,适合采用络合铁脱硫工艺,且回收的单质硫具有一定的经济效益,可进一步降低工程投资费用,但在设备运行期间,需要关注脱硫剂的失效和补充更换。