和谐选矿低碱度条件选锌生产实践

杨慧武

(江西铜业集团七宝山矿业有限公司,江西 上高 336403)

1 引言

江西铜业集团七宝山铅锌矿属复杂难选多金属硫化矿。矿石含铜、铅、锌、硫等多种有用金属。矿石嵌布粒度细、铅锌连生紧密,各有用矿物可浮性差异小、分离难度大[1-2]。七宝山铅锌矿工艺流程为全优先浮选工艺。按浮铅、浮锌、浮硫的顺序,依次选出铅精矿、锌精矿、硫精矿。自选厂1990年投产以来,选锌作业长期使用传统的方法,石灰作调整剂、CuSO4作活化剂、黄药作捕收剂,而捕收剂的变化在于乙黄药和丁黄药的比例的调整。该传统的药剂工艺,锌粗选pH值为9.5~10.0,锌精选pH值为11.5~12.0,一直延续到2002年[3-4]。2003年至2006起,使用捕收剂ZY101药剂和黄药选锌。自2007年开始,选厂自行探索选锌的新方法,通过把丁铵黑药和黄药混用,改善锌与硫的分离效果,以达到减少石灰用量,在低碱度条件下,浮选出锌精矿,保证了锌回收率的稳定和提高。在长期的生产实践中运用该套方案进行选锌取得了良好的效果。2007年-2020年6月,在原矿含锌平均为3.46%的条件下,获得了锌回收率87.70%的指标,比传统的选锌方法提高了3%的锌金属回收率。本文介绍了为提高锌金属回收率所进行的工作[5-6]。

2 原矿性质

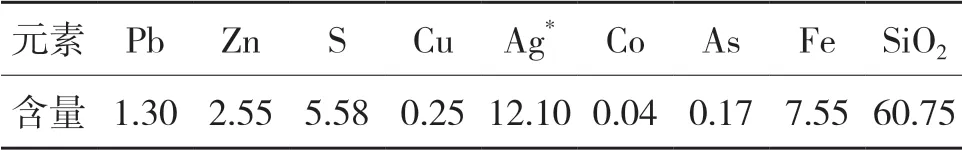

原矿多元素化学分析结果见表1。

表1 原矿多元素化学分析结果 %

其中,锌和硫的主要矿物特征及嵌布特性为:

闪锌矿:一般呈他形粒状,细粒集合体居多。常与方铅矿、黄铜矿紧密共生,呈浸染状嵌布于脉石矿物粒间。另有少量闪锌矿呈疏密不均,粒状不一的浸染状分布脉石矿物中。此外闪锌矿颗粒内普遍含有难解离的乳滴状黄铜矿。

黄铁矿:大部分呈自形、半自形晶体状,或呈不规则粒状集合体,偶见呈胶状。黄铁矿常与黄铜矿、方铅矿共生,或交代黄铜矿、闪锌矿、毒砂等呈交代连晶。部分黄铁矿被闪锌矿、方铅矿、黄铜矿、斑铜矿、毒砂、镍辉钴矿交代或呈细粒状均匀分布。另外还有少量零星的黄铁矿分布于脉石矿物间。黄铁矿的另一种产状是在黄铁矿中含有许多细粒黄铜矿、辉铜矿包祼体,以及微细粒状钴,毒砂也含于黄铁矿中。此外,黄铁矿也呈分散细粒状、等轴状的包体包含于闪锌矿中,粒度很细,大部分小于15μm,只有磨到极细时,才能使这些矿物解离。

3 低碱度条件下锌浮选实验室试验

针对生产现场操作中,加大锌浮系统石灰时,锌精矿品位明显好转,而锌精矿泡沫易空,锌尾易跑的情况以及石灰、CuSO4、黄药三者的关系的平衡点难掌握的现状,探索和谐选矿、轻拉轻压的方法,在实验室开展小型试验探索研究。

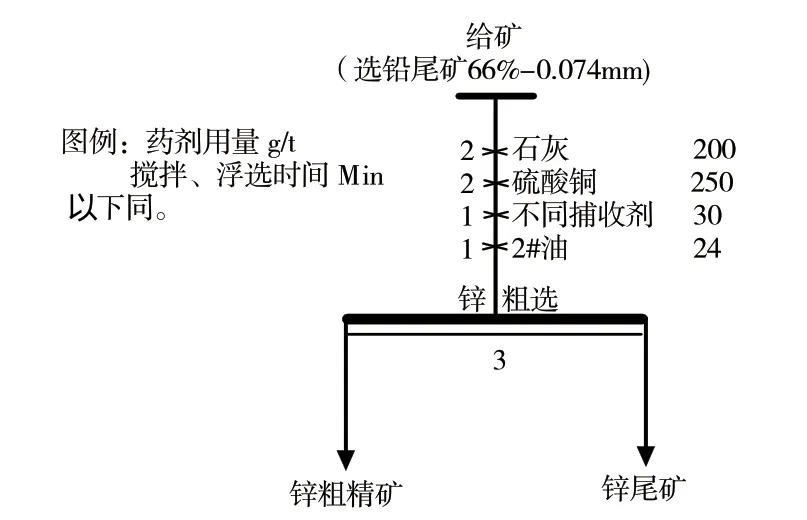

3.1 捕收剂种类试验

在生产现场取选铅的尾矿开展选锌条件试验。试验条件中石灰用量200g/t,pH值为7.5,CuSO4用量250g/t,变动捕收剂种类。见图1。

图1 锌粗选捕收剂种类试验

本试验共开展了三组捕收剂条件试验。1号试验为乙黄药和丁黄药的1∶1组合各15g/t;2号试验为单一丁黄药作捕收剂30g/t;3号试验为乙黄药、丁黄药、丁铵黑药1∶1∶1的组合各10g/t。试验结果见表2。

表2 锌粗选捕收剂种类试验结果

由表1试验结果可以看出:1号试验和2号试验在低碱条件下,硫上浮量较多、锌硫分离效果差于3号试验。采用乙黄药、丁黄药、丁铵黑药的组合在低碱条件下无论是品位、还是回收率都明显更优。这与丁铵黑药拉硫能力弱有密切关系。

3.2 石灰用量试验

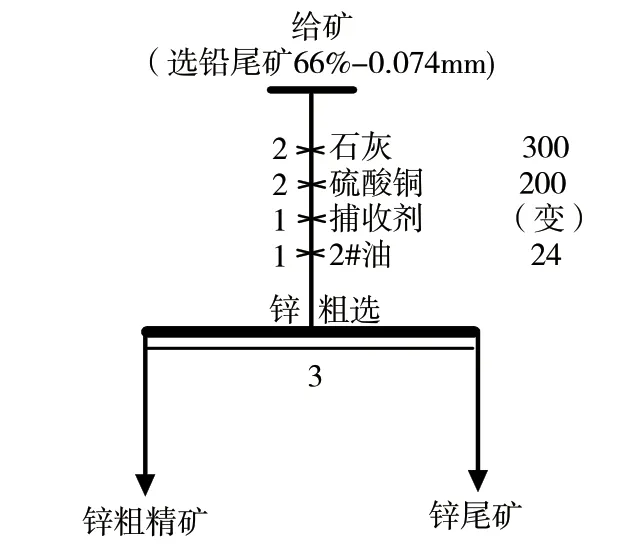

在固定CuSO4用量200g/t,捕收剂为乙黄药∶丁黄药∶丁铵=1∶1∶1,用量30g/t,起泡剂用量24g/t的前提下,开展了石灰用量的条件试验。试验流程图见图2。

图2 锌粗选石灰用量试验结果

本试验共开展了四组石灰条件试验。1号试验为石灰用量100g/t;2号试验为石灰用量200g/t;3号试验为石灰用量300g/t;4号试验为石灰用量400g/t。试验结果见表3。

表3 锌粗选石灰用量试验结果

根据试验结果可知,石灰用量在300g/t时,结果更优。

3.3 硫酸铜用量试验

在固定石灰用量在300g/t,捕收剂(乙黄药∶丁黄药∶丁铵=1∶1∶1)30g/t,起泡剂24g/t的条件下,开展硫酸铜用量条件试验。试验流程见图3。

图3 锌粗选硫酸铜用量试验结果

本试验共开展了三组硫酸铜条件试验。1号试验为硫酸铜用量200g/t;2号试验为硫酸铜用量250g/t;3号试验为硫酸铜用量300g/t。试验结果见表4。

随着硫酸铜用量的增加,锌粗精矿品位和回收率反而成下降趋势。这是因为硫上浮更多,挤占了目的矿物锌的浮选时间。低碱浮选有利于降低硫酸铜用量,从表4可知硫酸铜用量在200g/t时,结果更优。

表4 锌粗选硫酸铜用量试验结果

3.4 捕收剂用量试验

在固定石灰用量在300g/t,硫酸铜用量200g/t,起泡剂24g/t,开展捕收剂(乙黄药∶丁黄药∶丁铵=1∶1∶1)的用量条件试验。试验流程见图4。

图4 锌粗选捕收剂用量试验结果

本试验共开展了三组捕收剂条件试验。1号试验为捕收剂用量20g/t;2号试验为捕收剂用量30g/t;3号试验为捕收剂用量40g/t。试验结果见表5。

由表5可知,捕收剂在30g/t和40g/t时,均能获得较好指标,品位和回收率接近。这表明了使用丁铵黑药和黄药混合选锌,可以方便现场调药,在一定范围内操作有利于指标的平衡和稳定。

表5 锌粗选捕收剂用量试验结果

4 生产实践

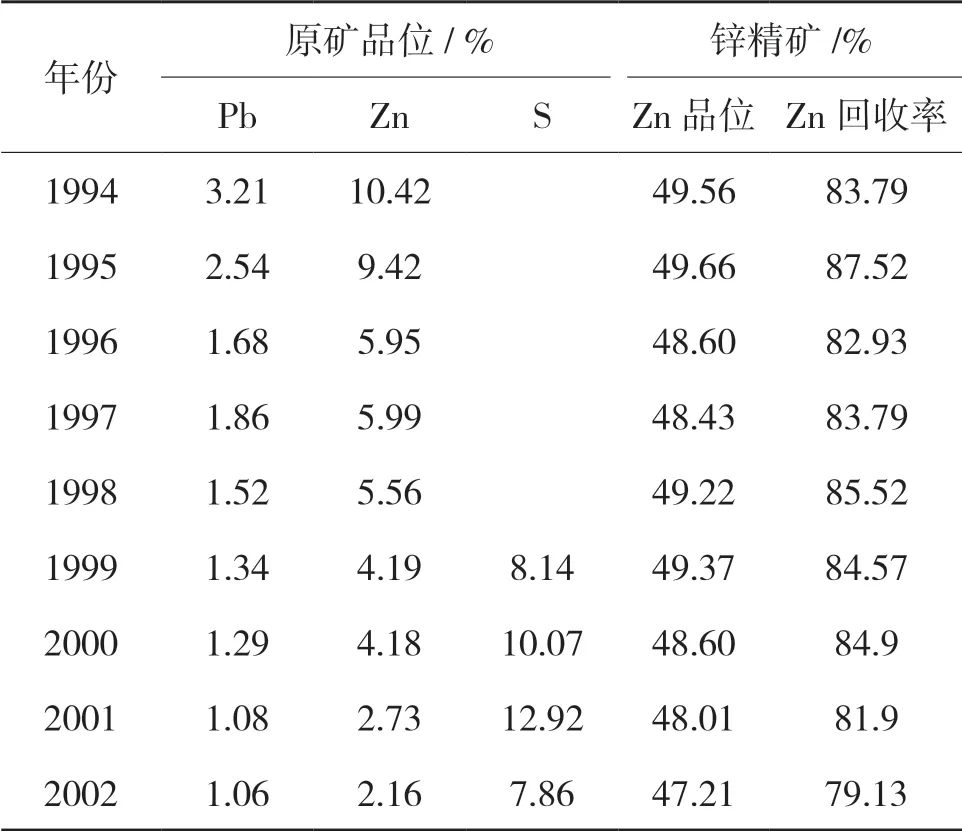

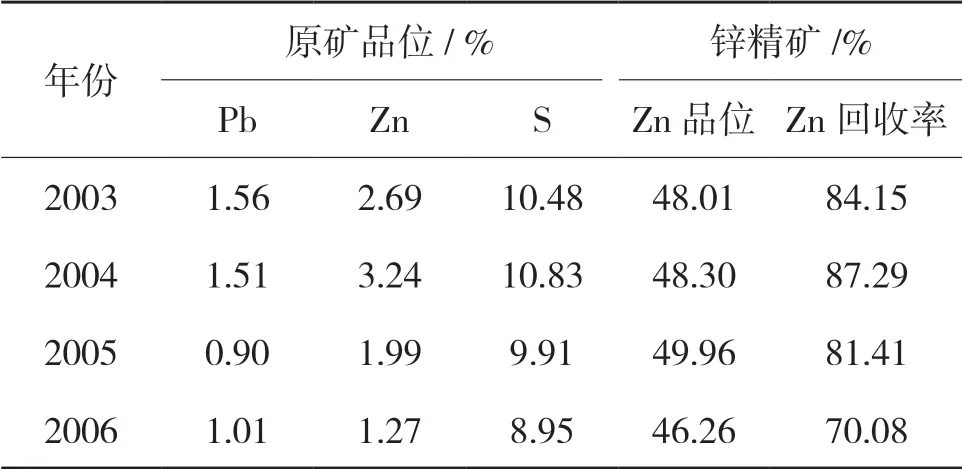

七宝山铅锌矿选锌工艺流程为一粗三扫三精。1994-2002年采用的是乙、丁黄药为捕收剂选锌,在原矿含锌5.62%的条件下,平均回收率为83.78%,见表6。 2003-2006年采用ZY101辅助黄药为捕收剂选锌,在原矿含锌2.30%的条件下,平均回收率为80.73%,见表7。自2007年开始使用丁铵黑药和黄药混用为捕收剂后,锌回收率稳步提升中,在原矿含锌3.47%的条件下,平均回收率达87.70%,见表8。

表6 1994 -2002年选矿生产指标

表7 2003-2006年选矿生产指标

表8 2007-2020年选矿生产指标

采用黄药选锌,硫上浮量大,需要采用高碱度,石灰用量大,锌粗选pH值为9.5~10.0,锌精选pH值为11.5~12.0。现场实践表明,操作难度较大,较难控制跑尾。因此锌回收率不稳定,总体锌回收率偏低。

2005年、2006年,原矿含锌品位下降幅度大,对锌回收率有较大影响。我们在长期的生产实践中发现,用ZY101辅助黄药选锌,具有良好的选择性,石灰用量低,可以实现低碱度条件下选锌。在原矿含锌3%左右的条件下,可以获得锌回收率85%的生产指标。

采用丁铵黑药和黄药混用的选矿方法,较好地解决了锌硫分离的问题,现场石灰添加仅在锌精三作业且用量在700~800g/t,实现了和谐选矿低碱条件下浮锌。

5 结论

(1)国内传统的选锌方法是采用丁黄药和乙、丁黄药混用,该方法的特点是硫容易上浮,石灰用量大,锌粗选pH值为9.5~10.0,锌精选pH值为11.5~12.0,一般在吨原矿1.5kg以上。使用丁铵黑药和黄药混用后,石灰用量为700~800g/t原矿,实现了“轻拉轻压”和谐选矿。

(2)丁铵黑药和黄药混用,硫上浮量减少,有利于锌硫分离,在生产操作中“拉”与“压”的平衡度更容易掌握,适应于锌硫可浮性差异小的矿石浮选。

(3)经过十几年的生产实践表明,采用丁铵黑药和黄药混用的选矿方法选锌,锌金属回收率更优。