基于无线遥控与视觉跟踪的焊接控制系统

汤 宇,柯希林,王小刚,王中任

(湖北文理学院机械工程学院,湖北 襄阳 441053)

1 引 言

随着“工业制造2025”发展目标的提出,制造业朝着自动化、智能化的方向发展[1]。由于视觉技术的成熟,越来越多的企业把结合视觉技术的工业机器人应用到企业生产中[2-3]。在化工企业的建造和维护过程中,常常涉及到管道焊接作业。如何把与机器视觉相结合的机器人技术应用在管道焊接这个高危险、高污染的行业,一直是业内的一个重要研究方向和课题[4]。

目前,国内外应用到工业现场的焊接机器人大多采用传统示教模式。随着制造业的发展,工作效率成为检测工业自动化程度的一个重要的指标,传统示教模式越来越难以满足工业生产的需要。首先,操作人员在焊接初期必须花费大量的时间对焊接机器人进行参数设置,人工导引机器人末端执行器完成预期的焊接动作;其次,示教机器人在工作过程中只能按照示教好的轨迹运行,不能根据实际情况自适应地调整路径;最后,示教器以及多数焊接遥控器与机器人之间采用的是硬接线连接方式,该方式在环境复杂的焊接现场曝露出严重的不足。

随着机器视觉技术的快速发展,其非接触、高精度等优点而在自动引导焊接中大量使用[5-6]。对于激光视觉焊缝跟踪系统,由于激光视觉传感器超前于焊枪,因此激光条纹与焊枪有一定间距。该间距愈小,焊缝跟踪的实时性越高。然而,当间距减少时,受焊接电弧光、飞溅、烟尘等因素影响,现场采集的焊缝图像将覆盖大量噪声,从而导致特征信号不明显甚至被淹没,使得实际焊缝特征获取精度难以达到系统的理论精度,焊缝纠偏控制会产生误差,影响焊接质量。描述焊缝,最重要的工作就是找到拐点,确定了拐点即可准确提取焊缝的特征参数[7]。传统的模板匹配算法[8]在强烈噪声干扰下识别焊缝特征参数存在着或算法复杂,或准确性不理想等问题。

针对此情况,本文设计出一种基于无线遥控与视觉跟踪的焊接控制系统,实现对焊接机器人的无线操控。同时提供一种基于粒子滤波的焊缝图像跟踪方法,通过粒子滤波能够对图像大目标区域搜索,可减少焊缝位置发生突变或焊缝图像缺失时跟踪失效的问题;该方法能够在强烈噪声干扰下快速、准确地识别焊缝特征位置,为焊缝跟踪提供一种有效方法。

2 系统组成

2.1 系统结构

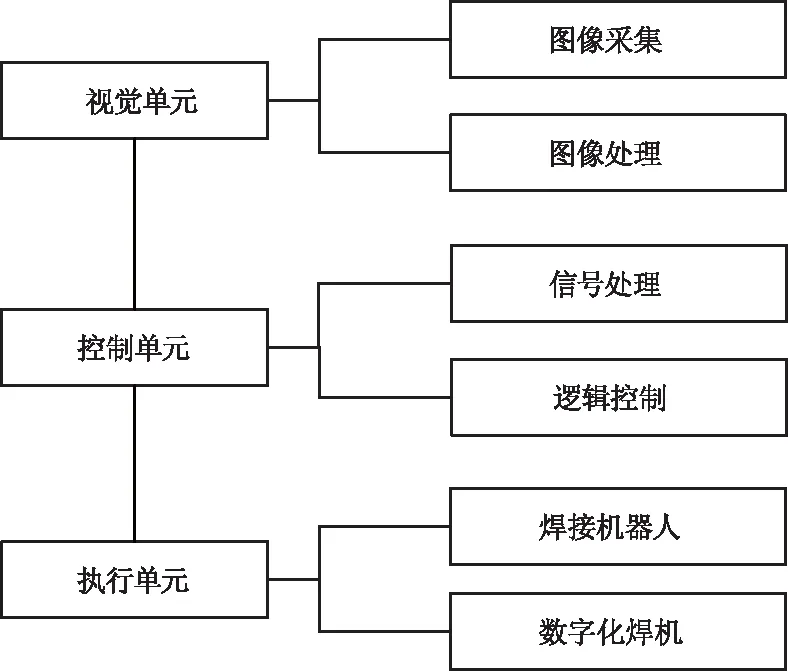

本文设计的基于无线遥控与视觉跟踪的焊接控制系统主要由视觉单元、控制单元和执行单元三部分组成,系统架构如图1所示。

图1 系统架构

视觉单元包括工业相机、线激光器和工控机。视觉传感器由工业相机和线激光器组而成,实际焊接时,若视觉传感器距离焊枪太近,则弧光飞溅会使工业相机采集到的图像出现大量噪声,若二者距离太远则影响焊缝图像跟踪的精度,为使本系统焊接效果达到最优,将视觉传感器与焊枪间隔50 mm左右的距离,一起安装在摆动运动的导轨末端,用于采集焊缝图像信息。根据视觉传感器采集的信息,工控机通过图像跟踪算法获取图像中焊缝的尺寸和位置信息,并计算出偏移量。

控制单元包括嵌入式工业PC、角度传感器和相关电气元件。嵌入式工业PC完成焊接机器人的逻辑控制,接收视觉系统发送的偏移信息,转换成对应的指令控制执行单元动作。角度传感器用于检测焊机机器人在管道上的倾斜角度,实时将该信息传送到嵌入式工业PC,嵌入式工业PC最小扫描周期是50 μs,与工业上常用的毫秒级扫描周期的PLC相比较,运算速度更快,更充分地满足本系统对数据处理速度和信息传输实时性的要求。本系统将控制单元封装到焊接机器人内部,二者组成一个整体,与传统焊接系统中焊机机器人与控制箱相互独立的方案相比,系统体积可减少65 %以上。

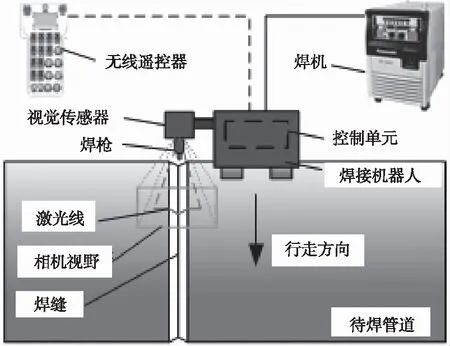

执行单元为一台焊接机器人及一台数字化焊接。焊接机器人为磁吸附式四轮机器人,通过内部的三台步进电机驱动爬行(x)、摆动(y)、焊枪升降(z)三个方向运动;数字化焊机接收控制单元发送的指令信号后,进行焊接作业,焊缝跟踪过程中,主要通过控制摆动电机的正反转来实现纠偏,因此选用高精度的摆动电机。图2为系统示意图。

图2 系统示意图

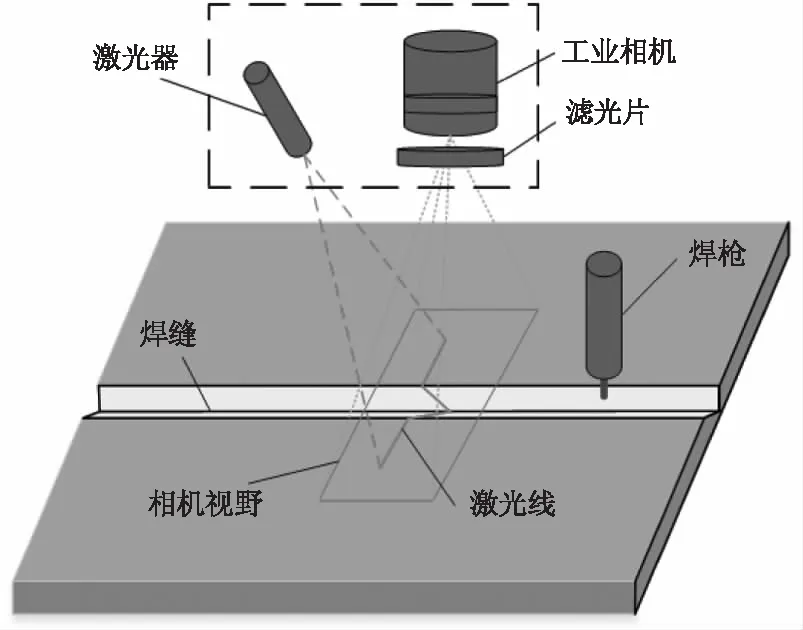

2.2 视觉单元

视觉单元由工控机、工业相机、线激光器、滤光片和视觉结构壳体等组成,如图3所示。首先,线激光器投射一个激光光条到待焊管道的焊缝上,由激光三角法原理[9]可知,激光条纹随着焊缝深度的变化产生偏折。其次,通过工业相机周期性的拍摄激光条纹图像,并通过运行图像处理算法工控机处理采集到的图像,计算出被测焊缝的位置坐标和尺寸信息。最后,工控机将计算出的焊缝信息与上一帧图像处理结果进行比较,得到焊缝实际偏移量并发送至控制单元,控制单元发送相应的指令给执行单元,从而完成实时纠偏。加入窄带滤光片的目的是过滤弧光引起的干扰噪声,提高图像采集质量。

图3 视觉单元示意图

2.3 控制单元及工作流程

控制单元可以分为两个子系统,无线人机交互系统和嵌入式工业PC控制系统。

2.3.1 无线人机交互系统

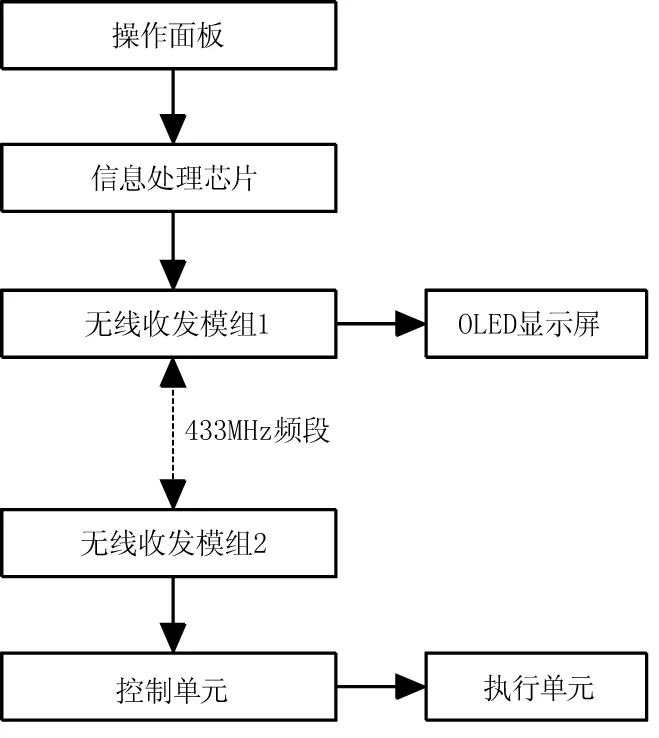

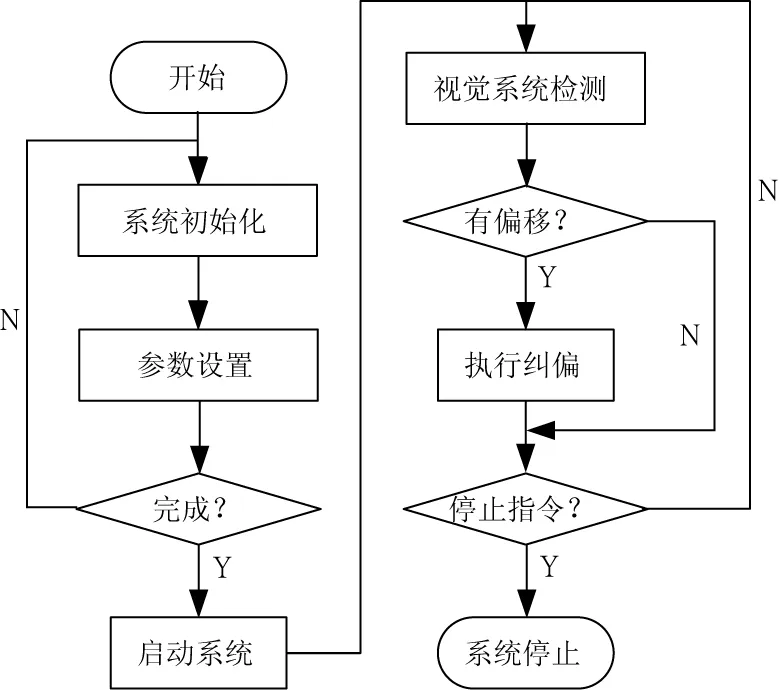

无线人机交互系统主要有操作面板、发射器和接收器组成,控制流程如图4所示。

图4 无线控制流程

为了进一步缩小产品体积,优化产品结构,本系统将操作按钮布置在操作面板上,并与发射器组合到一起。通过发射器把操作信息编译成对应的无线信号发射出去,接收器接收无线信号,同时解码成遵从Modbus协议的指令信息发送给嵌入式工业PC。为提高无线传输性能,增加遥控距离,发射器与接收器之间采用工作频率为433 MHz的无线通信,其稳定通信距离达200 m。

2.3.2 嵌入式工业PC控制系统

嵌入式工业PC控制系统按照功能可以划分为通信模块、焊机模块、机器人运动模块。本文选用的C6015嵌入式工业PC,体积小、重量轻,嵌入在内部空狭窄的焊机机器人中。C6015采用Intel®AtomTM四核处理器,2G内存,实现图像的信息处理、实时数据运算以及控制信号传输的任务。

TwinCAT软件为C6015信息处理及逻辑控制功能的实现提供了平台。TwinCAT 软PLC与传统的PLC相比,CPU、存储器和内存提升较大,系统最小扫描周期可达50 μs,数据运算速度快;为了提高焊缝跟踪精度,本系统采用TwinCAT 软件NC控制功能,实现焊接机器人爬行、摆动和焊枪升降三个方向运动的精确控制。

(1)通信模块:实现嵌入式PC与视觉单元和接收器之间的信息传输。

(2)焊机模块:控制焊接电源的送气、送丝、起弧等功能。

(3)机器人运动模块:控制焊接机器人行走、摆动和焊枪上升下降等操作。

控制系统流程如图5所示。

图5 控制系统流程

3 初始化焊缝特征提取

3.1 图像处理流程

线激光投射到焊缝上会产生偏折,视觉单元通过获取两个偏折点的坐标,结合实际焊缝尺寸对焊缝图像进行标定,可以计算出焊缝的实际宽度和中心点坐标。

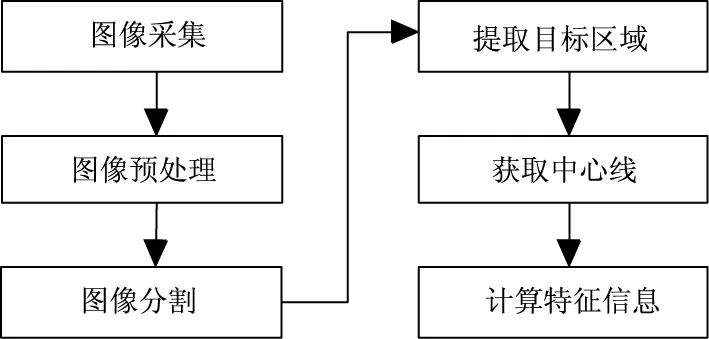

本文获取焊缝实际信息的处理过程如下:首先,使用图像缩减算子,减少图像面积,提高后续图像处理效率。其次,通过对模板部分的预处理,消除如弧光、焊渣飞溅等干扰信号引起的图像噪声。最后,通过图像分割算法提取焊缝边缘信息,并将得到的边缘信息进行直线拟合以完成对焊缝特征区域的二次定位。最终得到准确的焊缝实际信息。图6为图像处理流程。

图6 图像处理流程

3.2 图像标定与坐标转换

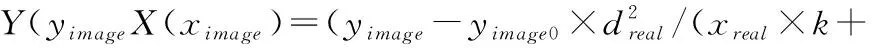

相对于绝对坐标系,平面坐标系中的图像存在着变形,为了把采集到的图像上的特征信息转化为实际的焊缝信息,根据相机的视场大小,本文选择60 mm×60 mm的平面圆点靶标作为标定板,对相机拍摄的图像进行标定,以确定其对应的实际坐标,坐标转换函数[10]如下:

xreal=Ximage={-b+[b2-4k(ximage-ximage0)]1/2}×dreal/2k

dreal×b′)

其中,(ximage,yimage)和(xreal,yreal)分别是图像的平面坐标和绝对坐标。(ximage0,yimage0)是原点O(0,0)在图像平面坐标系上的坐标。k,k′和b,b′分别X,Y轴上的比例因子和截距。dreal是靶标相邻两个圆心的间距,X和Y分别是图像平面坐标和绝对坐标之间,横坐标、纵坐标的关系函数。根据标定系统确定的数学关系,将图像上的焊缝中心点坐标转换成实际焊缝中心点的坐标。

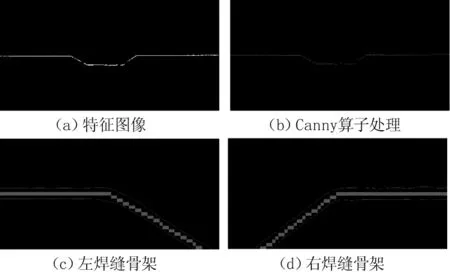

3.3 获取焊缝中心点坐标

采集到的图像经过预处理、图像分割和目标区域提前后,得到特征图像,如图7(a)所示。为了提高焊缝信息的精确度,首先,分别将目标区域进行膨胀、腐蚀,然后将处理后的区域进行相减操作,利用相减区域对目标图像进行选择,最后通过Canny算子提取所抠图像的边缘[11],利用skeleton算法提取焊缝中心线,效果图如图7所示。

图7 边缘提取

对图像进一步处理,利用“长度”加“列坐标”的特征筛选图像,最终获得左右两条清晰平直的激光线段。令左侧线段点坐标集合为L[xi,yi],右侧线段点坐标集合为R[xi,yi],焊缝中心点坐标集合为M[xi,yi]。取左侧点集L中的列坐标最大值yl_max作为焊缝左偏折点,取右侧点集R中的列坐标最小值yr_min作为焊缝右偏折点,令焊缝中心点列坐标为ymid,则:

ymid=(yl_max+yr_min)÷2

如图8所示,焊缝中心线提取结果精确度高,抗干扰能力强。

图8 中心线

4 粒子滤波焊缝图像跟踪

4.1 跟踪原理

在实际焊接过程中,一直伴随着弧光、烟尘和焊渣飞溅等复杂因素,同时高温引起的焊件形变、机械振动也会对采集到的图像造成各种噪声,这些干扰提高了对焊缝位置进行精确测量的难度。为保证焊缝偏折点跟踪的精度及其响应速度,需要采取合适的视觉目标跟踪方法[12]。

粒子滤波算法[13]是基于蒙特卡罗理论的采样跟踪算法,在解决非线性、非高斯问题上具有优势,本文提出一种基于粒子滤波的焊缝图像跟踪方法,通过粒子滤波能够对图像大目标区域进行搜索,减少焊缝位置发生突变或焊缝图像缺失时跟踪失效的问题,确保视觉单元能够在强烈噪声干扰下快速、准确地识别焊缝特征位置,即激光线拐点坐标。

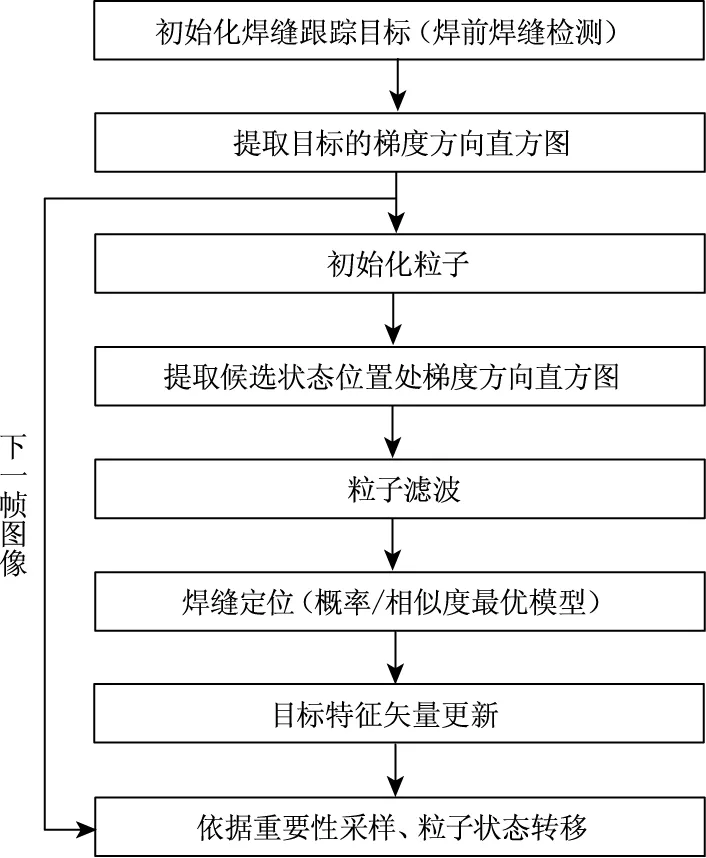

4.2 粒子滤波跟踪流程

粒子滤波跟踪方法流程如图9所示。

图9 粒子滤波流程

4) 焊缝定位:候选粒子状态位置处的梯度方向直方图和目标的梯度方向直方图之间相似度体现了该区域是目标的置信度。根据与跟踪目标的相似度进行概率计算的权重,估计出最优粒子状态确定的焊缝位置;

6) 重采样与粒子状态转移:依重要性采样与粒子状态转移,根据粒子的权重,对粒子进行重采样,根据步骤3)获得的相似度重新撒粒子,相似度高的粒子周围多撒,相似度低的地方少撒。根据重采样的结果来预测下一帧焊缝粒子候选状态位置;重采样对粒子候选状态进行转移后,回到步骤2)进行下一帧焊缝图像的跟踪。

5 实验结果与分析

为了验证本焊接控制系统的准确性和稳定性,选取直径300 mm、壁厚16 mm、V型坡口上端最大宽度为23 mm的管道作为焊接对象。焊枪与视觉传感器之间安装隔热挡板,在保护视觉传感器的同时,阻挡弧光。为了进一步提高采集图像的质量,在工业相机前安装(660±10)nm波长的窄带滤光片滤光片,降低噪声干扰。焊接设备为松下YD-350GS焊机,实验时焊接电流为145 A,焊接电压为18.0 V,焊丝直径为1.2 mm。

实验装置的控制单元为倍福C6015嵌入式工业PC,体积小,运算速度快,为视觉单元庞大的数据处理任务提供硬件条件,通过步进驱动器实现对机器人爬行、摆动和焊枪升降三个高精度步进电机的控制,三个维度重复定位精度可达0.1 mm。

在焊接过程中,无线人机交互系统的接收器利用485总线以Modbus协议实现焊接系统的参数设置和动作控制。发射器发出起始指令,系统开始焊接作业后,视觉单元周期性地将计算出的焊缝信息与上一帧图像处理结果进行比较,并将得到焊缝实际偏移量发送至控制单元,控制单元通过调整摆动方向电机的位置来控制焊枪的位置,从而实现焊枪对焊缝的跟踪。

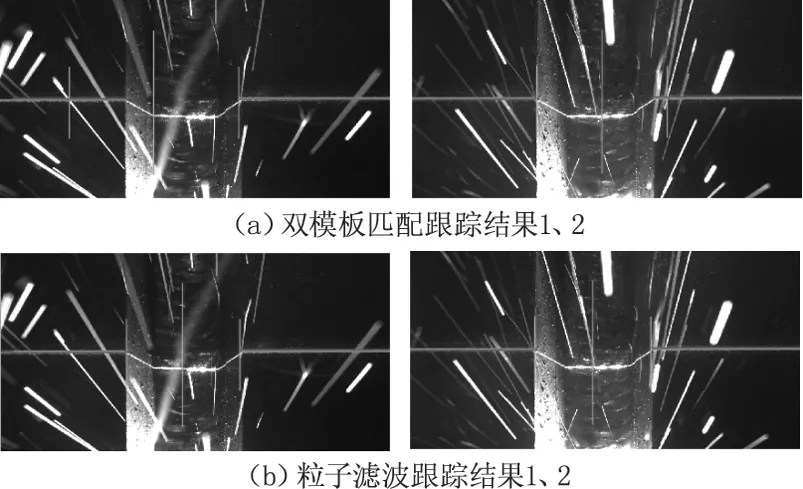

为了分析焊缝跟踪的稳定性,实验中重点关注有较大干扰噪声的图像的处理效果。图10为焊接现场有较大焊渣飞溅情况下的焊缝跟踪图像处理结果。如图10(a)、图10(b)所示,在强弧光干扰下,在基于双模板匹配图像跟踪方法处理出现错误的情况下,基于粒子滤波的图像跟踪方法仍可以实现焊缝的准确跟踪。

图10 大噪声图像跟踪结果

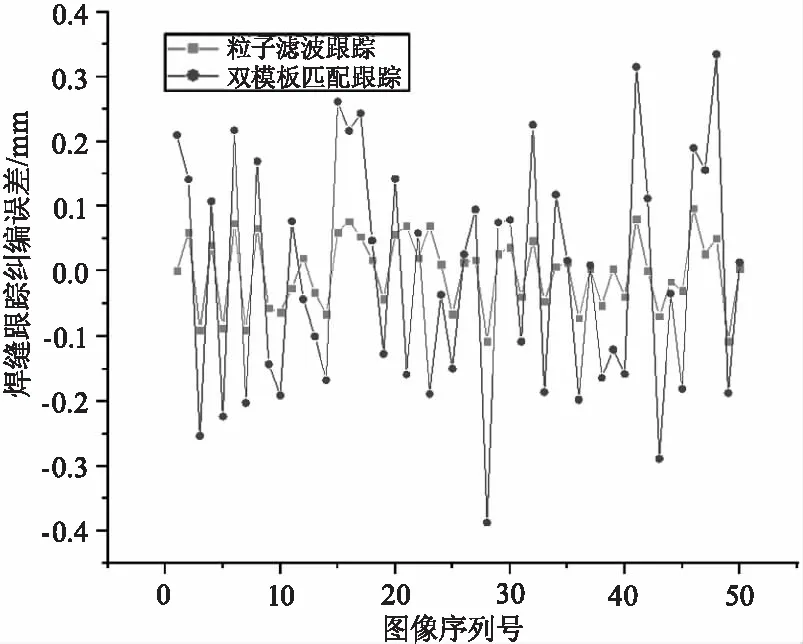

为了定量验证焊接控制系统的精度与稳定性,分别采用双模板匹配跟踪方法和粒子滤波跟踪方法,对随机选取的50帧受弧光等噪声干扰的图像进行纠偏测试,焊缝跟踪误差曲线如图11所示,采用双模板匹配跟踪方法纠的偏误差最大值为0.38 mm,采用粒子滤波跟踪方法的纠偏误差最大值为0.12 mm。

图11 焊缝跟踪误差曲线

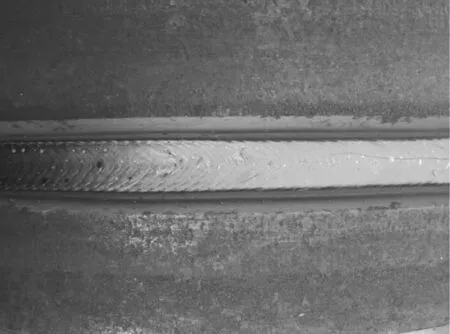

实验证明,基于粒子滤波的焊缝轨迹跟踪算法准确稳定,纠偏误差小于0.12 mm,焊缝成型效果好,可满足焊接工艺要求,实际焊接效果图12所示。

图12 焊接效果图

6 总 结

本文针对V型焊缝的管道焊接设计了一套基于无线遥控与视觉跟踪的焊接控制系统。采用无线遥控操作的方法,消除了由于现场线缆缠绕产生的安全隐患,提高了焊接的便利性,采用了基于粒子滤波的焊缝跟踪方法,提高了焊缝信息准确性和稳定性,为控制系统的良好焊接提供了基础。

实验证明,本焊接控制系统精确度达0.12 mm,焊接精确度高,稳定性强,焊接效果良好,满足实际焊接需求。

在后续的研究工作中,将进一步降低外部噪声的干扰,优化视觉单元,提高获取初始图像的质量;采用深度学习的方法提取焊缝信息,与本文采用的方法进行对比,进一步提升焊接系统的精确性和稳定性。