低吸油豆渣油炸裹层的工艺优化

夏衣旦·买买江,张楠,石磊,闫可心,汪建明*,郑志强

(1.天津科技大学食品科学与工程学院,天津 300457;2.天津利民调味品有限公司,天津 300457;3.军事科学院系统工程研究院军需工程技术研究所,北京 100010)

豆渣是大豆加工的主要副产物,营养丰富,具有高膳食纤维、高粗蛋白、低脂肪、低热率等特点,是良好的食品原材料[1]。目前国内大豆食品行业每年生产约2 000万吨豆渣,但只有极少部分豆渣作为食用,绝大多数成为饲料、肥料或被废弃,导致严重浪费及污染环境[2]。

油炸类食品因其独特的口感、香味和色泽而受到广大消费者的青睐,但是其大量的油脂含量使人们望而却步。目前,降低油炸食品含油的主要方法可归为三类[3-4]:(1)对煎炸油进行改性,如降低煎炸油的黏度;(2)油炸技术的改进,例如预油炸、真空油炸等;(3)使用面糊和面包屑涂层对产品表面进行改性。因为吸油量主要集中在食物表面,涂层通过形成防止油炸过程中水分流失的屏障来抑制油脂的吸收,因此,改变表面结构对减少油炸食品中的油脂具有广阔的前景。凌俊杰等[5]研究多糖对可食性油炸膜的影响,结果表明羧甲基纤维素钠作为表面活性剂,可减小油炸介质的界面张力来抑制吸油;阿拉伯胶可在油炸时形成一层油脂渗透障碍层;海藻酸钠通过改善制品的组织结构,从而使油的渗透率下降。

本文将豆渣进行综合利用,研究以豆渣为主要原料获得油炸裹层,及其前处理和复配后各组分对豆渣油炸裹层抑油效果的影响,以期为利用豆渣为原料开发油炸裹层,来降低油炸食品吸油率提供理论和技术指导。

1 材料与方法

1.1 材料与试剂

豆渣:天津利民调味品有限公司;胰蛋白酶(250 U/g)、风味蛋白酶(500 U/g)、纤维素酶(250 U/g)、半纤维素酶(250 U/g)、木聚糖酶(250 U/g)、ɑ-淀粉酶(150 U/g):诺维信(中国)生物技术有限公司;羧甲基纤维素(carboxymethyl cellulose,CMC):阿泽雷斯国际贸易(上海)有限公司、羟丙基甲基纤维素(hydroxypropyl methylcellulose,HPMC):山东优索化工科技有限公司;甲基纤维素(methyl cellulose,MC):曲阜市天利药用辅料有限公司、海藻酸钠(sodium alginate,SA):青岛明月海藻集团有限公司,均为食品级;石油醚(沸程30℃~60℃,分析纯):天津市津东天正精细化学试剂厂;苏丹红染液:麦克林生物科技有限公司。

1.2 仪器与设备

TQ16-93医用离心机:湖南湘仪试验仪器开发有限公司;LC-DMS-H控温磁力搅拌器:上海力辰邦西仪器科技有限公司;DK-8D三温三控水槽、GZX-9030MBE数显鼓风干燥箱:上海博顺实业有限公司医疗设备厂;NAI-ZFCDY-6Z索氏提取器:上海那艾精密仪器有限公司;UV-1800紫外可见分光光度计:上海美谱达仪器有限公司。

1.3 试验方法

1.3.1 工艺流程

1.3.1.1 油炸裹层工艺

湿豆渣→酶解→离心→烘干→打粉过筛→加水→复配→油炸裹层糊浆样品

1.3.1.2 应用试验流程

面团成型→用裹层挂糊→油炸→油炸面团样品

1.3.2 操作要点

1.3.2.1 豆渣裹层制备

湿豆渣在试验设定酶解条件下酶解后离心(4 000 r/min,5 min),取沉淀烘干至恒重(50℃,12 h),干燥样品打粉并过筛分级,加入一定比例的蒸馏水和复配材料,在控温磁力搅拌器中加热(50℃)搅拌至均匀,然后将裹糊液自然冷却到室温(24℃)。

1.3.2.2 油炸面芯制备

取面粉、食盐于和面机中混匀,加入面水比为1.5∶1(g/mL)蒸馏水和面至面团光滑不粘手,切成2 cm×2 cm的标准规格,最后将面团表面均匀挂糊裹层糊浆,进行油炸(180℃、5 min)[6]。

1.3.3 豆渣油炸裹层样品吸油率单因素试验

1.3.3.1 酶处理对豆渣油炸裹层样品含油率的影响

将豆渣分别在各酶的建议酶解条件下进行酶解,离心后取沉淀并烘干,过100目筛,加入1.5%(质量分数)的海藻酸钠和蒸馏水得到水分含量50%(质量分数)的豆渣裹层,均匀包裹面团样品,油炸后测定油炸裹层和面芯的含油率以及油炸样品整体的含水率[7-8]。

1.3.3.2 豆渣颗粒大小对豆渣油炸裹层样品含油率的影响

将经过1.3.3.1筛选的最佳酶处理的豆渣离心后取沉淀并烘干,打粉过筛分级成 60、80、100、120目,加入1.5%(质量分数)的海藻酸钠和蒸馏水得到水分含量50%(质量分数)的豆渣裹层,均匀包裹面团样品,油炸后测定油炸裹层和面芯的含油率以及油炸样品整体的含水率。

1.3.3.3 豆渣水分含量对豆渣油炸裹层样品含油率的影响

选择1.3.3.1和1.3.3.2筛选的最优条件对豆渣含水率进行筛选,得到水分含量分别为5%、20%、40%、60%、80%的豆渣,加入1.5%(质量分数)的海藻酸钠(SA),得到的豆渣裹层均匀包裹面团样品,油炸后测定油炸裹层和面芯的含油率以及油炸样品整体的含水率。

1.3.3.4 复配剂种类和浓度对豆渣油炸裹层样品含油率的影响

将 MC、CMC、HPMC、SA 分别加入到经过 1.3.3.1、1.3.3.2和1.3.3.3筛选的最优条件处理后的豆渣粉中,每种复配剂的添加量分别为0%、0.5%、1.0%、1.5%、2.0%、2.5%,将制得的豆渣裹层均匀包裹面团样品[9],油炸后测定油炸裹层和面芯的含油率以及油炸样品整体的含水率。

1.4 指标检测方法

1.4.1 含水率测定

根据GB5009.3—2016《食品安全国家标准 食品中水分的测定方法》,在真空干燥箱中烘至恒重测水分。

1.4.2 不同分布油脂含量测定

样品油炸后的油脂含量参考Bouchon等[10]的方法。

1.4.2.1 表面油脂测定

将样品在室温(24℃)下浸入40 mL的石油醚,1 s后即拿出,用脂肪测定仪蒸发溶剂,再放在真空烘箱中干燥至恒重,即为表面油脂(g)。

1.4.2.2 组织结构油脂测定

将去除了表面油脂的样品进行切分,并在真空烘箱中50℃干燥12 h,取出干燥的固体样品,剪碎称重,移至脂肪测定仪抽提支架中,抽提杯中准备50 mL的石油醚。用脂肪测定仪进行油的提取[11-12],浸提0.5 h,抽提6 h,然后蒸发溶剂,再放在真空烘箱中干燥至恒重,称重即为结构油脂(g)。

1.4.2.3 不同分布油脂含量计算

式中:m 为样品质量,g;M1为表面油脂质量,g;M2为结构油脂质量,g。

1.4.3 蛋白质、碳水化合物、纤维素、脂肪和灰分测定

依照GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》、GB/T 5009.9—2016《食品安全国家标准 食品中淀粉的测定》、GB 5009.88—2014《食品安全国家标准食品中膳食纤维的测定》、GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》、GB 5009.4—2016《食品安全国家标准食品中灰分的测定》。

1.5 正交试验设计

根据单因素试验结果,选取酶处理(A)、豆渣颗粒大小(B)、豆渣水分含量(C)、复配剂添加(D)4个因素作为自变量,变量的水平以1、2、3、4表示,以豆渣油炸裹层样品的含油率为因变量,设计四因素四水平正交试验[13],前处理及复配条件优化试验设计见表1。

表1 正交试验因素水平设计Table 1 Selected values of orthogonal experiments factors

1.6 数据分析

所有测定均重复3次,利用Origin 8.5数据处理软件和Excel进行数据分析,利用SPSS数据处理软件的LSD法对试验结果进行显著性分析[14]。

2 结果与分析

2.1 豆渣基本成分分析

烘干后的豆渣主要成分是蛋白质、纤维素和碳水化合物,油炸过程中,油脂吸收率受到多种因素的影响,如物料的组成、含水率、煎炸油的性质、油炸前的预处理以及油炸条件等[15]。油炸样品表面组分对油脂吸收过程具有十分重要的影响,所以选取蛋白酶、淀粉酶和纤维素酶进行处理,研究其对油炸食品吸油率的影响。豆渣基本成分见表2。

表2 豆渣基本成分Table 2 Basic components of bean dregs

2.2 酶处理对豆渣油炸裹层样品含油率的影响

为研究得到酶处理对豆渣油炸裹层样品含油率的影响,依照1.3.3.1所述的方法,测定酶处理后豆渣油炸裹层包裹样品含油率及含水率结果见图1。

图1 酶处理对豆渣油炸裹层样品含油率及含水率的影响Fig.1 Effect of enzyme treatment on oil content and moisture content of bean dregs fried coating sample

由图1可以看出,与原豆渣31.81%的含油率相比,蛋白酶处理后的豆渣油炸裹层样品的含水率上升,含油率明显降低;风味蛋白酶处理后的样品含油率仅比胰蛋白酶低1%,差异不明显。纤维素酶和半纤维素酶处理后的豆渣油炸裹层样品含水率降低,含油率变化不大,主要是由于结构油脂含率明显上升,猜测可能是由于酶解后,豆渣中的纤维素结构被破坏,油脂更易进入孔洞之中使含油率上升[16-17]。ɑ-淀粉酶和木聚糖酶处理后的豆渣油炸裹层样品含水率上升,含油率比较原豆渣相比下降近。可以假设豆渣中的蛋白质含率可能对油炸过程中的吸油率影响较大,膳食纤维的保留对于抑制吸油有显著作用。总体来说,酶解处理后的豆渣对比原豆渣对油炸面芯的吸油率有降低作用,在前人的研究的基础上[18],根据单因素试验结果选择胰蛋白酶、风味蛋白酶、ɑ-淀粉酶、木聚糖酶进行正交试验。

2.3 豆渣颗粒大小对豆渣油炸裹层样品含油率的影响

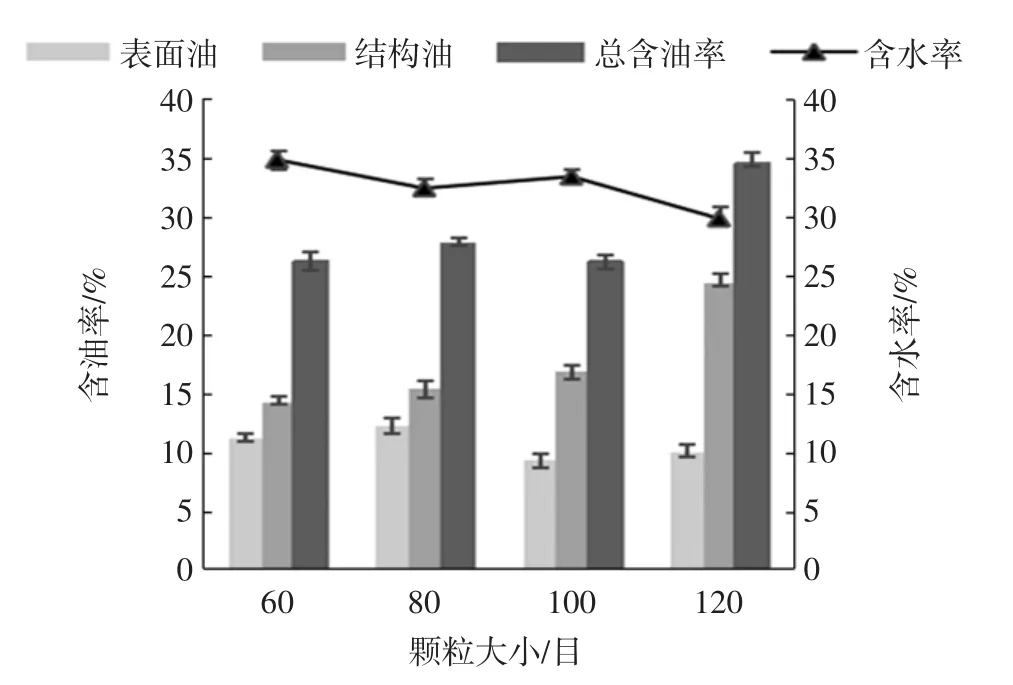

为研究得到豆渣颗粒大小对豆渣油炸裹层样品含油率的影响,依照1.3.3.2所述的方法,改变豆渣目数后测定豆渣油炸裹层样品的含油率及含水率结果见图2。

由图2可知,随着豆渣目数的增加,油炸裹层样品的含油率在60目至100目时无明显差异,在120目时骤增,主要是由于结构油脂含量的增加。油炸裹层样品含水率的变化趋势与含油率呈相反趋势。可见豆渣颗粒大小对油炸样品的含油率有一定程度影响,与前人研究基本一致[19],所以选取豆渣目数为80、90、100、110目进行正交试验。

2.4 水分含量对豆渣油炸裹层样品含油率的影响

为研究水分含量对豆渣油炸裹层样品含油率的影响,依照1.3.3.3所述的方法,测定改变水分含量后豆渣油炸裹层包裹样品含油率及含水率结果见图3。

图2 豆渣颗粒大小对豆渣油炸裹层样品含油率及含水率的影响Fig.2 Effect of mesh number on oil content and moisture content of fried coating sample

图3 水分含量对豆渣油炸裹层样品含油率及含水率的影响Fig.3 Influence of moisture content on oil content and water content

由图3可知,随着豆渣水分含量的增加,油炸样品中结构油脂的含量呈下降趋势,相反表面油不断增加,总含油率略有增加。当水分含量较高时,油炸过程中样品内部水分逸出剧烈,压力和水分的疏油作用阻碍油脂进入样品内部,结构油脂含量较低。高温油炸时,由于样品表面水分的迅速蒸发,使表面形成了多孔层,当多孔层形成后,水蒸气将不断从孔洞向外逸出,随着表面温度不断升高,孔洞内部蒸汽压力有变大的趋势,但由于孔洞并非处于密封状态,因此只是使蒸汽外逸速度加快,油脂进入空洞中,使油脂含量增加[20-21]。因此综合考虑油炸样品低含油率和高含水率的需求,选40%、50%、60%、70%水分含量进行正交试验。

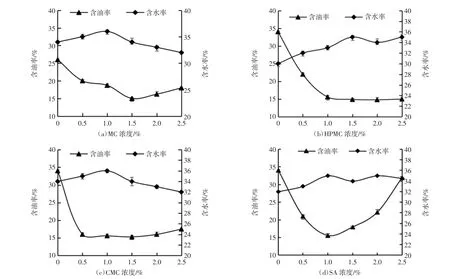

2.5 复配剂对豆渣油炸裹层样品含油率的影响

为研究得到复配剂对豆渣油炸裹层样品含油率的影响,依照1.3.3.4所述的方法,添加复配剂后测定 豆渣油炸裹层包裹样品含油率及含水率结果见图4。

图4 复配剂对油炸裹层样品含油率及含水率的影响Fig.4 Effect of compound agent on oil content of fried coating samples

由图4(a)可以看出,豆渣油炸裹层样品的含油率在添加MC后明显减少,添加为1.5%时的效果最好,可以降低到到15%。图4(b)显示,随着HPMC添加率的增加含油率逐渐降低,由未添加HPMC时的34.76%降低至15.24%(添加1%时),当添加率大于1%时含油率不再有明显降低趋势;而面团的含水率则随HPMC添加率的增加而增加,这说明HPMC的添加能够减少样品在油炸过程中水分的蒸发,其原因可能是因为HPMC具有较强的持水性,而食物在油炸过程中对油脂产生吸收的一个主要机制就是“水油置换”[22]。由图4(c)可以看到,仅添加0.5%的CMC就能使含油率降至15%左右,且保持较高的含水率。当浓度为1.5%时,油炸含油率最低。在图4(d)中,随SA浓度的增加,豆渣油炸裹层样品含油率先降低再升高。浓度为1.5%的SA即能有效的减少水分的蒸发和阻止油脂的渗入,此时油炸样品含油率最低。当其浓度大于2.0%时,含油率反而较未裹层的高,这可能是由于裹层本身过厚,在与油发生剧烈反应时膨胀后破裂,致使更多油脂藏匿于裹层与食物表面空隙之间所致[23]。总体比较而言,CMC分子的被膜性和黏稠性更好,使表面吸附的油脂率更少。

4种复配剂均可以减少油炸介质的界面张力,从而减少含油率,但是抑油的机理和凝胶强度不同。MC、HPMC产生热可逆的凝胶膜能够锁住水分,减少油脂和水分的互相迁移,外壳中水分流失的减少阻止了油脂的渗透;CMC的黏稠性更好,使表面吸附的油脂率更少。SA可以改善制品的组织结构,从而使油的渗透率下降,减少油炸后的含油率。由图4可以看出,与对照组相比,4种复配剂对豆渣油炸裹层均有显著的抑油效果并保持其含水率,并且在不同添加率时其抑油效果不同,主要因为不同复配剂的抑油的机理和凝胶强度不同,在某个添加量下均能使含油率降至15%左右,所以选取 1.5%MC、1.5%CMC、2%HPMC、1.5%SA进行正交试验。

2.6 低吸油豆渣裹层正交优化试验结果分析

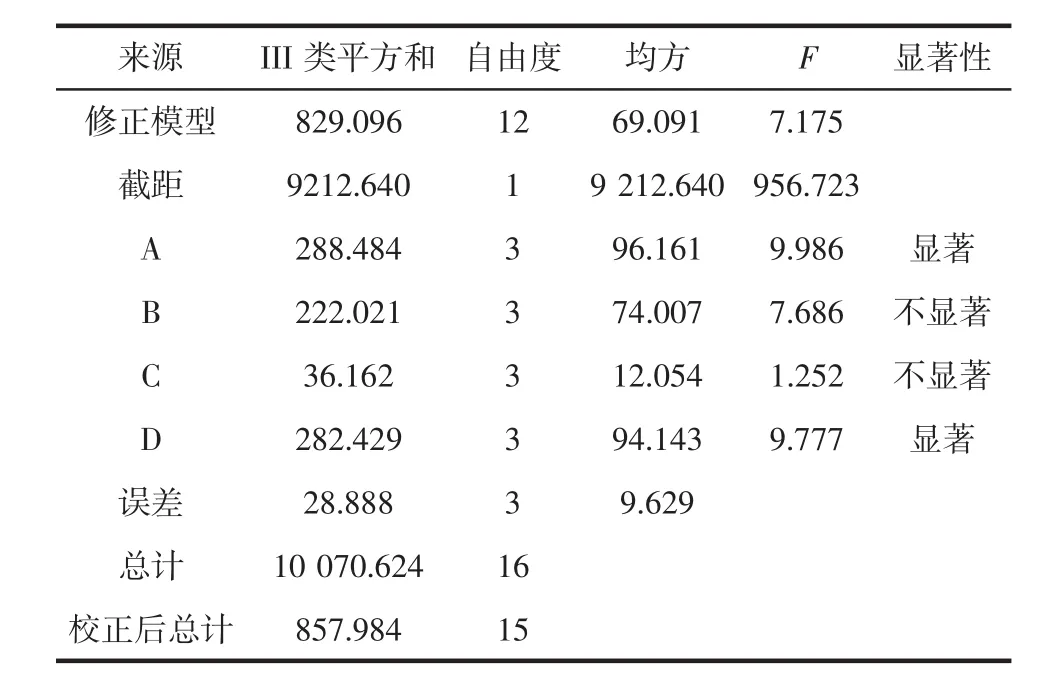

根据单因素试验结果,选取酶处理(A)、豆渣颗粒大小(B)、豆渣水分含量(C)、复配剂添加(D)4个对油炸后含油率影响显著的因素作为固定因子,变量水平以1、2、3、4表示,以油炸裹层样品总含油率为因变量,利用IBM SPSS Statistics 23软件设计四因素四水平的正交试验[24],试验设计和结果见表3、表4。

表3 豆渣油炸裹层样品含油率L16(44)正交试验及结果Table 3 Orthogonal array design and results for the optimization of fried coating of bean dregs

表4 方差分析结果Table 4 Analysis of variance for the experimental results of orthogonal array design

各因素对豆渣油炸裹层总含油率的影响可通过极差分析中的R值评价[25],R值越大,说明其因素对含油率的影响越显著,影响含油率的主次因子依次为A>D>B>C,即酶处理>复配剂添加>颗粒大小>豆渣水分含量,K值最优组合是:A4B4C3D2,即胰蛋白酶处理,110目豆渣,水分含量60%,添加1.5%CMC。在此条件下进行验证试验,得到的油炸样品含油率为11.022%,与正交试验表中最优组相比降低了0.855%。

由表4方差分析可知,酶处理(A)、复配剂添加(D)两因素对指标影响达到显著水平(P<0.05),是影响豆渣油炸裹层样品含油率的主要因素,而豆渣的水分含量(C)和颗粒大小(B)对豆渣油炸裹层样品含油率无显著性影响(P>0.05)。

3 结论

本文研究了以豆渣为基料开发油炸裹层的生产工艺条件的优化设计,采用单因素试验和正交试验法探究豆渣不同前处理并且添加不同复配剂作为低吸油豆渣油炸裹层的最佳条件,确定低吸油豆渣油炸裹层的最佳方案为:胰蛋白酶处理、110目豆渣、水分含量60%、添加1.5%CMC,得到的油炸样品含油率为11.022%。本试验优化的以豆渣为基料的豆渣油炸裹层,不仅保留了豆渣膳食纤维,同时降低了油炸样品的吸油率,保证了样品的含水率,得到外酥里嫩、营养健康的低油炸食品,为废弃豆渣的重新利用及低吸油豆渣油炸裹层的研发制备提供了理论依据。