汽车发动机缸盖加工工艺分析

林大明

(上汽通用东岳动力总成有限公司,山东 烟台 265500)

汽车发动机缸盖是发动机最关键的零件之一,在汽车发动机缸盖加工过程中,主要生产设备为数控机床,数控机床目前在多种项目领域中应用广泛[1]。由数控机床产出的发动机缸盖,主要有以下四种功能:为发动机众多部件提供基座;可以点燃室内燃油以产生推力;为汽车的各个运作部件提供滑机油;通过冷却水循环的运行方式冷却发动机。当前,我国汽车发动机缸盖的发展面临很大的压力,根据汽车发动机制造产业的实际水平,很难满足当前优质加工汽车发动机缸盖的迫切需求。西方国家对此项目的研究时间较早,在汽车发动机缸盖加工工艺领域中,其技术较高[2]。作为汽车的推动部件,发动机中的零件复杂多样,缸盖作为其中重要的组成部分之一,加工工艺较为烦琐,而且对精度结构的要求较高,对发动机最终的表现性能有着决定性影响,如何更好地加工发动机缸盖,对促进汽车的制造与发展有着重要意义。

1 汽车发动机缸盖加工工艺

1.1 选择发动机数控制造工艺

加工汽车发动机缸盖时,需要依靠数控机床设备进行数控制造[3]。此项工序在整个汽车发动机缸盖加工过程中的占比较大,耗费时间较长,所需技术水平较高。因此,选择发动机数控制造工艺时,需考虑尺寸公差、加工尺寸等因素,可以将缸盖的加工路线分为精铣和粗铣两个部分。精铣时会去除少部分的余量,主要以手动编程的方式进行切削,对过程中部件尺寸的要求比较严格,切削得出的部件刚性较差,不过型面复杂,零件整体较为精细。粗铣则是在缸盖加工处理大部分余量,其加工出来的零件刚性较好,能形成金属零件的简单型面,零件尺寸公差大。精铣和粗铣虽然存在区别,却也拥有共同点[4]。这两种加工路线均具备加工程序,整个程序以手动编程为主,借助计算机编程的辅助手段,完成对缸盖加工工艺路线的选择。

1.2 确定汽车发动机缸盖走刀路线

在明确发动机数控制造工艺的基础上,根据精铣和粗铣的不同加工路线对汽车发动机缸盖的走刀路线进行进一步确定。常规走刀路线有圆周洗铣与铁铣两种。圆周洗铣相对比较简单,以径外受力的方式完成缸盖整体走刀,不过这种方式不适合对金属形变进行控制。铁铣的操作方式比较复杂,所需的人力、物力也比较多[5]。针对汽车发动机缸盖精度差、刚性好的特点,结合人力资源及加工成本进行分析比较发现,圆周洗铣的走刀路线更适合汽车发动机缸盖的加工。针对粗铣加工路线,需要去除缸盖表面金属的较大余量,而为了保障加工效果,需要选择刚性尽可能优良的刃具切割金属,最佳刃具为0040 玉米铣刀,其能使加工效率达到最高,去除余量的最大值为20mm。缸盖中的延伸机匣部分因为其径向受力的特点,金属零件容易发生形变,结构复杂,因此采用精铣的加工路线[6]。在选择走刀路线时,为最大程度上避免金属的形变,使金属零件能够轴向受力,加工延伸机匣部分时,需选择铁铣的走刀路线。

1.3 建立汽车发动机缸盖物理模型

加工汽车发动机缸盖时,为了简化分析过程,在创建物理模型过程时简化了机匣表面的孔,另外,文章所举的案例没有涉及机闻表面的加强筋,因此计算结果会比实际工艺过程变形量要大,最终工装设计强度会比实际情况偏大,在简化模型的同时,不会产对设计主体生影响,使整体获得相对合理的简化过程。对汽车发动机缸盖物理模型进行网格划分,相对于四面体占优的网格划分方法,采用六面体占优的网格划分方法,能够获得更加精确的网格结构[7]。文章所设计的发动机缸盖物理模型,如图1 所示。

针对发动机缸盖物理模型,划分后的网格节点数为93 627个,其中节点单元数为32 428 个,能完成对汽车发动机缸盖物理模型的构建。

1.4 分析加工发动机缸盖过程的载力

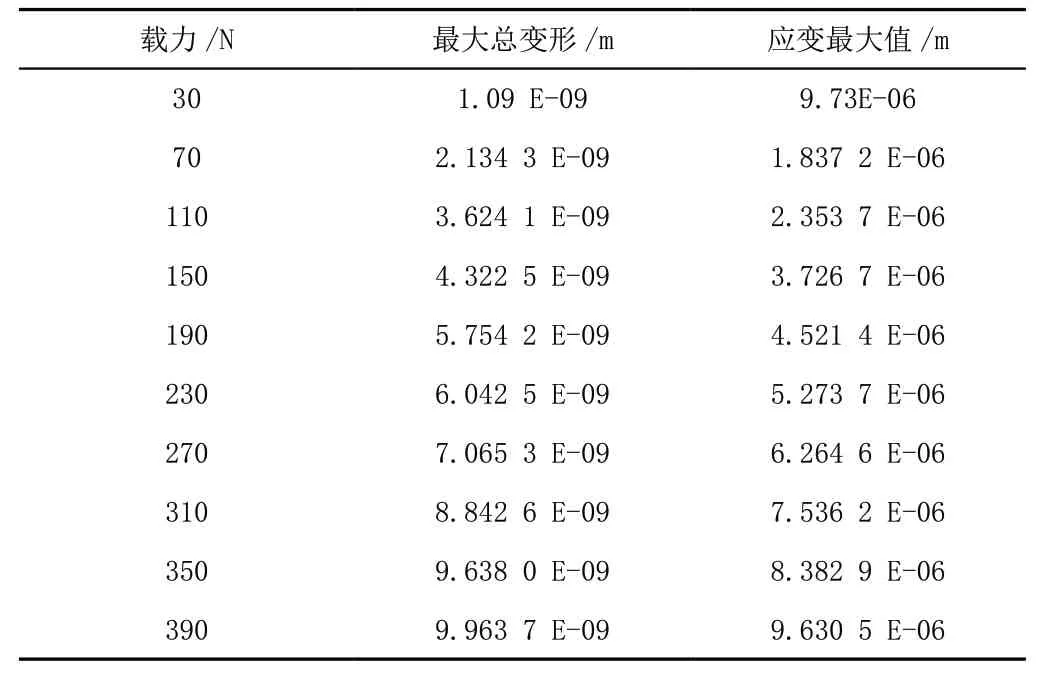

通过对汽车发动机缸盖物理模型的构建,对所建立的物理模型展开载力分析。利用铣刀加工缸盖中金属零件时,需要向端面施加一个向内的力,假设此载力为30N,探究此时对发动机缸盖的静力影响。文章分析时采用的是ANSYS 优化方法,选取30N ~390N 之间的10 个数据点,研究在不同力的作用下,铣刀对发动机缸盖产生的形变效果。具体结果,如表1 所示。

表1 铣刀不同载力下的缸盖应变值

在铣刀的使用下,汽车发动机缸盖物理模型产生了形变,整个影响趋势呈正比例上升趋势,铣刀对缸盖所产生的载力越大,缸盖变化的最大值就越大。在铣刀载力下,完成对汽车发动机缸盖加工。

2 对比实验

2.1 实验准备

为研究汽车发动机缸盖加工时所产生的扭矩,文章设置对比实验,验证所设计的汽车发动机缸盖加工方法的优势。实验开始之前,首先选取3 组相同配置的发动机缸盖配件,并使用三种方法完成缸盖加工。缸盖加工时会产生一定的转速,根据转速的不同,扭矩也会发生相应的变化,扭矩相对越大,汽车发动机性能越好,因此将发动机扭矩作为实验标准,展开对比实验。

2.2 发动机缸盖加工时的扭矩测试

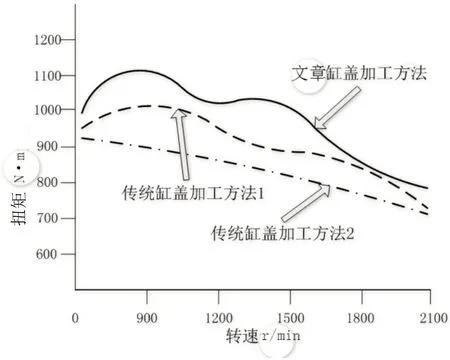

布置好实验背景之后,使用设计方法与两种传统缸盖加工方法同时对配件进行加工,在转速的影响下,得到的实验结果,如图2 所示。

通过图2 可以发现,在转速不断增大的情况下,发动机扭矩也发生了改变,其发动机扭矩均呈下降趋势。在发动机转速为900r/min 时,文章设计方法所得的汽车发动机缸盖扭矩为1 098N·m,传统缸盖加工方法1 扭矩为1 009N·m,传统缸盖加工方法2 扭矩为891N·m。传统缸盖加工方法与文章设计方法相比,最少相差89N·m;发动机转速为2 100r/min 时,文章设计方法的汽车发动机缸盖扭矩为872N·m,传统缸盖加工方法1 扭矩为776N·m,传统缸盖加工方法2 扭矩为753N·m,相比之下,传统缸盖加工方法最少差96N·m。综上所述,文章设计的汽车发动机缸盖加工方法得到的扭矩更高。

图2 两种方法扭矩对比图

3 结束语

发动机缸盖的高要求制作,对于整辆汽车的运行来说,具有极其重要的作用。在发动机缸盖的直接影响下,发动机的工作性能会产生或快或慢的变化,对于汽车建造领域来说,发动机缸盖的设计存在十分重要的意义。文章依靠汽车发动机缸盖的设计方法,为发动机缸盖工艺改进提供了思路,本着优化资源配置、降低成本的设计目标,促进了我国汽车加工技术的自动化发展,在实现人工以及自动化生产的考量中,为制定最具性价比、最为适宜的发动机缸盖加工工艺方案提供了研究思路。