高温热解法净化工业废盐的研究

张研,崔伟超,刘红雨

(天津长芦汉沽盐场有限责任公司,天津30048)

1 工业废盐的现状

1.1 工业废盐的来源

近些年来,由于国内社会的快速发展,国家环境保护的标准越来越严格,对生产工厂排放废水总含盐量的标准要求也越来越高[1]。高盐废水的处理主要针对废水中的两个主要组成部分:有机物与无机盐。目前这类废水普遍是在生产许多精细化学品、农药、染料及中间体时产生的,并含有一定量的有毒、有害物质[2]。例如精细化学品四溴双酚A 的制备过程中会有三溴双酚A、三溴苯酚等溴系物质及其他微量的酚类物质,这些物质中有的微溶于水,会混入到硫酸盐废水中,导致在硫酸盐废水蒸发浓缩工序中,产出大量的含有毒有害化学物质的副产硫酸钠废盐渣,据统计近年来全国化工行业每年副产硫酸钠废盐量都很高,这严重地阻碍了我国精细化工及中间产品的发展[3]。这些化工生产副产废盐渣因含有水分而容易结块,不好处理,又因为含有毒、有害化学物质,从而无法直接作为工业原料使用,因此许多企业都将其堆存[4]。随着这类盐渣的长期产出,厂区库房被逐渐沾满,堆存在户外占用了大量的土地,还对环境构成了严重的威胁。这些废盐中大多为可溶性无机盐,而可溶性盐中所包含的有毒性有机物质会随雨水流失,严重破坏周围植被,危害周围土壤[5],污染水源,恶化水质对人们的生活环境构成了严重的破坏,因此对这类副产废盐进行有效、资源化处理已经成为化工行业急需攻克的重要问题[6]。

1.2 工业废盐的回收处理方式

根据调研了解到对化工生产中副产废盐的处理方法主要三种:洗盐法[7]、高温处理法[8]、制纯碱法[9]。洗盐法是用饱和碱性盐溶液或有机溶剂洗涤副产废盐,利用相似相溶原理将废盐中有毒、有害有机物质洗涤、过滤去除。该方法只适用于成分单一,且有毒、有害有机物质含量低的副产盐渣,但在处理过程中也出现了有机溶剂、洗涤水等二次污染。同时由于副盐中的有毒、有害化学物质的含量一般不固定,造成有机溶剂或碱洗水的加入量、循环套用批次难以控制。高温处理法是将废盐置于高温条件下焙烧,温度不低于500℃,使用的焚烧设备一般有沸腾炉、回转窑等。在高温下废盐里包含少量的有机物会分解成气体,达到去除的效果。该法最困难的问题是:盐容易在高温(高于盐的熔点)下发生熔融、结圈、结块现象,导致设备无法正常转,所以工业化难以实现。而制纯碱法是先配制饱和废盐水溶液,然后在一定条件下加入氮气、固态碳化铵或二氧化碳。在反应一段时间后,会有碳酸氢钠固体析出,经分离、洗涤后在高温下制备成纯碱。而分离母液的主要成分是氯化铵,经冷冻沉淀后,氯化铵再投入到碱制备过程中循环使用。

1.3 可回收利用的资源性

当前针对工业废盐的资源化利用方式已有许多研究[10,11],显示表明工业废盐的组成中主要有无机盐和少量的有机物。要是能将副产盐渣进行有效处理,将无机盐中的有机物去除。分离后的无机盐再经适当处理即可回收利用,这样不但解决了环境污染的问题,而且还能变废为宝,给企业带来经济效益。但目前废盐的回收处理成本过高,尚无法实现大规模生产,技术手段还需要进一步研究完善。

2 废盐处理小试研究

2.1 试验仪器

烧杯(1L)、循环水式多用真空泵(SHZ-D)、抽滤瓶(1L)、马弗炉(KSW-5-12A)、COD 检测仪(5B-3C)、玛瑙研钵、抽滤漏斗。

2.2 试验原料及试剂

某化工厂废水车间排放的废盐(主要成分为硫酸钠)、分析纯氢氧化钠、蒸馏水、30%的稀硫酸。

2.3 原料废盐物性分析

2.3.1 取一定量车间晾晒后的废盐,用玛瑙研钵研碎后,盛入烧杯中,按质量比1∶4 加入蒸馏水,搅拌溶解1h 抽滤,测定废盐中不溶物含量及滤液质量、pH 值。

2.3.2 用稀硫酸将上步滤液pH 调至1 左右,静置一段时间后抽滤,测其不溶物含量,该不溶物为废盐中的有机物。

2.3.3 取一定量的车间湿废盐100g,放置在105℃干燥箱中干燥2h 后,测定废盐水分。测定结果为:废盐不溶物量3.7%;废盐有机物量1.5%;水分10.1%。

可见车间排出的废盐含湿量较高,不溶物主要有两部分组成,分别为池底泥沙悬浮物和废水中的有机絮状物,滤液加酸后析出的不溶物为废水中的有机钠盐。但是在废盐溶解、过滤,加酸再过滤净化,调成中性后溶液的COD 值、色度仍然很高,无法满足外排要求。推测其废盐中还含有其他有机物质,需要进一步净化去除。

2.4 废盐热解、浓缩研究

由于废盐中一般含有一定量的有机物或其它杂质,成分复杂、有毒有害性大,实验通过热解+溶解过滤+重结晶的处理方法去除废盐中的污染成分。利用马弗炉,在550~600℃条件下,使废盐中的有机物发生不完全氧化,分解为CH4、H2、CO和焦炭。而废盐中的有机物热解后形成的焦炭残留在无机盐表面,需进行进一步溶解、过滤、蒸发结晶处理,使无机盐与焦炭分离,最终制得纯度较高的无机盐产品。

准确称取捣碎的废盐15g,于马弗炉中200℃干燥0.5 h,称重。继续升温热解,热解温度:550℃;热解时间:4 h。将热解后的盐溶解在蒸馏水中,得淡红色溶液。pH 为中性。精密过滤后,再加热浓缩重结晶得到硫酸钠盐,检测每个过程的质量损失率及最终重结晶盐的COD 值(重结晶盐配成10g/L 的溶液)和色度,测定结果为:干燥实验/200℃;原盐质量15.1146g;干燥后质量12.4277g;失重2.6869g;失重率17.78%。热解实验/550℃;干燥后质量12.4277g;热解后质量12.0043g;失重0.4234g,失重率3.41%。重结晶盐呈白色、颗粒状,溶液COD30mg/L,折合盐中有机物含量约0.15%。

可见采用高温热解法对废盐中的有机物去除效果明显,重结晶盐的有机物含量<0.2%,盐的色度较好,能够达到回用标准。

3 废盐热解、重结晶工艺设计

根据以上利用高温热解、蒸发浓缩方式处理废盐的小试结果,对其进行放大工艺设计,其中包括了具体的工艺路线,加热炉设备选型、及成本预算。

3.1 工艺路线

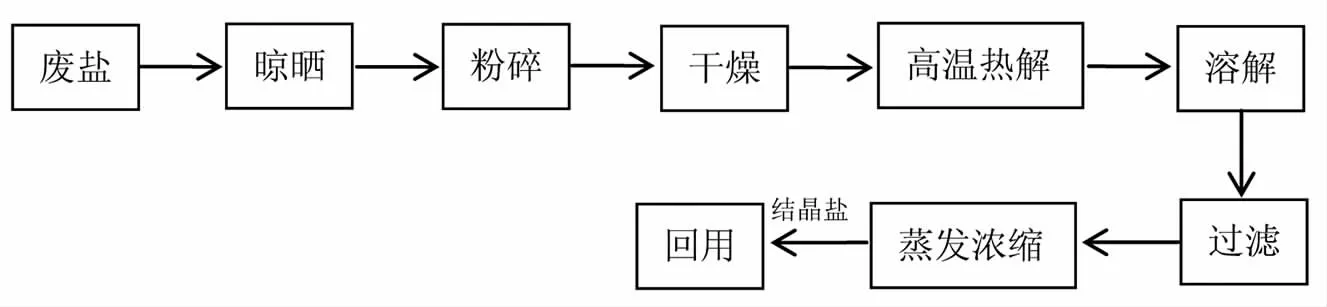

根据前期的小试实验研究,对利用热解法处理废盐工艺进行放大工艺设计,具体线路如图1所示。

在工艺流程中的自然晾晒工序中除去自由水分,避免在粉碎时湿物料粘壁,该套系统主要针对工业副产含氯化钠或硫酸钠的废盐渣。废盐渣先进行干燥处理后再加入热解炉进行无害化处理。对其焚烧炉设备要配有相应的尾气吸收装置,防止冒出有机粉尘污染厂区空气。

3.2 处理装置的选定

图1

在该项工艺中,高温热解为重要环节,直接关系到废盐中有机物的去除效果与厂区的环境,因此对热解装置的选择尤为关键。基本要求就是能够将废盐中的有毒、有害物质进行有效分离,实现废渣无害化与资源化,其结构装置主要有:输送装置、驱动装置、加热装置、有机废气输送机、废盐余热回收器及尾气吸收装置。通过查阅大量的相关资料,内热式回转炉比较符合要求。

经过预处理后的废盐首先送至干燥,在干燥环节中分为初始干燥和中度干燥,在中度干燥时最好采用微波方式,这样在干燥结束后除结晶水外,废盐中的有机物基本全部能够气化;在后续的无氧环境下,裂解时间不低于4h,废盐中的绝大部分有机物都能裂解成小分子后气化,裂解后的废盐经过凉空气冷却后入库,再通过后续的无害化处理后,检测合格方可再利用或销售。

3.3 成本投资预算

对大多精细生产企业来说,以2000t/a 的废盐处理量为基准,完整的废盐资源化处理线:废盐→热解(内热式回转炉,含尾气处理)→溶解→过滤→MVR 蒸发结晶。系统设备总投资(含安装、调试):550 万元。运行费用1500 元/t 废盐。

4 结论

4.1 工业废盐通过高温热解后,所包含的有机物基本能够被去除。

4.2 高温热解后的废盐呈熔融状态,经过溶解、过滤、浓缩后,重结晶析出的无机盐能够达到回用标准。

4.3 在高温热解前要把结块的废盐粉碎成细小颗粒状,烘干脱水后再高温焚烧,有机物的去除会更彻底。

4.4 针对有MVR 多效浓缩装置系统的生产企业,采用高温热解方式处理工业废盐工艺流程会相对简易些,投资成本也较低。