复合顶板大采高采场覆岩破断角实测及其演化规律研究

赵 晶,张 礼,3,王栓林

(1.煤炭科学技术研究院有限公司 安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013;3.中国矿业大学(北京) 能源与矿业学院,北京 100083)

采空区覆岩裂隙带边界和采空区边界的连线与水平线在采空区一侧的夹角称为覆岩破断角[1]。按其所处位置不同可分为采场侧覆岩破断角、运输巷侧覆岩破断角、回风巷侧覆岩破断角和切眼侧覆岩破断角,受煤层赋存及开采时间的影响各破断角度不尽相同。采用顶板钻孔(巷道)抽采邻近层及采空区瓦斯时,钻孔的终孔位置、压茬距离、卸压瓦斯富集区域识别、采动区瓦斯流动三维模拟几何模型的建立等等,均与采场覆岩破断角密切相关[2-4]。现阶段对采场覆岩破断角的研究多采用相似材料模拟实验、数值模拟实验等手段。因不同矿区独特的地质及开采条件,覆岩破断角具有较大差异,不考虑自身条件的生搬硬套大大降低了瓦斯抽采效果。同时因采空区覆岩运动是一动态过程,破断角处于动态演化过程,研究结果均有其一定的适用范围[5-10]。

以申南凹煤矿20102工作面为背景,通过对顶板走向高位钻孔抽采数据的长期观测,对采场侧的覆岩破断角进行了分析;通过20104运输巷往20102工作面采空区施工测试钻孔,利用双塞压水实验对20102工作面回风巷侧的破断角进行了研究;为由点到面的分析采场覆岩破断角的演化规律,利用UDEC模拟软件分析了覆岩采动裂隙及破断角的演化过程。研究成果可为下一步研究采空区卸压瓦斯的运移富集规律及高位钻孔布置提供基础。

1 工作面概况

申南凹煤矿隶属山西省河东煤田乡宁矿区,地处吕梁山南端,地貌单元属中山小起伏区,可采煤层为山西组中下部的2#煤层,煤层埋深为555~631m。20102工作面是矿井二采区首采工作面,煤层平均埋深为598m,煤层平均倾角5°,平均厚度为3.84m,硬度为1.4。工作面长度为180m,推进长度1286m,采用走向长壁采煤法一次采全高冒落法管理顶板。工作面单巷布置,通风方式为U型通风。工作面顶板以泥岩、细砂岩交替分布。底板为泥岩,回采过程中底鼓现象明显。

2 顶板岩层物理力学参数

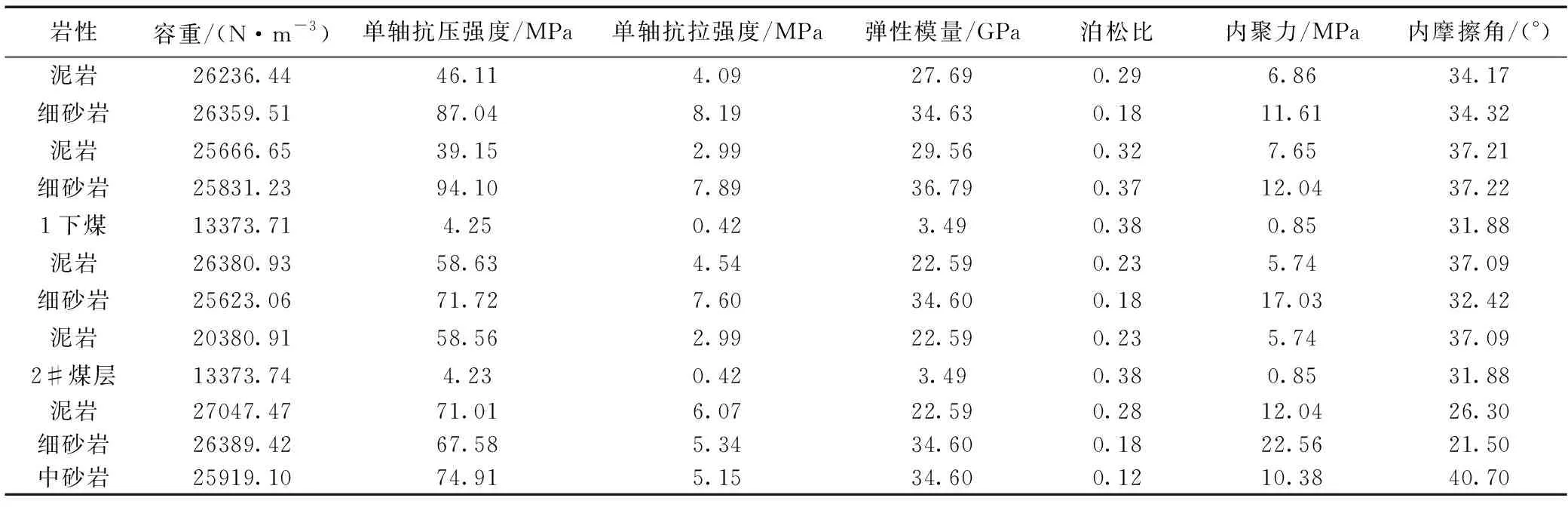

为充分弄清20102工作面顶板岩层的岩性及岩层分布特征,从回风巷向顶板打4个深度为25m的取芯钻孔,每层取3个岩样,测出各岩样的物理力学参数,再取其平均值。顶板岩层物理力学参数见表1。实验发现,20102工作面顶板由软弱相间的中小厚度岩层所组成,为典型的复合顶板。

表1 煤岩力学参数

3 采空区覆岩破断角实测分析

本次现场实测的破断角为采场侧覆岩破断角和回风巷侧覆岩破断角,因本煤层倾角小于8°,忽略工作面倾角产生的影响,运输巷侧覆岩破断角与回风巷侧近似相等。

3.1 覆岩破断角实测方案

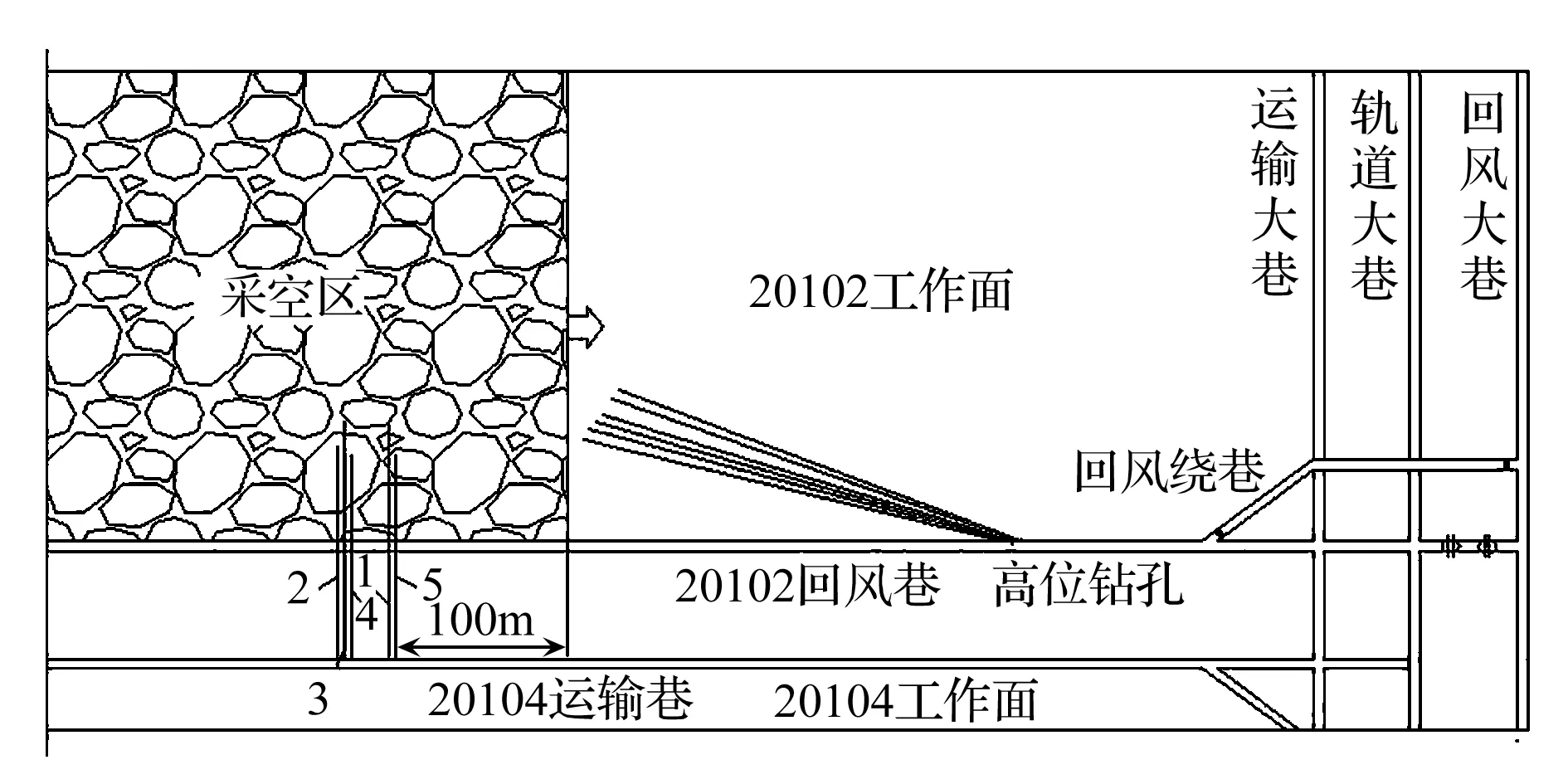

3.1.1 采场侧覆岩破断角

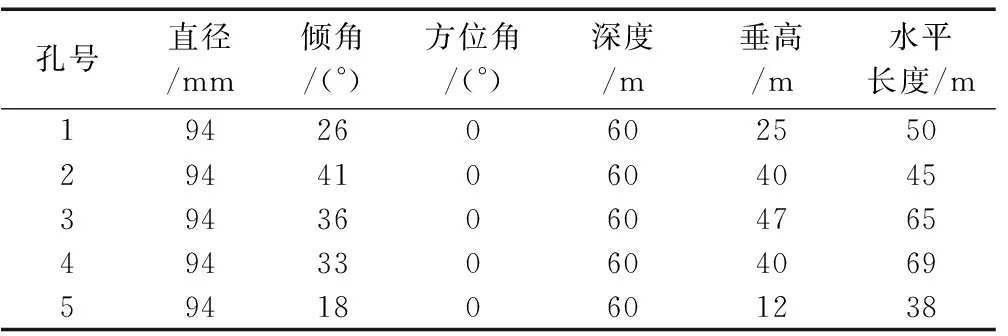

采场侧覆岩破断角可借助顶板走向高位钻孔进行分析,无需再打钻孔。20102回风巷内每隔30m布置有一组高位钻场,每组钻场6个钻孔,高位钻场布置如图1所示,设计参数见表2。已有研究表明[11],顶板充分来压后,随工作面推进,岩层破断以一基本固定的角度往前发展。瓦斯抽采高位钻孔先从钻孔上部起效,然后不断往下发展。当岩石破断未发育到钻孔时,钻孔抽采量近似为零。当岩石破断发育到此处时,瓦斯抽采量将会突然增大。

图1 高位钻孔及侧向破断角观测钻孔平面布置

表2 高位钻孔设计参数

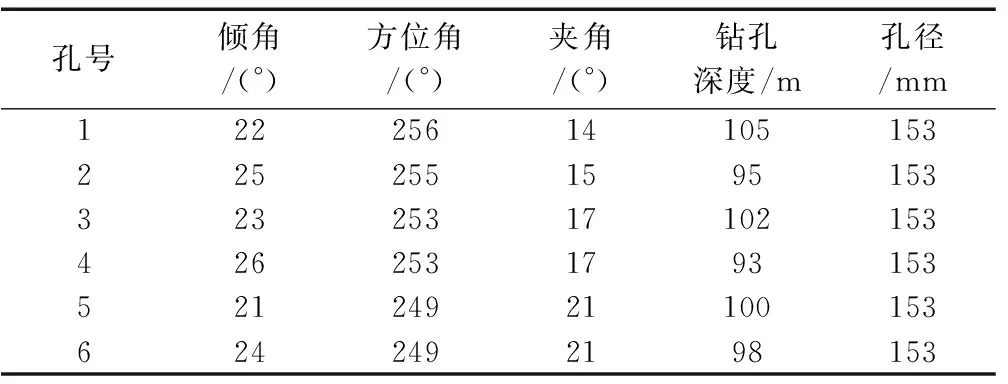

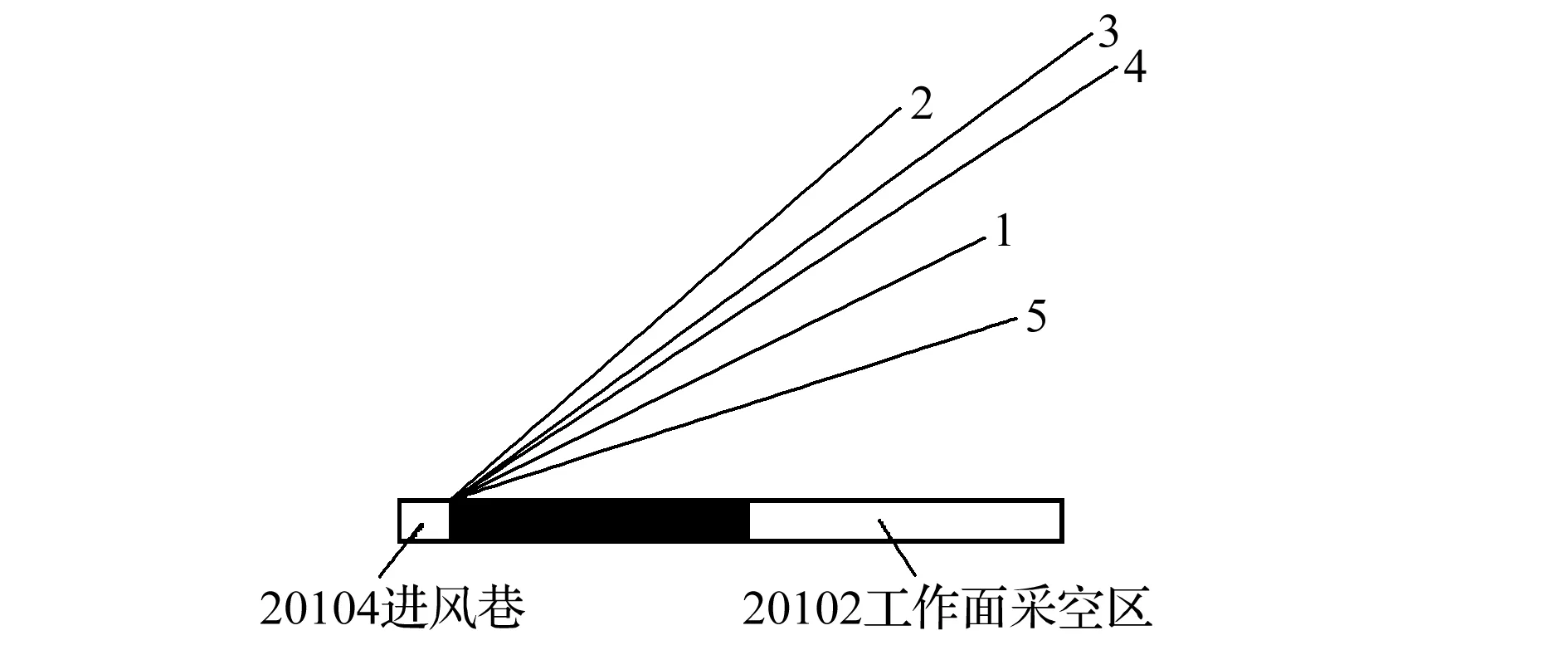

3.1.2 回风巷侧覆岩破断角

在20104工作面运输巷往20102采空区顶板施工5个观测孔,为方便钻孔施工,在工作面后方100m和110m处分两组钻场施工,钻孔布置及钻孔参数如图2所示,钻孔具体参数见表3。钻孔施工完毕,通过双塞压水实验对裂隙进行观测。双塞压水实验使用双端堵水器,注水压力为0.1MPa,每段测试长度为1m,每段进行3次测试,每次时间为1min,漏失量取3次平均值。

图2 工作面侧向破断角观测钻孔剖面

表3 观测钻孔具体参数

3.2 观测结果分析

3.2.1 采场侧覆岩破断角

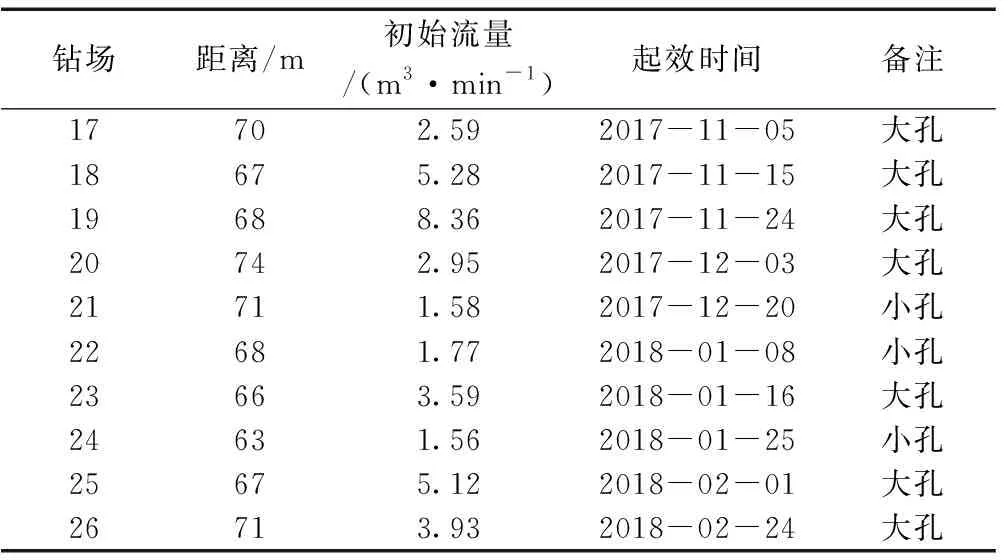

对10个钻场的瓦斯抽采数据进行统计分析,统计结果见表4,记录钻孔起效时的时间、工作面距钻场的距离和初始流量(表中的初始流量为6个钻孔流量的最小值)。在工作面推进速度为3.6m/d,钻场起效时工作面与钻场的距离为63~74m,平均维持在68m附近。说明岩层破断位置已经运动到钻孔终孔位置区域。表中21、22、24号钻场抽采钻孔直径为94mm,记为小孔,其他钻孔抽采钻孔直径为153mm,记为大孔。

表4 钻场起效时间统计表

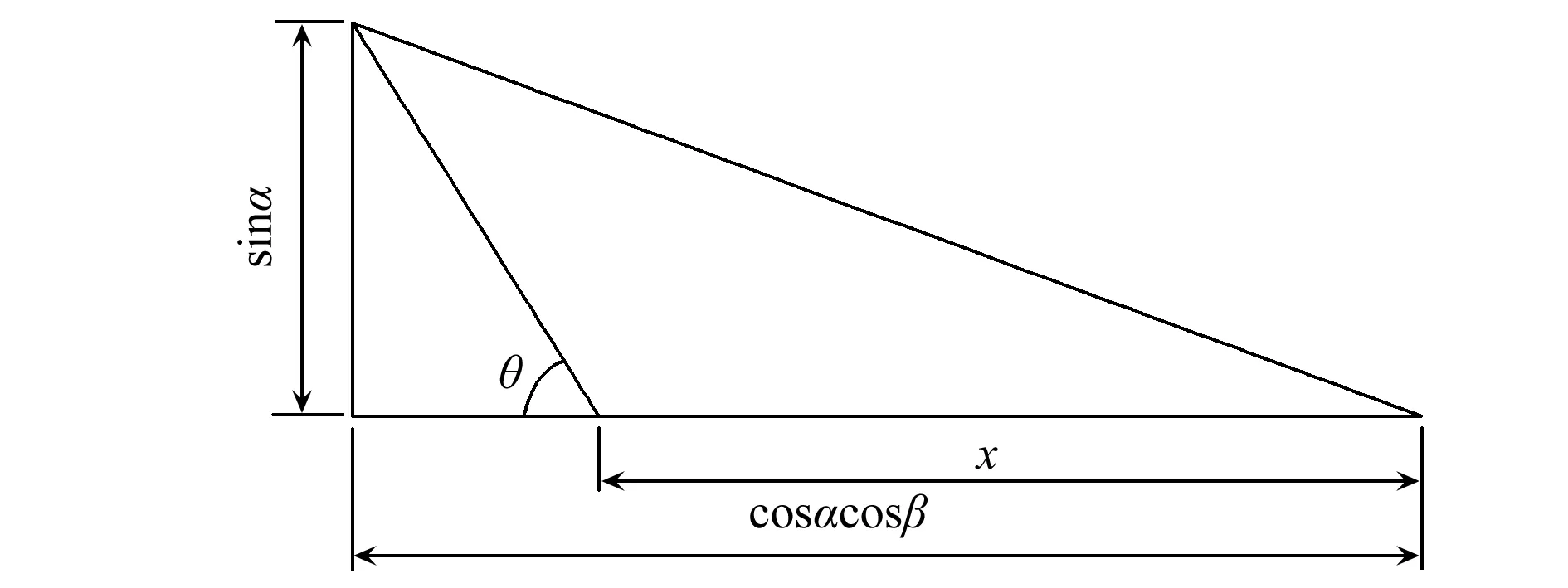

覆岩破断角θ的确定方法如图3所示,覆岩破断角θ的计算公式为:

图3 岩层垮落角确定方法

式中,x为工作面距钻场的距离,m;α为高位钻孔倾角,(°);β为钻孔夹角,(°);l为钻孔长度,m。

钻场各钻孔的倾角为21°±2°,夹角为17°±3°,取α=21°,β=17°,经计算,工作面推进速度为3.6m/d时,20102采场上方的岩层破断角为59°。

3.2.2 回风巷侧覆岩破断角

5号钻孔在施工到42m、1号钻孔在施工到56m处时,孔口不见反水,此时钻孔垂高分别为12m、28m,两钻孔分别进入垮落带和裂隙带(计算得垮落带高度为13~20m)。将实验观测数据转化为钻孔漏失统计图,如图4所示。按照孔口不反水计算覆岩破断角为39°,按压水漏失量大于18L/min计算,破断角为58°。

图4 钻孔漏失量统计

4 覆岩破断角演化模拟研究

为了由点到面的去研究覆岩破断角的演化过程,根据地质资料通过UDEC模拟软件对平行工作面方向覆岩采动裂隙的演化过程进行了模拟分析,因煤层为近水平煤层,沿推进方向覆岩破断角演化过程与平行工作面方向近似一致。模型尺寸为220m×140m,模型上方为应力边界条件,应力值为11.7MPa,模型两侧和底部采用位移边界条件。

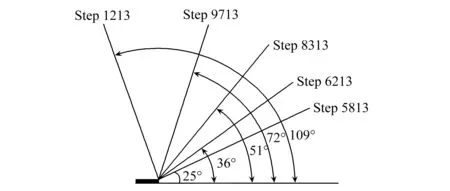

数值模拟发现采空区覆岩与底板裂隙先后经历,卸荷裂隙扩展—应力恢复裂隙闭合—端头裂隙扩展的过程,如图5所示。覆岩破断角随运行步数的演化过程如图6所示。

图5 不同时步裂隙演化过程

图6 不同时步破断角演化过程

采空区中部的裂隙闭合伴随着端头的裂隙扩展,采空区应力恢复时覆岩裂隙的闭合速度比底板裂隙的闭合速度要快。覆岩破断角随时间的增长会不断增大,模型运行步数在5813步时顶板岩体主要以不规则垮落为主,垮落高度为8m(2倍采高),覆岩破断角近似为25°;6213步时顶板岩体出现规则破断,裂隙发育高度为36m(9倍采高),此时破断角为36°;8313步时受采空区应力恢复影响,顶板裂隙大量闭合,端部裂隙开始扩展,破断角变为51°;至9713步时,底板裂隙大量闭合,破断角继续增大为72°;至16213步时,工作面端头裂隙发育稳定,破断角为109°,裂隙发育高度为39m(10倍采高)。

5 结 论

1)复合顶板大采高采场条件下,当工作面推进速度为3.6m/d时,采场侧的覆岩破断角为59°,工作面后方100~110m处回风侧的覆岩破断角为58°。

2)采空区覆岩破断角是一动态变化过程,随着时间的增长,破断角由锐角演化为钝角。两相邻采空区,区段煤柱的覆岩裂隙存在导通的可能。

3)采空区覆岩及底板裂隙先后经历卸荷裂隙扩展—应力恢复裂隙闭合—端头裂隙扩展的过程。采空区中部的裂隙闭合伴随着端头的裂隙扩展,顶板裂隙闭合速度比底板裂隙闭合速度要快。