基于Simulink的矿用电动胶轮车整车建模与能耗分析

石轩宇,牛志刚,朱晓鹏

(太原理工大学 机械与运载工程学院,山西 太原 030024)

随着煤矿无轨辅助运输设备的逐步现代化和规模化,传统矿用柴油机胶轮车的防爆性能和尾气污染的问题也日益凸显,对矿井工人的健康造成极大的威胁。在矿井开采方面,利用纯电动胶轮车代替传统柴油机胶轮车逐渐被提上议程,从而降低能耗、矿井污染和提高防爆性能[1]。此外,矿用胶轮车的电动化改造为井下智能化、网联化系统的建立提供了开发基础,降低煤矿开采的成本并提高安全性。本文将改进以往Simulink-Cruise联合仿真的方法,把电动胶轮车整车模型和控制策略均基于Simulink进行搭建,增加了仿真的实时性、准确性,目标工况不仅满足矿井车辆低速、频繁启停的要求,还附加了王家岭矿井辅运巷道的坡度工况。

1 基于Simulink的整车模型搭建

在汽车前期开发工作中,严谨的Matlab/Simulink仿真过程可降低开发风险、节约开发成本。本文将利用Simulink建立电动胶轮车目标车型的整车模型,为参数匹配、策略优化和性能仿真提供便捷[2]。

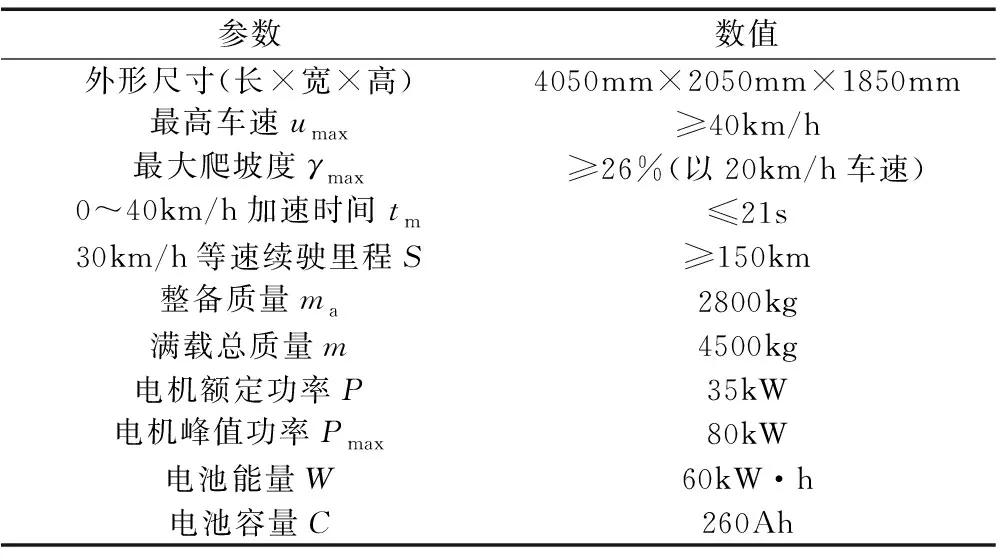

电动胶轮车的整车参数包含动力性参数、经济性参数以及动力系统参数,目标电动胶轮车参数见表1。

表1 整车参数

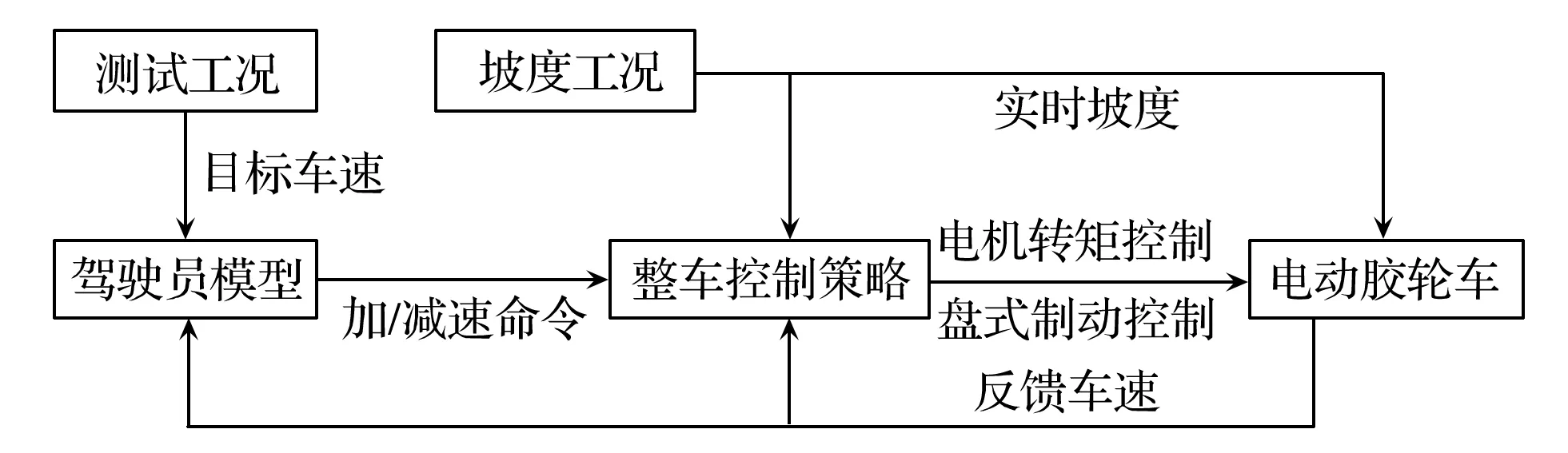

电动胶轮车整车模型包括驾驶员信息采集模型、电动机、电池、单自由度车身模型和相关的整车控制策略模块,整车仿真模型组成如图1所示。

图1 电动胶轮车模型组成

1.1 井下测试工况

矿用胶轮车主要负责巷道运输,所以胶轮车必须能适应井下岔路口多、路面颠簸、大量拐弯及障碍物多且长期上、下坡的工况环境[3],最终选择使用低速美国城市道路循环工况LUDDS(最大时速为41.5km/h,平均车速为14.7km/h),附加王家岭矿井辅运坡度工况循环模拟了15.4km的矿井辅运道路工况,且包含频繁的停车情况。

王家岭矿井辅运坡度工况单程15.4 km,水平高度差为171m,平均坡度仅为0.0095,依次为(坡度角正为上坡,负为下坡)0.040坡度3000m,0.003坡度9500m,0.096坡度271m,0.003坡度230m,-0.087坡度230m,水平189m,0.043坡度241m,0.017坡度204.5m,0.052坡度94.5m,-0.034坡度262m,水平125m,-0.034坡度87.5m,-0.043坡度91m,0.026坡度120m,0.034坡度254m,-0.034坡度296m,0.008坡度108m,0.026坡度160m,并伴有淋水和积水[4]。以目标速度行驶时,速度、坡度随时间变化 “基于LUDDS附加坡度的煤矿工况速度、坡度-时间图” 如图2所示。

1.2 基于PI算法的驾驶员模型

驾驶员模型实现了纵向速度跟踪、控制的功能。基于参考、反馈速度,该模块生成标准化的加速度和制动命令,这些命令可以从0到1不等。可以使用该模块来模拟驾驶员的动态响应,或者生成跟踪纵向驱动速度所需的命令。该模型通过跟踪饱和值和前馈增益实现比例积分(PI)控制[5]。以下是车辆速度的计算函数:

式中,Kp为比例增益;Ki为积分增益;Kff为速度前向增益;vref为目标速度信号;Kaw为抗饱和增益;Kg为坡度角前向增益;eref为速度误差;θ为坡度角;vnom为标称车速;eout为饱和控制输出与名义控制输出之差。

根据上述的计算函数,利用Simulink建立了基于PI算法控制的驾驶员模型如图3所示。

1.3 整车控制策略分析

整车控制策略是保证矿用胶轮车正常行驶的关键,优良的控制策略保证了行驶过程中整车的舒适性、制动的安全性以及良好的续驶里程等。策略制定过程中应在保证整车性能的前提下,尽可能降低能耗,增加行驶里程[6]。

1)加速转矩需求计算:利用电机转矩速度曲线将油门踏板位置转换为转矩指令。

2)电池管理系统(BMS):基于电池SOC值,限制电池的充放电功率。充放电限制和SOC曲线可以根据电机或电池参数的改变进行调整。

3)制动转矩需求计算:将制动踏板位置信号转换为制动压力需求。

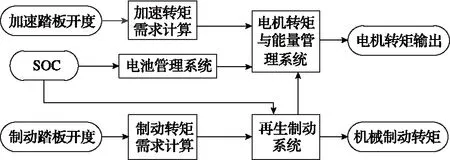

4)再生制动系统:①由电机再生和盘式制动器共同产生制动扭矩;②尽可能多地使用电机再生制动;③任何不能由电机提供的制动扭矩需求都将由盘式制动器提供。基于以上策略建立了再生制动策略如图4所示[7],针对矿用胶轮车较低的行驶车速,但质量较大,低速制动仍能产生较大回馈电能,所以将再生制动的开启阈值调低。

5)电机转矩计算与能量管理[8]:①基于电机效率map图利用电机转矩和转速计算电机效率,一般为0.85到0.93范围内,根据转矩、转速和效率计算电机功率;②检查电机功率是否在电池功率限制范围内,如果在限制范围内,则允许电机转矩请求;若超出范围,则限制电机转矩值;③当电机在低速状态时,电机功率值很小,则允许扭矩请求直到转速超过2rad/s。

最后将各个模块进行连接组合,组成的整车控制策略模型如图5所示。

图5 整车控制策略模型

1.4 矿用胶轮车整车建模

整车模型的建立应符合整车的实际运行状况,以保证仿真结果的真实可靠,方便进一步改进控制策略、优化匹配参数。主要针对动力电池、电动机和单自由度车身模型进行建模。

1.4.1 动力电池建模

为简化建模过程,将采用数据表法进行电池建模,需使用产品的参数化数据。在创建模块的过程中,需要电池开路电压、内部电阻参数以及与温度相关的放电特性。电池的输出电压根据模型内嵌的电池开路电压—SOC参数表来确定[9]。同时,电阻参数表是荷电状态(SOC)和电池温度的函数,可描述电池在不同工作点的性能:

Em=f(SOC)

(2)

Rint=f(T,SOC)

(3)

根据以下公式可以计算电池的SOC值并建立模型:

VT=Em-Ibatt·Rint

(4)

Vout=Ns·VT

(6)

其中,SOC为荷电状态;Em为电池开路电动势;Ibatt为单个电池包电流;Iin为电池模块总电流;Rint为电池内阻;NS为串联电池数;Np为并联电池数;Vout为电池模块总电压;Vt为单个电池包电压;Capbatt为电池容量。

该模型的工作过程通过输入额定电池容量(Ah)、电池负载电流(A)和电池工作温度(K),通过查表法,输出该工作状态下电池的累计输出电量(Ah)、SOC值、电池电压(V)和电池功率(W)等。

1.4.2 永磁电机建模[10]

为实现电机和电动设备在扭矩控制模式下运行,利用目标电机的转矩范围以及转矩—速度Map曲线或电机功率—转矩关系,计算转矩跟踪控制器的转矩需求,并包括电机的响应时间常数。该模型使用机械功率、电池电压和损失功率计算电池电流,正电流表示电池放电,负电流表示再生制动向电池充电,如式(8):

式中,MechPwr为机械功率;PwrLoss为损失功率;BattVolt为电池电压;BattAmp为电池电流。

该模型通过输入电池电压(V)、电机需求转矩(Nm)和电机需求转速(rad/s),通过计算和查电机Map图,输出电机的机械功率(W)、功率损失(W)、电池电流(A)、电机输出转矩(Nm)、电机输出转速(rad/s)等[11]。

1.4.3 单自由度胶轮车模型

单自由度胶轮车模型即保证胶轮车在纵向运动时具有恒定质量的单自由度刚体车身模型。由于在验证电动胶轮车动力性和经济性的时候可以忽略车身重量转移引起的垂直和俯仰运动,以单自由度车身表达车辆在纵向运动的惯性力和阻力负荷即可。在仿真行驶过程中可借此计算特定工况所需的转矩和功率。根据以下公式进行模型建立[12]:

Fx=NfFxf+NrFxr

(10)

式中,m为胶轮车满载质量;Vx为纵向行驶速度;Fx为纵向牵引力;Fd为空气阻力;γ为坡度角;Nf、Nr为前、后轴车轮数;Fxf、Fxr为前、后车轮与地面的纵向相互作用力;Cd为空气阻力系数;ρ为空气密度;Vw为相对风速。

该模块通过输入前、后车轮的纵向相互作用力、坡度角和纵向相对风速,通过模型计算输出汽车纵向车速和前、后轴的法向力等关键参数。

2 模型可靠性测试

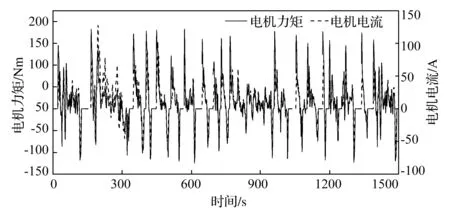

在完成各个子系统的建模后,按照图1的仿真流程对全部子系统进行封装和连接,基于图2的工况数据,对仿真过程的电机转速、转矩和电流响应效果进行分析,保证后续能耗分析的可靠性。

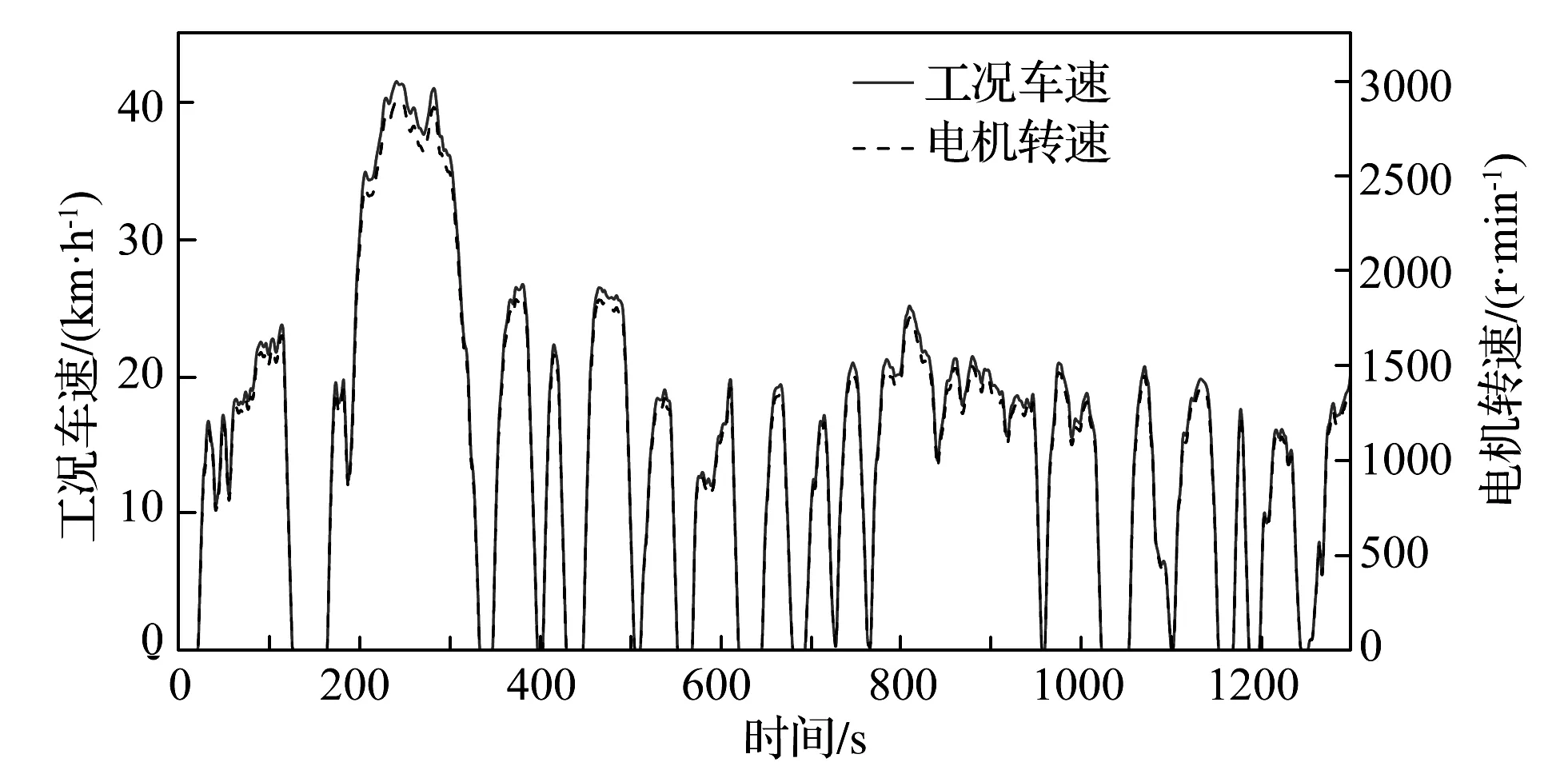

2.1 速度跟随性分析

选取单程行驶工况的一个1300s片段,工况车速和电机转速曲线如图6所示。由图6可得出,矿用胶轮车井下行驶车速较慢,最大车速41.5km/h,满足矿井行驶需求,较低车速充分发挥了电动汽车的优势,同时,两条曲线的轮廓基本吻合,表明仿真模型可准确地追踪循环工况车速的变化,验证了整车模型的准确性和有效性。

图6 工况车速和电机转速曲线

2.2 电气性能分析

电动胶轮车配置再生制动功能行驶过程中,选取1500s的行驶片段,电机转矩和电机电流曲线如图7所示,电机电流曲线变化趋势与电机转矩的频繁变化曲线基本吻合,其中负扭矩、负电流对应的是再生制动过程,即将制动过程的电动胶轮车动能转换为电池电能,提高能量利用效率,增加续驶里程。同时,由于电气设备电流的滞后性,电机转矩并不与电流完全成正比,但满足工况频繁变化的响应需求,符合电机运行过程的真实情况。

图7 电机力矩与电机电流曲线

3 整车能耗分析

基于上述可靠的电动胶轮车模型,对有、无再生功能的电动胶轮车基于上、下行或零坡度情况的SOC值、续驶里程以及美国燃料经济性(电耗值)进行分析、对比。

3.1 单程工况SOC、电耗值分析

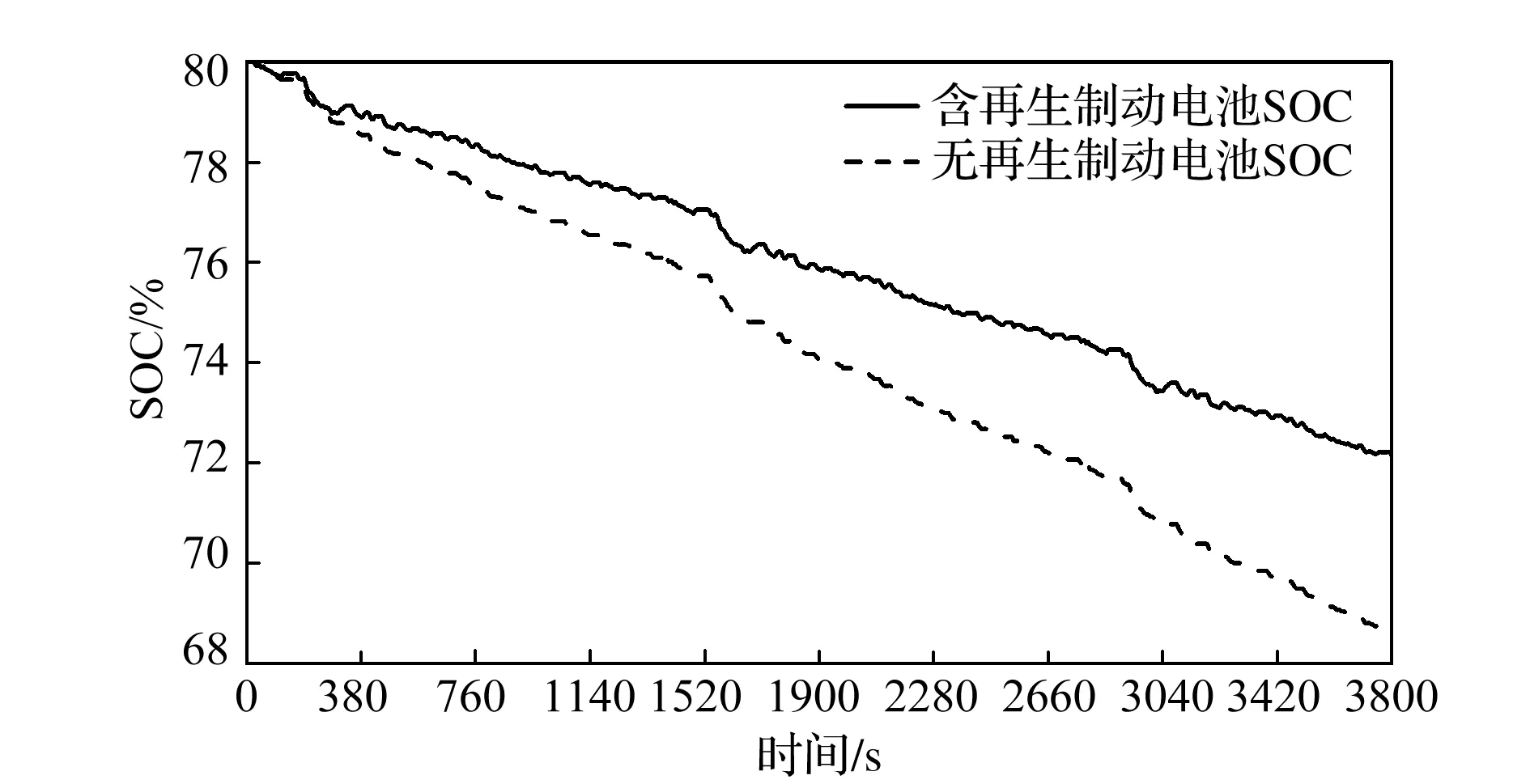

路程15.4km的矿井工况时长3800s,为便于对比分析,进行单程上行、下行输入,并增加零坡度工况,单一下行矿井工况SOC变化曲线如图8所示,以图8为例进行分析。当放电深度为0.8时,经过15.4km单程下行工况,含再生制动功能的电动胶轮车电池SOC值为72.17%,而无再生制动功能的SOC值为68.69%。

图8 单一下行矿井工况SOC变化曲线

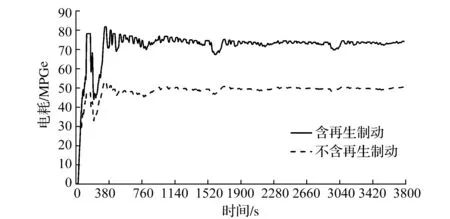

电耗值是把单位距离耗电量换算为每加仑汽油(约3.79L)可行驶距离,更加直观地反应了行驶过程中电动胶轮车的能耗情况。以单一下行矿井工况电耗值变化曲线如图9所示为例,有再生制动功能的电动胶轮车的电耗值最大可达80.15MPGe(mile/33.7kW·h),均值为71.52MPGe,而无再生制动功能的电耗值均值仅为50.24MPGe。

图9 单一下行矿井工况电耗值变化曲线

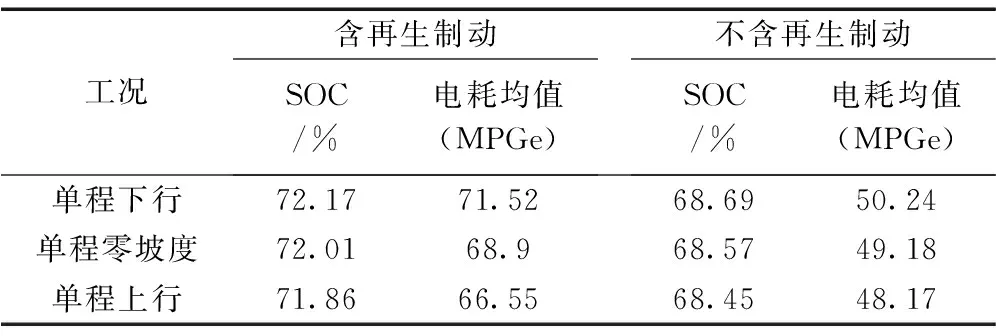

为研究坡度工况对电动胶轮车能耗的影响,进行单程上行、下行和零坡度工况输入,不同单程工况SOC和电耗值对比见表2,初始SOC均为80%,可见随坡度变化,SOC和电耗值均有不同程度的变化,但因为整个工况距离较长,平均坡度值较小,且频繁启停,则坡度影响较小,却不能忽略,矿井工况的频繁启停仍是最主要影响因素。

表2 不同单程工况SOC和电耗值对比

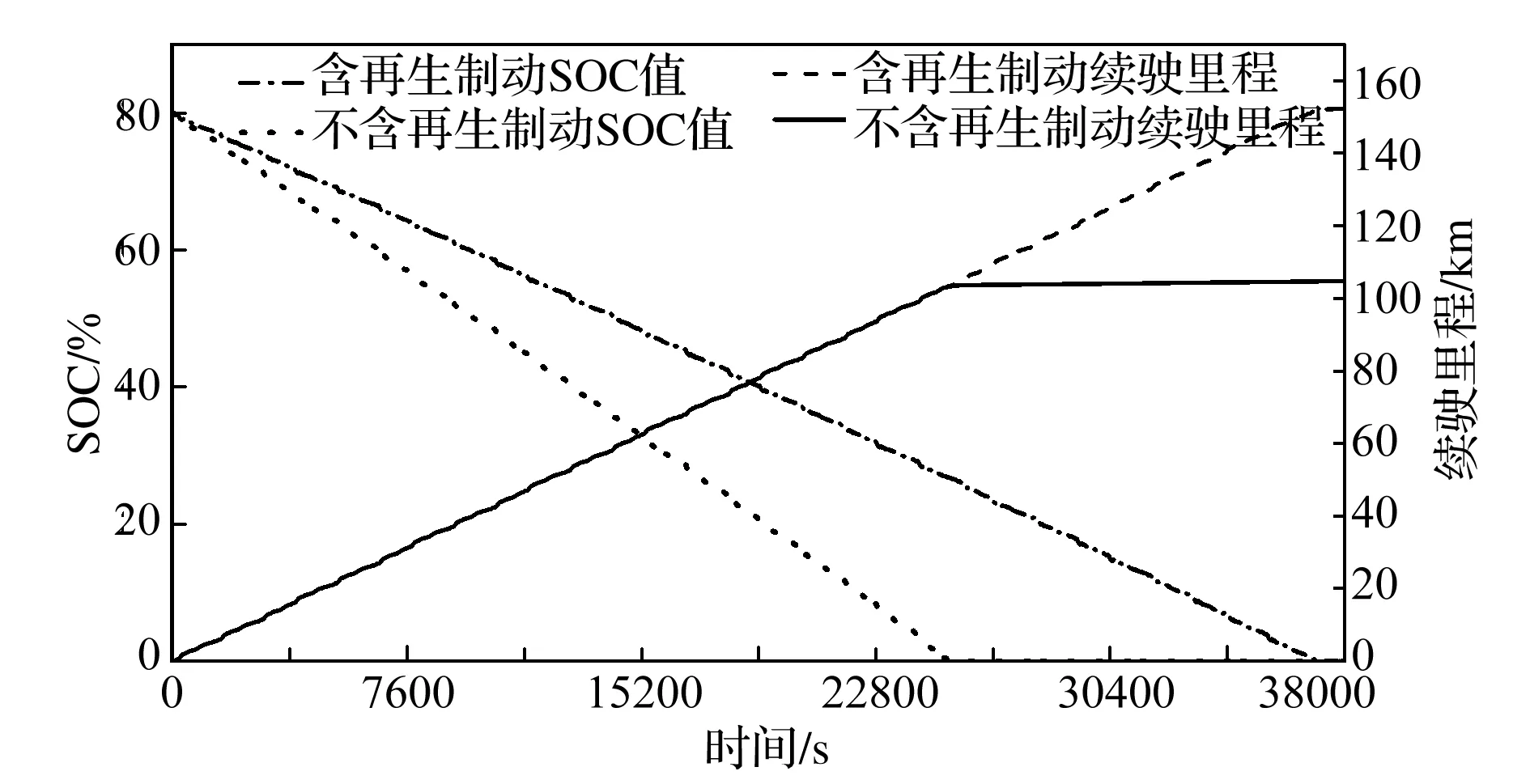

3.2 循环工况SOC、续驶里程分析

为研究电动胶轮车的续驶里程,则进行循环工况仿真,以循环下行工况(如图10所示)为例,进行SOC由0.8到0的完整放电,得到续驶里程对比曲线。同时得到不同循环工况续驶里程值见表3,经分析得到同3.1类似的结论。此外,为满足矿井低速行驶工况,则策略中再生制动阈值设置较低,所以配置再生制动功能后续驶里程提高超40km,最大续驶里程达152km,满足日常煤矿开采和运输需求。

图10 循环下行工况下SOC和续驶里程曲线

表3 不同循环工况续驶里程值 km

4 结 论

1)PI驾驶员模型的工况跟踪效果虽能满足实时性需求,但存在加速信号及转矩输出波动的弊端,与实车行驶特征存在差别,有待于进一步提高。

2)基于数据的电池、电机建模相比于单自由度车身的理论建模法,降低了建模难度,提高了性能的真实性和响应的快速性,但对电池和电机参数数据的严谨性有更高要求。

3)当平均坡度较小时,频繁启停的矿井工况成为影响电动胶轮车续驶里程的主要因素,再生制动可大限度地提高续驶里程。

4)基于模型的仿真,利于整车性能的及时验证,同时便于基于控制策略模型的代码生成,为实车控制器的配置提供了便捷。