基于因子分析法的焦作矿区底板突水模型研究

盖秋凯,黄 磊,赵 霖

(中国矿业大学(北京) 能源与矿业学院,北京 100083)

焦作矿区作为我国大水矿区之一,长期以来受到底板灰岩含水层突水的严重威胁,5个主要生产矿井均发生过工作面突水事故,给煤矿安全生产带来严重影响。随着矿井逐步进入深部开采阶段,底板承压水的压力也越来越大,工作面的突水危险性也随之加大[1],因此对于底板突水因素的分析、综合防治水技术的研究是尤为重要的课题。近年来,研究学者们对于底板突水预测进行了大量研究,乔伟等[2]提出了突水系数-单位涌水量法,引入含水层富水性指标对突水系数Ts进行了修正;牛鹏堃等[3]基于GIS技术对脆弱性指数法和突水系数法进行精度比较评价,得出前者预测精度较高;武强等[4]以开滦蔚州典型矿区为例,构建了基于分区变权模型的煤层底板突水脆弱性评价法;董丽丽等[5]建立基于长短时记忆(LSTM)神经网络构建的突水预测模型;闫志刚等[6]提出了矿井突水分析的线性核H-SVMs模型;张风达等[7]建立了深部煤层底板突水危险性预测的PSO-SVM模型,并与突水系数法等预测精度进行对比,得出前者的准确度较高;张文泉等[8]建立了底板突水危险性的Fisher判别分析模型,该模型通过了显著性检验,且分类效果显著;陈红江等[9]应用距离判别分析建立了煤层底板突水量的预测方法;除上述模型外,还有多种对煤层底板突水预测方法[10-12]。近年以来,研究学者们在底板水害研究方面获得了大量成果,但由于底板突水因素的不确定性、复杂性以及各影响因素影响突水等级的模糊性,使得目前各种底板突水综合评价方法具有一定的局限性[13],例如脆弱性评价法中权重的选取主观性、经验性过强;使用人工神经网络法时需要大量的样本数据,未考虑影响因素对于评价方法的影响且模型透明度较低;费希尔判别分析未考虑各影响因素自身间的相互影响;并未针对性筛选出影响突水的关键因素等。因此,笔者引入因子分析法建立底板突水模型,避免了各变量间的相互影响,并将其进行归纳为3类因子,分析各类因子中的各变量对于突水的影响程度,并制定底板突水综合判别标准,从而使之有效地筛选出突水关键因素并采取相应防治措施。

1 矿区概况

焦作矿区的5对生产矿井,包括:赵固一矿、赵固二矿、九里山矿、古汉山矿和演马庄矿,主要开采二1煤,受到底部L8灰岩、L2灰岩和O2灰岩含水层突水的严重威胁,多次发生严重突水事故。区域内水文地质复杂,断裂构造发育,岩溶富水性强。其中L8灰岩距二1煤18m~40m,L2灰岩上距二1煤70m~90m,距下伏O2灰为20m左右。

焦作矿区作为大水矿区之一,在大埋深、高水压、复杂地质条件下所面临的开采难题一直没有得到很好的解决,虽然矿井均采用底板注浆加固,但并没有一个很好评判焦作矿区工作面底板突水的标准来评价现场实践(如是否需要进行注浆改造或采取其他采矿技术措施)。为此,本文根据因子分析法建立了焦作矿区因子分析模型并得出了工作面底板突水的标准。

2 因子分析

2.1 变量选取

选取改进后的底板破坏深度经验公式的相关参数[14]以及塑性理论关于底板最大破坏深度的影响因素,并综合考虑矿区的地质条件、实际开采技术因素,为使分析结果对焦作矿区未开采煤层具有实际指导意义,选取地质构造λ1(以揭露同一类型断层数表示)、煤层厚度λ2、煤层倾角λ3、工作面宽度λ4、开采深度λ5、含水层水头压力λ6(以平均水压表示)、隔水层平均强度λ7(以底板关键层强度[15]表示)、隔水层平均厚度λ8作为研究变量。

2.2 因子分析法

矿井底板突水是由若干变量共同作用的结果[16],各变量间又可能存在信息冗余的情况,而因子分析法是从研究变量内部相关的依赖关系出发,把一些具有错综复杂关系的因素综合为少数几个无关因子的一种多变量统计分析方法[17,18]。根据焦作矿区原始数据,利用SPSS25.0统计软件将数据处理后进行分析。因子分析有以下四个基本步骤:确认待分析的原数据是否适合作因子分析;主成分选择;因子命名与解释;计算因子得分。

2.2.1 因子分析适用性检验

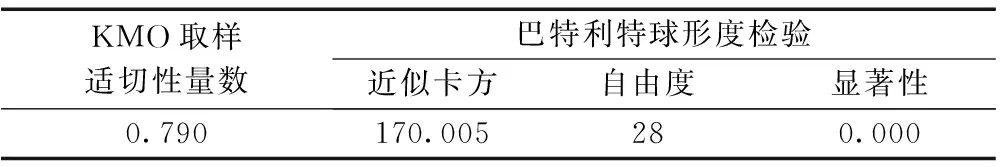

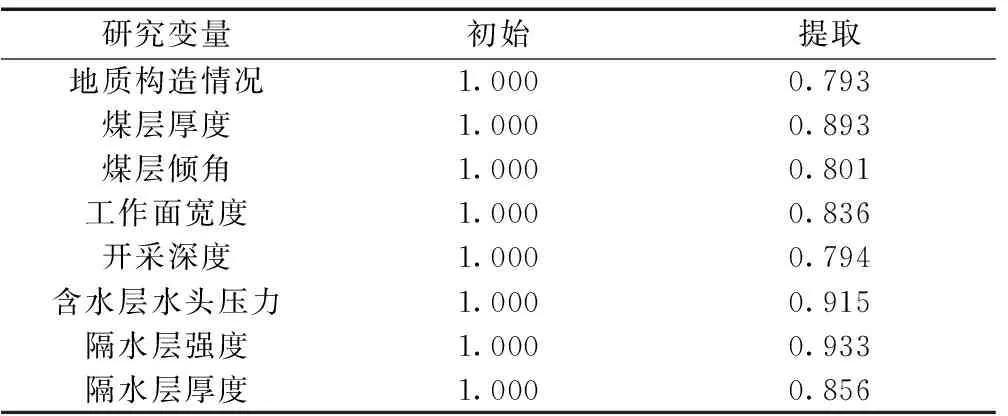

Kaiser-Meyer-Olkin(KMO)、巴特利特球和公因子方差常用于统计分析中因子分析的适用性检验[18]。将收集的数据输入SPSS软件,输出结果见表1、表2,KMO测度值越高(越接近1.0时),表明变量间的共同因子越多,越适用于因子分析。经KMO测度检验结果为0.790,适用性为一般;而巴特利特球检验的结果为显著性等于0.000,说明相关矩阵非单位矩阵,可用于因子分析。为进一步验证因子分析的适用性,进行公因子方差分析。由表2可知,大多数原有变量的公因子方差均高于0.8,说明提取的因子能够反映原有变量的大部分信息(80%以上),仅有少量的信息丢失。

表1 KMO和巴特利特检验

表2 公因子方差

2.2.2 主成分确定

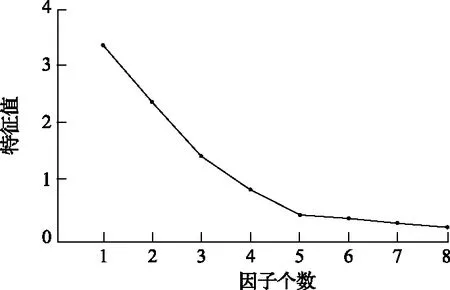

碎石图如图1所示,其纵坐标为特征值,横坐标为因子个数,特征值越小(越接近0)则对原有变量的贡献越低,则可舍弃而不会丢失很多信息。

图1 碎石图

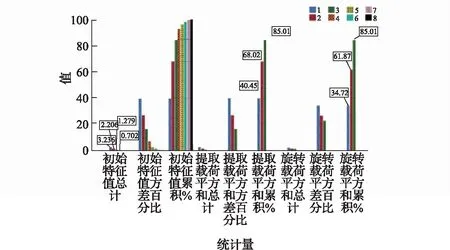

各成分的特征值和方差贡献率如图2所示。成分1—8为可选择的主成分个数,默认选取的原则是特征值都大于1且累计方差贡献率大于85%。如图2所示,成分1、2、3的特征值分别为3.236、2.206、1.279(第1列),其累计方差贡献率达85.01%(第6列);经旋转后,其累计方差贡献率仍为85.01%(第9列),并没有影响原有的共同度。说明选取成分1、2、3作为主成分足以分析影响焦作矿区底板突水的因素。

图2 总方差解释

3 突水模型建立

3.1 主成分命名

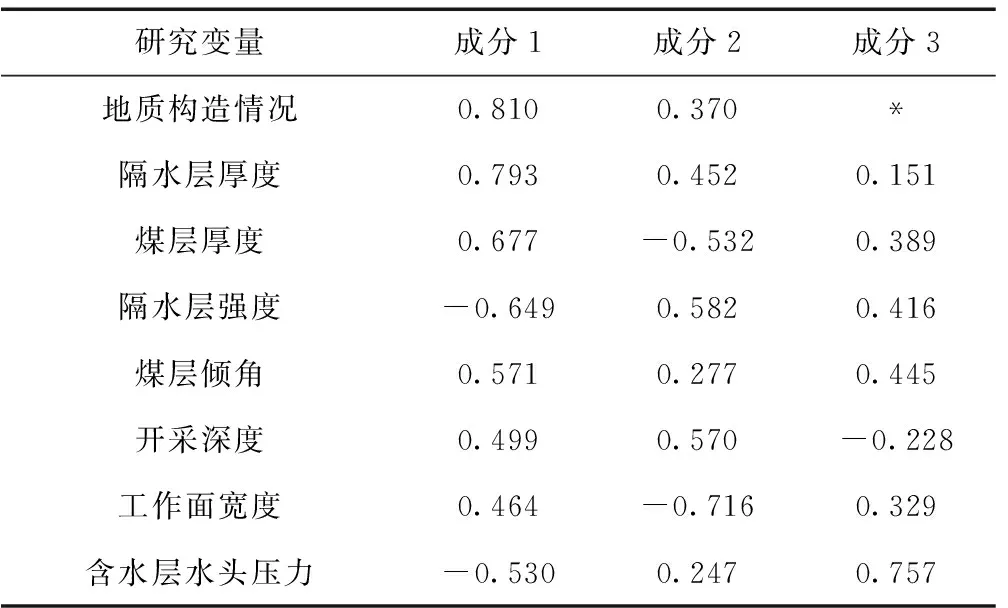

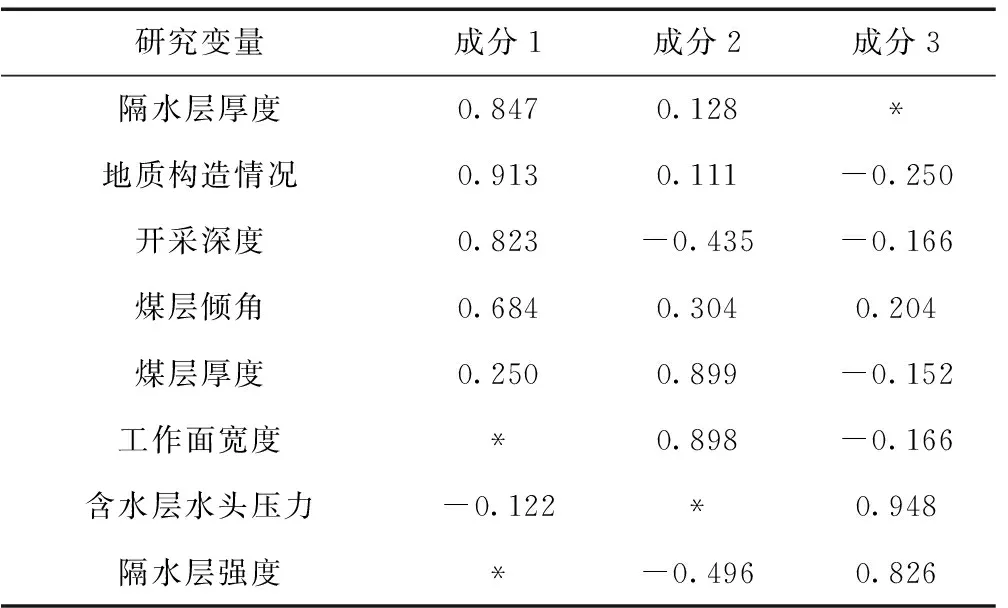

前文得出选取前3个主成分足以分析焦作矿区的底板突水情况,主成分系数矩阵见表3,由表3可知,成分1、成分2与各个变量相关性程度差距均不大,含义模糊,不利于命名,所以进行因子旋转。经过凯撒正态化最大方差法旋转,见表4,观察表4发现:第1主成分在隔水层厚度、地质构造情况、开采深度、煤层倾角上有较大的载荷,可命名为采矿赋存因子;第2主成分在煤层厚度、工作面宽度有较大载荷,可命名为采矿设计因子;而第3主成分在含水层水头压力、隔水层强度上有较大的载荷,命其为技术可变因子。

表3 成分矩阵

表4 旋转后的成分矩阵

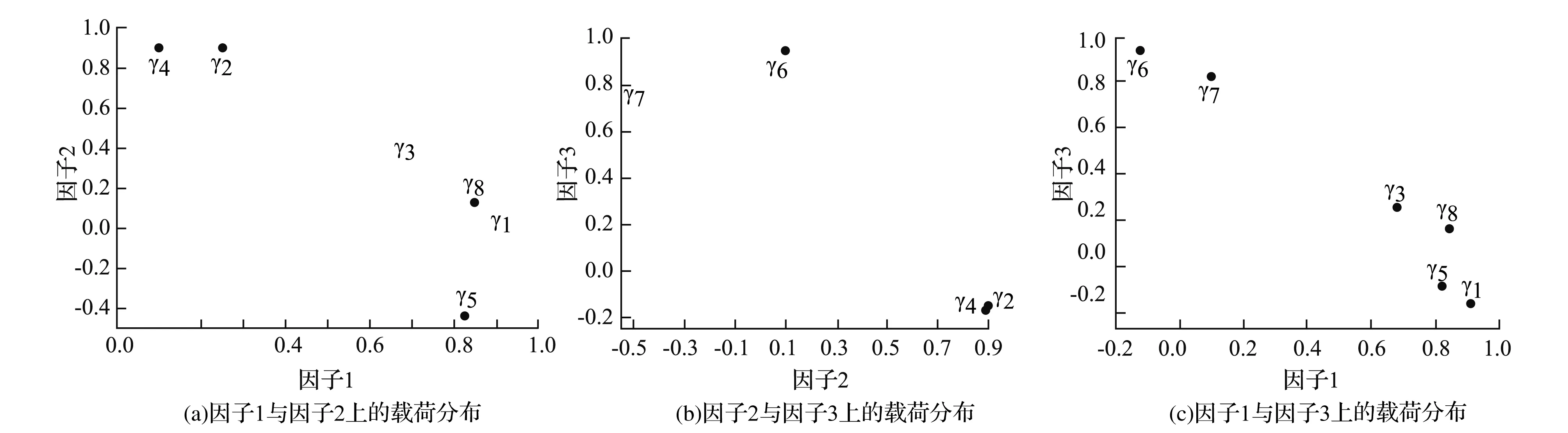

为了更好地说明提取出的各变量在因子上的载荷分布情况,将旋转后空间中主成分图解释为二维平面图,如图3所示。

图3 主成分二维平面图

由以上分析得到标准化后的各变量在各因子上的载荷分布如式(1):

式中,Fi为各因子,i=1~3;γk为各标准化后的变量,k=1~8。

3.2 因子得分

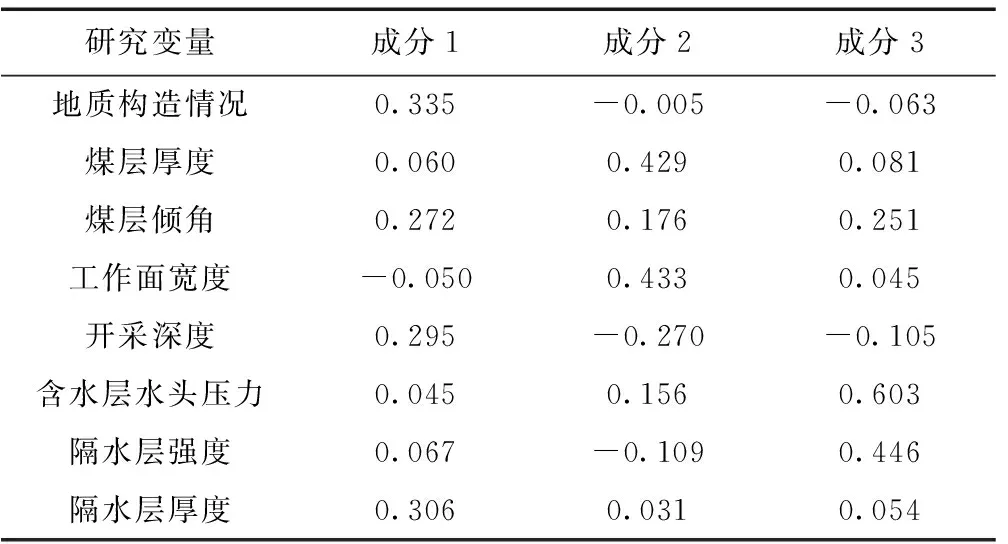

因子得分函数的函数表达式(2)可由成分得分系数矩阵得到,见表5。

表5 成分得分系数矩阵

式中,ZFi为各因子得分,i=1~3;γk为各标准化后的变量,k=1~8。

各因子从不同的方面描述影响焦作矿区底板突水的因素,由式(2)算出的单一因子得分很难做出全面的评价,因此结合三个因子考虑具体工作面因子综合得分。借助SPSS25.0,利用其保存的单因子得分值ZF1、ZF2、ZF3,由式(3)可计算出具体工作面加权后的综合因子得分学习ZF总:

3.3 突水判别

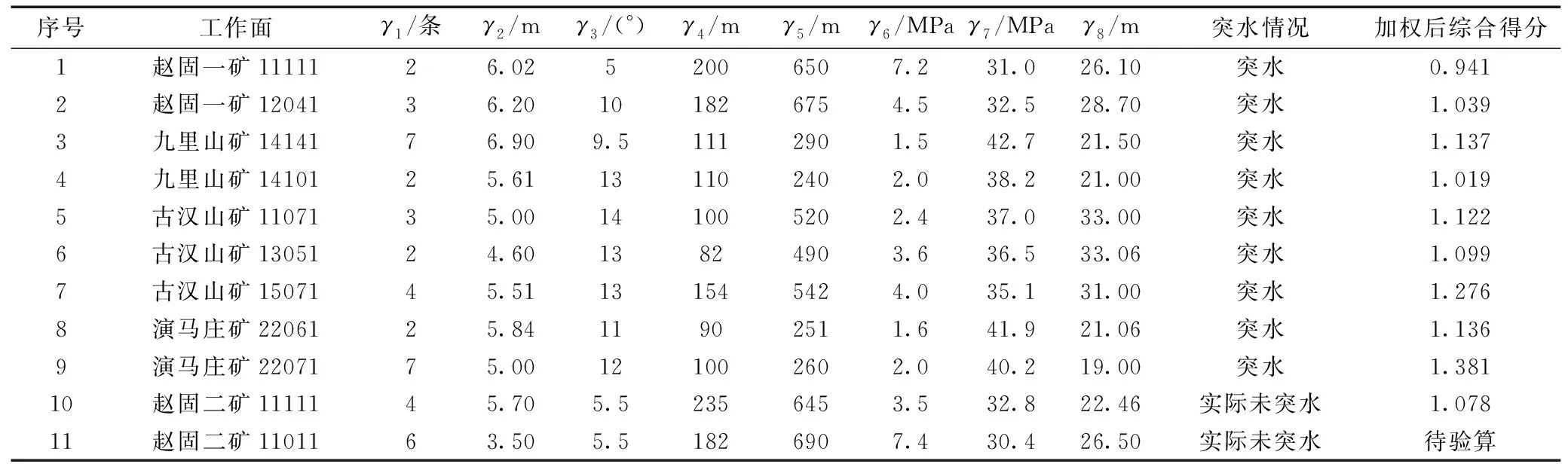

因子分析法得出的部分工作面加权后的综合得分见表6,其中突水工作面最低得分为0.941,考虑到使用因子分析法时会有较少量信息未被提取,且在本文突水变量选取时,还有少数影响变量如来压强度等未参与评价,所以经所得数据分析后认为焦作矿区工作面加权后综合得分大于等于0.95则突水可能性很大,需对主要因子中的主要影响变量采取相应的采矿技术措施来防止突水事故的发生。如赵固二矿11111工作面加权综合得分为1.078,因子分析模型预测为“突水”,其中得分较高的影响因素为λ7,而在该工作面实际生产过程中因采用底板注浆加固技术,所以防治了突水事故的发生。

表6 部分工作面加权后综合得分

4 工程验证

赵固二矿11011工作面是矿井首采工作面,煤层底板裂隙非常发育,共揭露了6条断层,二1煤层至L8灰岩仅隔26.5m左右,且L8灰岩下伏有发育较好的L2灰岩、奥灰岩(O2)。为对工作面突水危险性进行预测,工程实践曾采用了ANN和SVM等手段进行了评价并得出底板破坏深度为20.12~23.63m,评价认为该工作面在开采影响下突水危险性很大,其中底板情况、断层是其主要的影响因素。而后对11011工作面进行底板注浆加固和断层带注浆加固,又应用直流电法对加固改造效果进行了物探验证、并对断层改造效果进行了二次评价。结果表明底板注浆改造及断层带加固效果显著,工作面突水危险性降低。

经本文因子分析,单因子原始得分见表7,再根据式(3)得出11011工作面加权后的综合得分为1.181,大于0.95,表明该工作面突水危险性很大,需采取相应的技术措施防治突水事故的发生。考虑到赵固二矿11011工作面加权后的采矿赋存因子、技术可变因子得分别为0.618、0.358,共占82.64%,应重点关注采矿赋存因子和技术可变因子的影响。由式(1)可知采矿赋存因子在地质构造λ1、隔水层厚度λ8、开采深度λ5、煤层倾角λ3上的载荷分别为0.913、0.847、0.823、0.684;技术可变因子在含水层水头压力λ6、隔水层强度λ7上的载荷分别为0.984、0.826。在开采赋存条件不可选择的前提下,λ8、λ5、λ3是难以改变的,且资料表明工作面突水事故基本都位于断层带或接近较大断层;同时因下伏O2灰含水层承压水压力大,富水性强,若在一定条件下L2灰岩、O2灰岩含水层与L8灰岩水产生一定的水力联系,则疏降含水层水头压力λ6耗时久、难度大。针对矿井的实际生产现状,应重点对λ1、λ7(即断层带、底板注浆)进行改造处理,此分析结果与工程实际相符。

5 结 论

1)把影响焦作矿区未注浆加固工作面底板突水的8个变量利用因子分析法归纳为采矿赋存因子、采矿设计因子、技术可变因子,其累计方差贡献率达85.01%。

2)建立了焦作矿区工作面底板突水的因子得分模型并得出了加权后的综合得分大于等于0.95则突水危险性很大,需采取相应采矿技术措施的结论;以赵固二矿11011工作面为例,验证了因子分析模型的准确性。