三软厚煤层超前切顶沿空留巷充填墙 稳定性与尺寸优化研究

李小鹏,申骏超,姜彦军,于 涛

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003;2.郑州煤炭工业集团 新郑煤电有限责任公司,河南 新郑 451100)

沿空留巷是煤矿常用的无煤柱护巷技术之一,在技术和经济上有很大的优越性,如减少区段保护煤柱,提高煤炭资源回收率,减少巷道掘进工作量,缓解采掘接替紧张局面,改善工作面通风条件等[1],其技术优势和经济效益显著。到目前为止,我国在沿空留巷理论与技术研究方面进行了大量的研究工作,在条件较好的薄及中厚煤层采煤工作面的沿空留巷技术已日趋完善,巷旁支护、巷内支护、加强支护及煤帮加固技术已趋成熟,但在条件困难的中厚煤层或厚煤层大断面巷道中采用沿空留巷技术仍存在着一些技术难题[2-5]。巷旁支护是沿空留巷的关键技术[6,7],目前我国巷旁支护主要为充填体护巷。根据充填材料不同,大致分4种充填技术:高水速凝材料、膏体材料、柔模泵注和快硬混凝土[8,9]。这些充填技术具有凝固速度快、早期强度高、采空区密闭效果好、机械化程度高、劳动强度低等特点,使我国沿空留巷技术水平得到大幅度提高。在支护理论方面,何满潮[10]研究了采空区侧顶板预裂卸压机制,建立了不同顶板位态下“围岩结构-巷旁支护体”力学模型,推导得出了巷旁支护阻力的计算方法。陈勇、柏建彪等[11]通过数值模拟和现场试验,分析充填体宽度与留巷围岩应力和变形的关系,确定了合理的巷旁充填体宽度。谭云亮等[12]提出充填体需要有载荷适用性和变形适应性,并得出了巷旁充填体强度公式。张东升等[13]通过沿空留巷物理和数值模拟,推导出充填体强度、纵向应变及充填侧顶板下沉量等估算公式。沿空留巷成功的前提是对巷道围岩进行有效支护,使得围岩达到自稳状态,避免产生过大的变形与破坏,充填体的稳定是沿空留巷成功的关键。

赵家寨煤矿12209工作面为典型的三软厚煤层综采工作面,由于巷道托顶煤厚度不同(1~4m),巷道顶板松软破碎,且直接顶厚度较小,其上部为比较坚硬的老顶,虽然回采后直接顶随之垮落,但因厚度不大,不能填满采空区,老顶置于悬露状态,当工作面推进一段距离后老顶才开始垮落,此时因采空区落差较大[14],致使工作面呈现周期来压状态,回采巷道变形特别严重。因此针对赵家寨煤矿12209工作面留巷困难的现状,提出超前切顶、巷内充填的留巷方案并在现场选取典型试验巷道进行试验。

1 工程概况

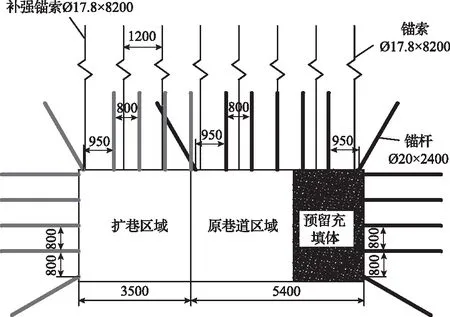

赵家寨煤矿12209工作面主采山西组二1煤,煤质松软,强度较低,层理不清,煤层结构简单。煤层平均厚度6.5m,平均倾角4°。巷道沿底板掘进,直接顶为砂质泥岩,平均厚度2.29m,基本顶为大占砂岩,平均厚度19.52m,直接底为砂质泥岩,平均厚度8.86m。工作面顶底板岩层柱状如图1所示。

图1 12209工作面地层综合柱状

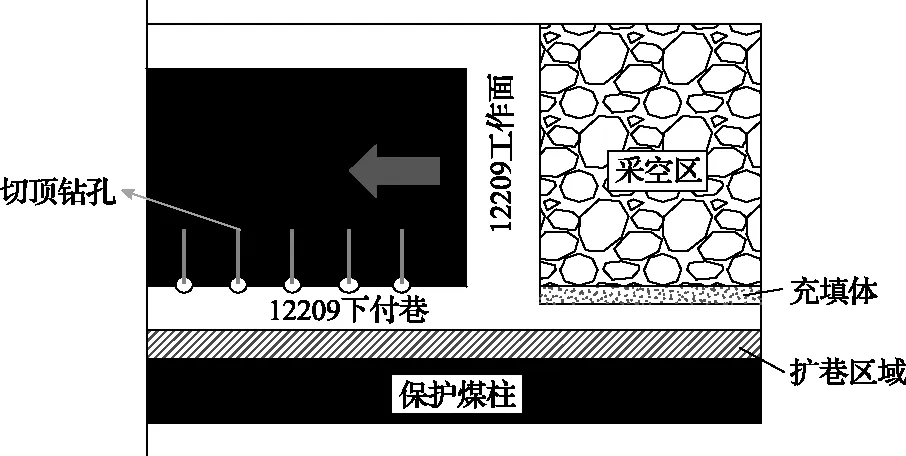

12209工作面巷道掘进期间采用全锚网支护,扩巷后进行补强加固。原巷道为矩形断面,宽5.4m,高3.5m,净断面18.9m2,扩巷3.5m,扩巷后净宽8.9m,总断面31.15m2。原巷道支护参数如下:

顶板支护使用螺纹钢锚杆,规格∅20mm×2400mm,单排7根布置,间距800mm,排距800mm;使用钢绞线锚索,规格∅17.8mm×8200mm,呈“3-2-3”布置,锚索间距1200mm,排距1600mm。帮部支护运输巷两帮采用锚网支护,锚杆规格为∅20mm×2400mm,间距800mm,排距800mm。扩巷后采用“冷拔丝编织网+钢筋焊接网+H型钢带(横向)+顶锚索+顶W钢带(纵向)+锚杆”进行补强支护。断面采用规格为∅20mm×2400mm螺纹钢锚杆,锚杆间排距均为帮部800mm×600mm,顶部为600mm×600mm。锚索按“3-2-3”布置,锚索为∅17.8mm×8200mm钢绞线锚索,排距600mm。扩巷后支护参数如图2所示。

图2 回采巷道支护断面(mm)

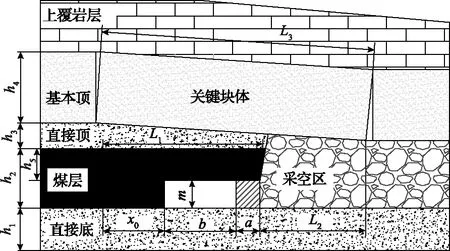

扩巷后在巷道工作面侧进行超前爆破切顶,爆破使用煤矿3级许用水胶炸药,采用双抗D型聚能管作为炸药的载体,为保证定向切顶,在装药时使各爆破孔聚能管两侧凹槽连线始终与巷道走向平行。在进行切顶时,切顶角度越大,切顶效果越好,但由于顶板岩层较软,巷道跨度较大,为避免切顶后巷道顶板发生垮塌,所以需要保留一定的角度进行切顶,使得切顶后煤壁侧实体煤对顶板施加一个侧向的支撑力,避免巷道顶板发生垮塌。另外考虑到赵家寨矿顶板钻孔施工问题,垂直顶板进行钻孔施工难度较大,将钻孔向工作面侧倾斜一定角度,以保证钻孔施工顺利。综合考虑后确定切顶角度为垂直巷道走向方向偏工作面回采侧10°。

根据以往爆破经验,结合矿井实际地质条件,确定切顶高度为工作面基本顶2/3的界面高度时,切顶部分直接垮落,剩余基本顶在自重及上覆岩层载荷的影响下完全垮落。根据图1中岩层分布可知,工作面基本顶界面高度为25.3m,因此,爆破孔深度为:

式中,Hf为切顶高度,取18.8m;α为爆破孔沿巷道走向方向偏工作面回采侧角度,取10°;β为爆破孔与工作面运输巷走向方向所成夹角,取90°。

计算可得爆破孔深度H为19.2m。考虑到岩层厚度的变化以及保证厚硬顶板在矿山压力作用下顺利垮落,现场爆破孔采用20m。经过现场试验确定,爆破孔深20m时基本顶完全垮落,垮落后的顶板能够有效支撑上覆岩层。

综合考虑,确定爆破孔深20m,孔径为50mm,倾角为沿巷道走向方向偏工作面回采侧10°。切顶结束后工作面开始回采,并在工作面后方巷道内,以泵送C30型号混凝土作为充填材料,模箱浇筑方式构筑巷旁充填墙体。切顶及巷内充填体留设位置如图3所示。

图3 切顶及巷内充填方案

2 不同条件下的充填墙力学特征及尺寸优化

充填墙在支护受力过程中,主要以受压为主,墙体破坏也多为受压破坏,因此对充填墙受压强度进行设计[15]。

2.1 未超前切顶时充填墙力学特征分析

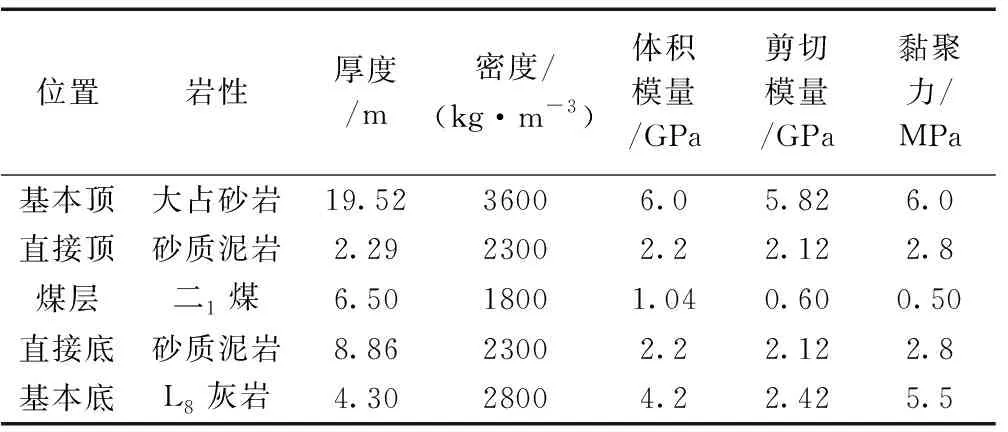

随着工作面推进,采空区的直接顶在岩体的自重影响以及充填墙体的切顶阻力作用下,直接顶沿充填墙体破断、垮(冒)落。而采空区的基本顶由于岩层较厚且岩性较硬,当基本顶折断垮落后会在巷道上方形成倒台阶铰接梁[16]。充填体受力模型如图4所示。

图4 未超前切顶充填体后期受力模型

充填墙受力按照式(2)[17]计算:

(2)

式中,h5、h3、h4分别为顶煤、直接顶、基本顶的厚度,m;γ2、γ3、γ4分别为煤体、直接顶、基本顶单位长度的自重,kN/m3;L1为老顶超前断裂步距,m;L2为关键块体采空区悬露长度,m;L3为关键块体长度,m。

关键块体长度按式(3)[18]计算;

式中,l为基本顶来压步距,m;Lm为工作面长度,m。

qn为上覆岩层载荷,按照式(4)[19]计算;

式中,x0为应力极限平衡区的宽度,按照式(5)[20]计算(或通过矿井生产探测钻孔确定):

式中,λ为侧压系数;φ0为煤层与顶底板交界面的内摩擦角,(°);k为实煤体帮侧向支承应力集中系数;γ为上覆岩层平均容重,kN/m3;H为巷道埋深,m;c0为煤层与顶底板的黏聚力,MPa;Px为煤帮支护阻力,MPa。

σy为应力极限平衡区的支承应力,按照式(6)[21]计算;

式中,h2为煤层厚度,m。

在充填墙留设期间,为保证充填墙不发生破坏性变形,充填墙的受力σ2应小于充填墙强度σc,即σ2≤σc[22]。所以未超前切顶时巷旁充填墙宽度a1应满足式(7):

(7)

2.2 超前切顶时充填墙力学特征分析

巷道在完成扩巷并进行爆破切顶后留设充填墙,随着工作面推进,采空区上方的基本顶沿切顶线发生破断垮落,由于基本顶在采空区悬露长度较短,产生弯矩较小,基本顶在实体煤侧基本不发生回转。充填墙与煤壁共同承担顶板和基本顶上覆岩层的重量。充填墙受力模型如图5所示。

图5 超前切顶充填墙后期受力模型

此时充填墙受力按照式(8)计算:

(8)

式中,L3为基本顶从切顶线到应力极限平衡区投影长度,m;L2为关键块体采空区悬露长度,m。

关键块体采空区悬露长度按照式(9)计算:

超前切顶时巷旁充填墙宽度a2应满足式(10):

(10)

计算巷内充填墙宽度范围的参数如下:λ=1.25,Lm=195m,l=21m,m=3.1m,c0=0.5MPa,k=1.5,φ0=35°,Px=0.1kN/m,H=300m,γ2=19.7kN/m3,γ3=22.5kN/m3,γ4=25kN/m3,h1=8.8m,h2=6.5m,h3=2.3m,h4=19.5m。不切顶时L1=15m,L2=10m,L3=25.0m;切顶时L1=15m,L2=2.83m,L3=17.83m;经过计算,上覆岩层载荷qn=3.13MN/m;根据地质资料显示,在工作面推进10d左右出现初次来压,巷旁充填体10d左右应达到切顶阻力,由试验可知充填体10d的强度可以达到27.5MPa。

将以上数据代入公式,由式(7)和式(10)可得未超前切顶与切顶时的最小充填墙留设宽度(a1,a2)为(3.5,2.2m)。由理论计算结果可知,超前切顶与不切顶相比,巷道巷道稳定时所需留设充填墙宽度明显减小。

3 沿空巷道超前切顶充填墙尺寸优化数值分析

3.1 数值模型建立

以赵家寨煤矿12209工作面回风巷实际地质条件为依据,建立数值模型,数值模型长×宽×高=450m×50m×50m。数值模型两侧、底部和前后界面进行位移和应力边界约束,12209工作面平均埋深300m,在模型顶部施加初始垂直载荷σz=7.5MPa,在两侧施加初始水平载荷σx=σy=9.375MPa,采用摩尔-库仑本构准则。通过数值模拟对不切顶与切顶时的沿空巷道进行对比,并确定合理的充填墙留设宽度。模型各分层物理力学性质见表1。

表1 煤层顶底板岩层物理力学参数

3.2 切顶卸压与不切顶卸压对比分析

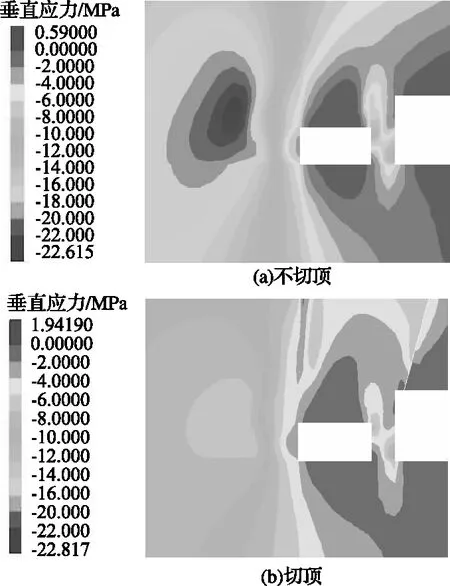

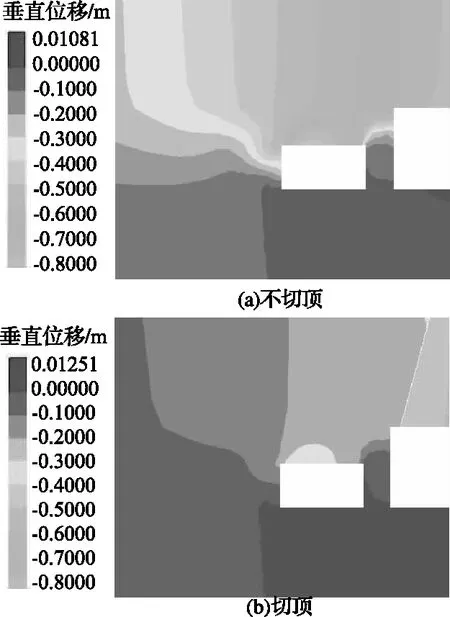

对切顶卸压与不切顶卸压两种情况进行数值模拟对比,应力云图与位移分布如图6、图7所示。

图6 切顶与不切顶应力对比

图7 切顶与不切顶位移对比

由图6、图7可知,超前切顶时,巷道煤壁侧集中应力为13.0MPa,切顶时巷道顶板最大下沉量约为0.35m;不超前切顶时,巷道煤壁侧集中应力为22.6MPa,巷道顶板最大下沉量约为0.80m。二者相比,超前切顶时,回采巷道煤壁侧集中应力与巷道上方基本顶所受应力明显减小,顶板最大下沉量明显减小。超前切顶能够切断采空区与回采巷道顶板的应力传递,有效降低回采巷道所受应力,减少巷道围岩变形。

由理论计算和数值模拟结果可以得出,对回采巷道进行切顶,可以有效改善回采巷道围岩应力分布,降低充填体所受载荷。对切顶后的回采巷道进行模拟计算,确定合理的充填体留设宽度。

3.3 切顶卸压条件下充填墙留设模拟结果分析

3.3.1 回采巷道及充填墙垂直应力分析

切顶时,随着工作面推进,基本顶沿切顶线发生破断垮落,充填墙及实体煤壁共同支撑回采巷道顶板。不同宽度充填墙时回采巷道垂直应力分布如图8所示。

图8 不同宽度充填墙时垂直应力分布

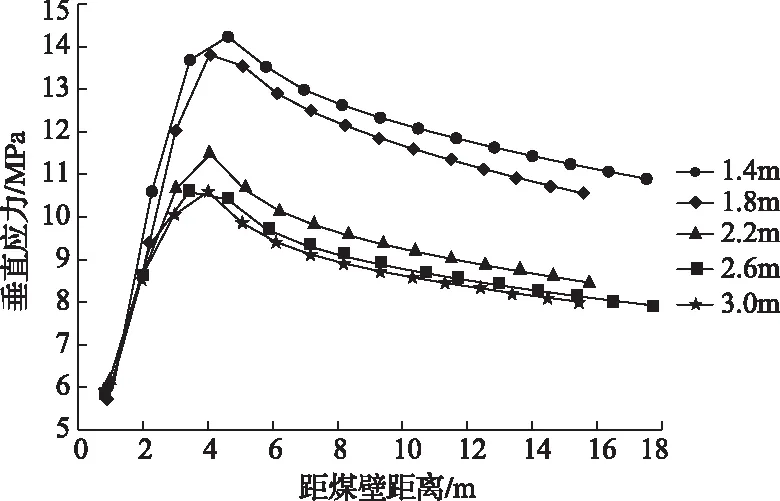

不同宽度充填墙时充填墙内部垂直应力分布曲线如图9所示,由图9可知,充填墙内部垂直应力较小,在两侧出现应力集中,采空区侧受力最为显著。随着充填墙宽度的增加,垂直应力峰值及应力变化速率都出现减小。当充填墙宽度为1.4m或1.8m时,充填墙内部垂直应力剧烈变化且垂直应力峰值较大。当宽度增加到2.2m后充填墙所受压力出现较大幅度减小且峰值较小,墙体内部垂直应力分布比较平稳。这表明当宽度为2.2m时充填墙内部应力分布比较均匀,充填墙承载能力得到较大提升且破坏变形较小。

图9 不同宽度充填墙时充填墙中垂直应力

不同宽度充填墙时实体煤帮中垂直应力分布曲线如图10所示,当充填墙宽度为1.4m时,煤体中的垂直应力最大;当巷内充填墙宽度达到2.2m时,实体煤帮中的垂直应力出现较大减小;当充填墙宽度继续增加,实体煤帮垂直应力变化较小。这表明当充填墙宽度为2.2m时,充填墙能够对顶板提供较大的支撑阻力,有效支撑顶板,使得回采巷道上方顶板受力较为均匀,从而减轻了顶板下沉在煤帮中形成的应力集中程度。

图10 不同宽度充填墙时实体煤帮中垂直应力

3.3.2 回采巷道顶板位移分析

不同宽度充填墙时顶板位移分布曲线如图11所示,由图11可知,随着充填墙宽度的增加,充填墙对巷道顶板的支护作用不断增强,顶板垂直位移不断减小。当充填墙宽度为1.4m时,顶板最大下沉量为0.49m;宽度为1.8m时,顶板最大下沉量为0.44m;宽度为2.2m时,顶板最大下沉量为0.35m;宽度为2.6m时,顶板最大下沉量为0.33m;宽度为3.0m时,顶板最大下沉量为0.29m。当充填墙宽度增加到2.2m时,顶板垂直位移出现明显减小,这表明充填墙宽度达到2.2m时充填墙对顶板有较强的支撑力,对顶板的支撑效果较好,顶板未发生较大变形。

图11 不同宽度充填墙时巷道顶板垂直位移

3.3.3 回采巷道及充填墙塑性区分析

不同宽度充填墙时回采巷道及充填墙塑性区分布情况如图12所示,随着充填墙留设宽度的增加,充填墙及围岩的塑性破坏区逐渐减小。在充填墙宽度从1.4m增加到2.2m时,充填墙塑性破坏区大范围减小;当留设宽度从2.2m增加到3.0m时,充填墙塑性破坏区范围变化较小。在充填墙宽度为2.2m时,充填墙体塑性区较小,墙体大部分完好,破坏较小,这表明在当充填墙宽度为2.2m时,充填墙的的抗压能力较强,在顶板压力作用下充填体未发生较大破坏,充填墙比较完整。

图12 不同宽度充填墙时回采巷道及充填墙塑性区

4 现场应用效果监测

根据研究成果,在赵家寨矿12209工作面回风巷选取一段试验巷道进行施工,采用顶板离层仪和帮部位移计进行巷道稳定性监测,超前切顶并留设充填墙后巷道变形监测结果图13所示。

图13 巷道变形监测

由图13可知,随着工作面的推进,在充填墙留设10d左右,巷道初次来压,巷道顶底板变形速率增大,顶底板最大移近量约为15cm,充填墙整体完好;在充填墙留设90d左右,巷道顶板趋于稳定,顶板最大移近量约为35cm,巷道整体稳定性较好。

5 结 论

1)理论分析及数值模拟结果表明,切顶卸压能够有效减小维持巷道稳定所需的充填墙留设宽度,切顶卸压条件下充填墙的合理留设宽度为2.2m。数值模拟结果表明,当充填墙宽度为2.2m时,充填墙体具有足够承载能力且巷道围岩整体变形较小,围岩破坏范围较小。综合考虑,确定12209工作面充填墙合理留设尺寸为宽×高=2.2m×3.4m。

2)现场监测表明,12209工作面沿空留巷时对回采巷道进行超前切顶卸压并留设宽度为2.2m充填墙能够有效维护回采巷道的稳定,保证留巷的成功进行。