布尔台煤矿42107工作面强矿压显现规律及其防治

杨俊哲,何 江,宋桂军,王崧玮

(1.神华神东煤炭集团有限责任公司,陕西 神木,719315;2.中国矿业大学 矿业工程学院 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116)

神东矿区布尔台煤矿一盘区42煤开采深度仅400m左右,但工作面回采过程中煤壁片帮严重,多次出现液压支架爆缸等强矿压显现。同时工作面来压期间,超前巷道矿压显现也十分强烈,曾多次出现单体支柱瞬间大范围折断等现象[1-3]。工作面矿压显现规律研究一直是煤矿开采研究的热点。工作面矿压显现规律主要采用支架监测数据进行分析得到。已有研究表明通过工作面支架工作阻力分析[4-6],可以有效反映矿压显现规律,但结合工作面支架工作阻力探索强矿压显现规律方面的研究还比较少,且缺乏有效分析模式和分析方法。工作面强矿压控制方面,对于由于临近采空区悬顶导致的强矿压,一般采取爆破或水力压裂的办法对悬空顶板实施预裂弱化,以便于顶板垮落,避免或减弱强矿压显现[7-9],但顶板弱化参数需要基于特定条件进行设计,因此也需要对矿压显现规律进行研究。

由于工作面液压支架电液控制系统记录的支架工作阻力监测数据的数据量极大,给矿压规律分析带来了极大困难。采用软件编程的方法,实现了工作面矿压规律的直观分析,得出了矿压分布规律,结合工作面地质及开采条件,分析了强矿压产生的原因,并提出防控措施,为现场强矿压防治提供参考。

1 工作面概况

布尔台煤矿42107综放工作面开采42煤。采深由开切眼至终采线为430~370m,与上覆已开采的22煤层间距为45~78m,22煤厚度3.0~3.5m。工作面岩层赋存条件见表1。工作面设计长度300.3m,走向长度4807.9m,采高3.7m,放煤3.2m,采放比为1∶0.86。42107工作面为一采区第7个工作面,与42106工作面采空区隔离煤柱宽25m。42煤工作面与上覆22煤工作面交错布置,22煤区段煤柱位于42煤工作面中部。42107综放工作面机头推进至582.7m处,上覆22107-1综采工作面跳采遗留一块集中煤柱。当工作面机尾推进至654.6m处,上覆22106-1综采工作面跳采遗留集中煤柱沿推进方向长度201.0m,影响推进范围654.6~855.6m。由于工作面开切眼与两巷不垂直,工作面运输巷先期多推进12.7m,至工作面垂直于回采巷道。42107工作面布置如图1所示。42107工作面选用的液压支架参数见表2。工作面支架采用电液控制系统进行控制,对支架工作阻力等参数进行连续监测。

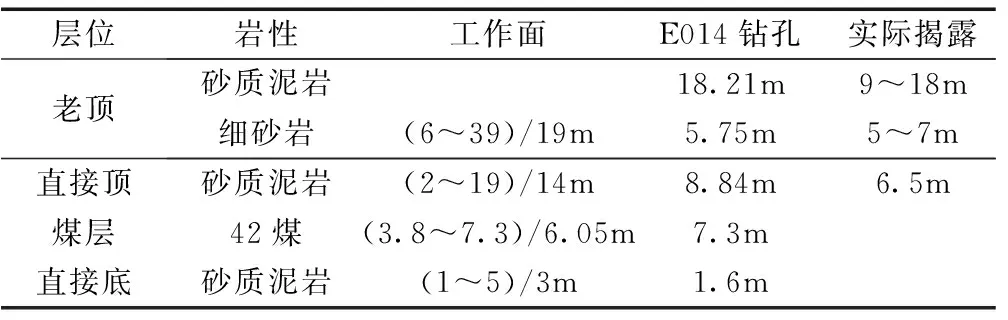

表1 42107工作面岩层赋存条件

图1 42107工作面区域采掘工程平面布置(m)

表2 工作面液压支架基本参数

2 工作面矿压显现规律

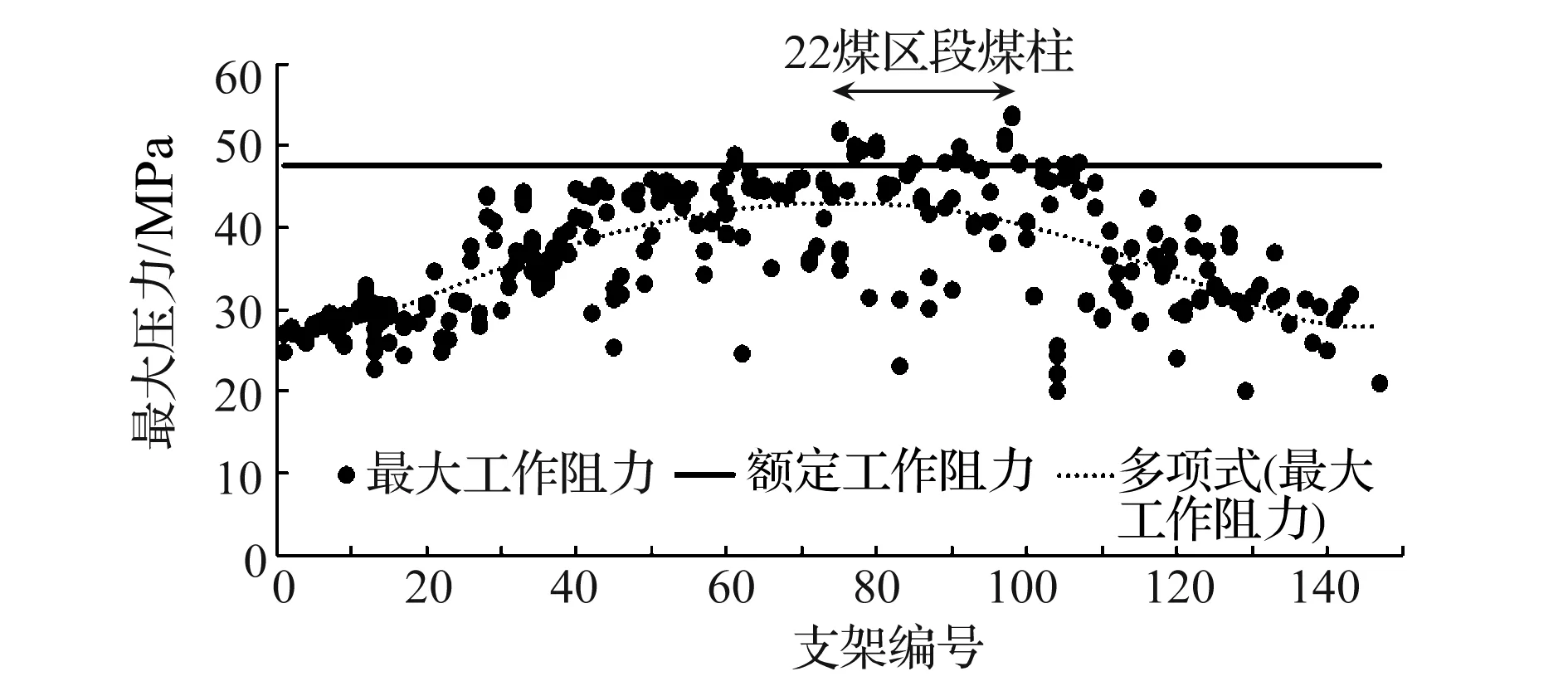

42107工作面于2018年1月26日开始生产,至2月12日,工作面推进约130m。采用VB.NET软件编程技术,连接获取液压支架电液控制系统监测的液压支架工作阻力数据,提取每个工作循环每架液压支架最大工作阻力,绘制工作面液压支架最大阻力随日期及推进度之间的关系如图2所示。其中2月6日工作面来压期间一天中各支架循环最大阻力沿工作面分布如图3所示。由图2、图3可知:

图2 液压支架最大工作阻力分布与推进距离关系

图3 2月6日工作面各支架循环最大阻力沿工作面分布情况

1)1月28日,工作面机头推进约25m、机尾推进约4m,采空区直接顶从工作面第30号支架附近开始初次垮落。至1月29日早班,直接顶初次垮落至第12号支架处,向工作面中部垮落至第60号支架附近。随着工作面进一步推进,直接顶垮落范围逐步向机尾发展。当机尾顶板出现明显运动时,机尾推进距离大致也为25m。

2)直接顶初次垮落后,随着工作面推进工作面局部范围出现周期性来压,来压步距10~15m。来压范围主要位于工作面中上部靠近运输巷一侧。来压强度逐渐增强,从36MPa逐渐增大至50MPa以上。说明在此期间,工作面顶板单位时间内,顶板下沉量增大,活动性增强。

3)当工作面推进至55~75m范围时,工作面出现整体性来压,来压范围14~144号支架对应范围,来压最为明显的范围为22~128号支架。来压强度达到48MPa以上,超过了液压支架的额定载荷,多数支架出现泄压阀开启。此次来压后,工作面来压强度有所缓和,表明此次来压应为老顶初次来压。

4)老顶初次来压后,工作面来压趋于稳定,且来压范围除两端头外,基本呈现出工作面整体周期性来压的状态。周期来压步距10~20m。表明工作面初期机头机尾推进度不一致对工作面矿压显现的影响基本消除,工作面已处于正常来压阶段。

5)工作面两端头正常阶段机头1到15~20号支架无明显压力,机尾130~149号支架无明显压力。老顶初次来压阶段工作面机头、机尾来压范围有所增大。

3 强矿压显现机理

42107工作面来压主要表现为工作面中部来压,工作面两端来压不明显。尤其工作面机尾液压支架压力不明显,而临空侧超前巷道底鼓变形严重。工作面机尾顶板压力作用于区段煤柱,受煤柱支承的约束,顶板不易下沉变形。因此,在一个采煤循环中液压支架难以形成较高的工作阻力。工作面机头出现15~20架支架压力不明显,表明机头靠近下一工作面实体煤对30~40m范围端头顶板形成良好约束,同时表明工作面顶板较为坚硬稳定,采空区实体煤侧形成了悬顶结构,悬顶结构最大长度达到20m左右。这也说明临空侧巷道压力显现明显的原因之一是临空侧坚硬顶板悬顶[11]。从力学平衡的角度分析,如果端头支架不能承载足够工作阻力,悬顶结构的重力将转移到区段煤柱和超前煤体上,从而导致超前工作面两巷应力集中程度极高,表现为超前巷道,尤其临空侧巷道帮鼓及底鼓严重[12]。

由于22煤工作面区段煤柱处于42107工作面中部,上覆遗留煤柱应力集中通过层间坚硬岩层传递,整体传递至工作面中部。同时由于层间距较大,以及层间岩层较为坚硬,42107工作面中部应力并未在上覆遗留煤柱正下方小范围集中显现,而在岩层传导作用下对工作面中部较大范围形成影响。42107工作面长度达到300.3m,工作面长度较大,工作面中部覆岩受工作面两端煤柱及实体煤的约束较小,覆岩发生初次破断后,工作面中部岩体悬顶结构可看作三面悬空的悬臂梁结构,工作面中部覆岩稳定性差,容易变形下沉作用于工作面支架,从而导致工作面中部压力显现明显。

4 强矿压防治方案

4.1 防治方法

根据布尔台煤矿42107工作面强矿压显现机理,该工作面强矿压的主控因素为42煤与22煤之间的坚硬岩层形成的临空侧悬顶、42煤遗留煤柱区形成的集中应力。另外区段间宽煤柱留设对超前巷道强矿压显现有较大影响。针对性提出布尔台煤矿一盘区强矿压防治方法。

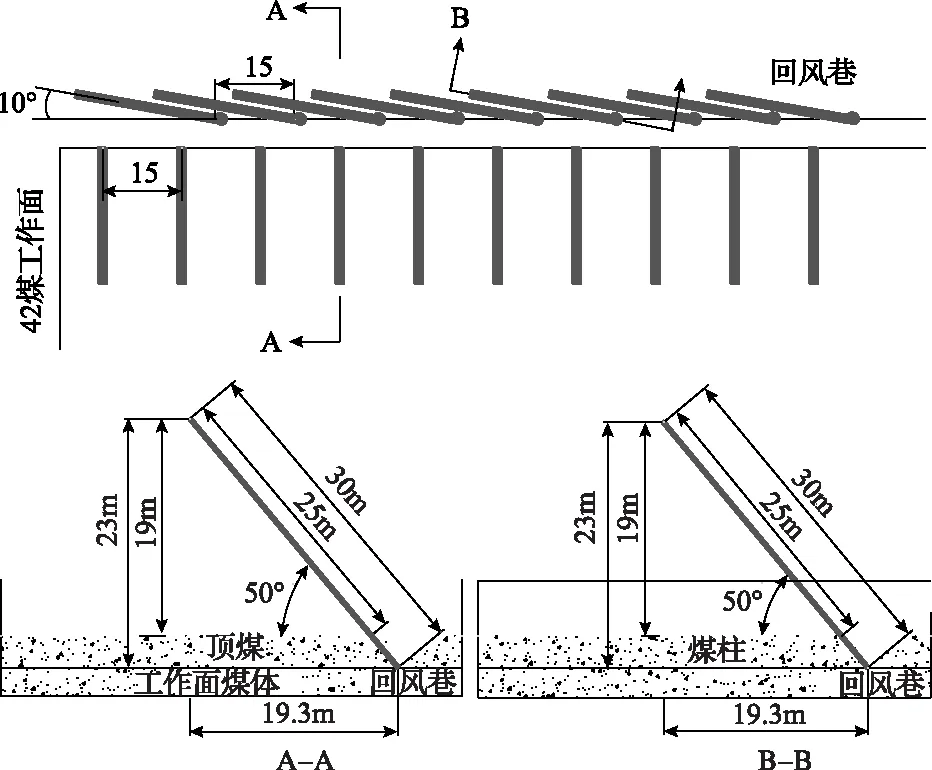

工作面超前两巷沿走向对顶板进行水力压裂或顶板深孔爆破,减小采空区悬顶面积,从而减弱临空侧煤柱及实体煤应力集中,有效预防工作面超前巷道强烈矿压显现。由于顶板爆破存在一定安全隐患,爆破躲炮时间长,对生产产生影响等,综合考虑选择水力压裂处理顶板。水力压裂钻孔长度30m,仰角均为50°,钻孔间距15m。煤柱侧压裂孔与巷道轴向的夹角为10°,实体煤侧压裂孔垂直巷道正帮布置。压裂孔直径56mm,孔内每3m压裂一次,煤层段不实施压裂。压裂工艺分三步进行:①采用钻机施工钻孔;②利用手动泵为封隔器加压使胶筒膨胀,达到封孔目的,封孔压力12~16MPa;③连接高压泵实施压裂。

图4 顶板水力压裂方案

对于工作面中部22煤遗留煤柱区域矿压控制,根据矿压理论,为了减少顶板下沉,减弱顶板对工作面支架的挤压作用,可减少该区域顶煤放出量,增加采空区冒矸对顶板的支撑作用,同时可加强支架支护质量管理,控制矿压显现。

4.2 防治效果分析

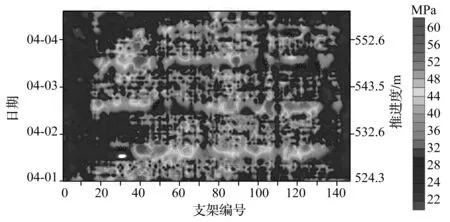

4月1日至4月5日工作面过22煤上覆遗留煤柱区液压支架最大工作阻力分布与推进度的关系如图5所示。对比图2、图5分析可知,当工作面处于上覆遗留煤柱下开采时,工作面整体压力有所增大,工作面支架工作阻力较为均衡。靠近运输巷的机头部支架工作阻力较小的区域没有明显变化,说明机头处采空区悬顶范围变化不大,而靠近回风巷的机尾一侧,由于进行了顶板水力压裂,机尾支架工作阻力较小的范围明显减小,从10~15架减少至5架左右,表明机尾部顶板悬顶范围明显减小。通过顶板水力压裂,有效弱化了顶板岩层,减小顶板悬顶,从而减小由于顶板悬露导致的工作面超前及煤柱区应力集中。

图5 过上覆遗留煤柱区液压支架最大工作阻力分布

通过实施顶板水力压裂及工作面矿压管理,42107工作面顺利推过了上覆22煤遗留煤柱区域。42107工作面回采过程中,回风巷矿压显现明显比相邻42106工作面矿压显现减弱,未出现强矿压显现。工作面矿压显现对比分析表明,42107工作面强矿压控制起到了明显效果。

5 结 论

1)42107工作面从机头向机尾逐步来压,直接顶初次垮落步距约25m。工作面周期来压步距10~15m。

2)工作面老顶初次来压步距约为55~75m,来压范围为14~144号支架对应工作面范围,来压最为明显的范围为22~128号支架,来压强度达到48MPa以上。

3)工作面两端受到煤柱和实体煤的约束作用,顶板处于悬顶状态,工作面两端头正常阶段机头1到15~20号支架无明显压力,机尾130~149号支架无明显压力。工作面中部受22煤遗留区段煤柱集中应力作用,容易变形下沉作用于工作面支架,导致工作面中部压力显现明显。

4)采用水力压裂切断采空区边沿悬顶,弱化工作面机尾侧顶板,有效减弱了工作面超前段回风巷压力显现;工作面中部22煤遗留煤柱区域采用加强支架支护质量管理,减少放煤量等措施,减小了顶板对支架的作用,有效控制了工作面矿压显现。