基于LabVIEW平台的生产法测量车床静刚度实验系统

王继伟,王家胜,吕宝君,白青实,李新成

(青岛农业大学机电工程学院,山东青岛 266109)

车床静刚度是衡量车床性能的重要指标之一,它是指车床抵抗静载荷作用下的变形能力[1]。目前,车床静刚度测量方法包括弓形架静态加载法和生产法两种:第一种方法阮玉镇[2]、孙选等[3]、徐慧蓉等[4]及作者[5-6]已有较深入的研究;第二种方法通常采用千分尺分别测量试件加工前后同一位置的尺寸误差[7],利用误差复映系数和工艺系统刚度公式计算车床床头、刀架、尾座的静刚度。生产法存在人为误差较大、误差复映系数和静刚度计算公式复杂、运算量大、耗时长、易出错等问题。为此,设计一种准确、高效的生产法测量车床静刚度实验系统是非常必要的。

1 原理

1.1 误差复映规律

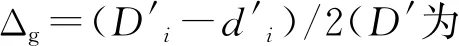

(1)

及ε=C/(K+C),得:

(2)

其中:C=CFpfyFpvcηFpKFp=10989f0.6Dm-0.3n-0.3

(3)

式中:Ki,系统静刚度;C,与切削条件有关的系数;CFp,工件材料和切削条件对背向力Fp的影响系数,CFp=1950;f,进给量,mm/r;yFp、ηFp,切削用量对FP影响指数,yFp=0.6,ηFp= -0.3;Dm,毛坯大径Di中最大直径;vc,切削速度,m/min;n,转速,r/min;KFp,实际切削条件与经验公式不符时的修正系数,KFp=1。

1.2 系统静刚度

车床系统静刚度计算公式为:

(4)

(5)

式中:Kdj,刀架静刚度;Ktj,床头静刚度;Kwz,尾座静刚度;E,试件弹性模量,N/mm2,对45钢,E=2×105N/mm2;I,试件截面惯性矩,mm4。将xi代入(4)式,得系统静刚度K1、K2、K3为:

(6)

(7)

(8)

2 系统硬件设计

2.1 硬件组成

系统由普通卧式车床、位移传感器、数显游标卡尺、磁力表座、分集线器、数据线、计算机、打印机、试件和外圆车刀组成。

2.2 位移传感器

位移传感器是把各种被测物理量转换为电信号的一种仪器[11]。本文使用的位移传感器是带RS232接口的SH-311数显千分表,与计算机连接可实时采集数据,其优点在于既可以通过传感器显示面板读取测量位移,又可以通过计算机采集、存储数据。

2.3 数据采集

在数据采集系统中,位移传感器读取毛坯和工件大小径差值后,由5010-311型分集线器实现位移信号与数字信号之间的转换,并与LabVIEW平台的虚拟仪器架构应用程序VISA(virtual instrument software architecture)进行数据通信,将数字信号输入计算机,经LabVIEW编程计算车床静刚度,达到同时采集3处台阶尺寸的目的。

3 系统软件设计

LabVIEW是一款基于虚拟仪器的编程软件,程序采用图形连线形式,极大方便了编程,并节省了大量的编程时间。LabVIEW前面板是图形用户界面,也就是VI的虚拟仪器面板。界面上有用户输入和显示输出两类对象,实验人员可以直接进行操作。后面板是程序面板,通过编程完成前面板运行和程序数据处理,实现数据采集、处理、分析、保存及生成报告等功能[12-13]。

生产法车床静刚度测试系统主要包括数据采集与数据处理两个模块:数据采集模块由位移传感器构成,输出数据模式为同步串行方式;数据处理模块把采集数据求均值后,依据预置公式计算车床静刚度。其测试流程如图2所示。

3.1 系统前面板设计

系统前面板包括学生信息及实验参数录入,端口选取,试件最大直径、试件长度及数据采集、保存,生成报告等功能,能够准确计算误差复映系数和车床床头、刀架、尾座及系统静刚度,具有人机交互功能。

3.2 数据采集程序设计

数据采集系统由位移传感器通过分集线器对数据进行三合一转换,并输入到计算机,利用LabVIEW平台进行数据采集。数据采集程序如图3所示,它通过VISA配置并初始化串口,并从指定端口采集数据至读取缓冲区,采用while循环语句完成实时数据采集。

3.3 数据处理程序设计

数据处理程序通过数据存储循环结构体实现,如图4所示。

4 系统应用

4.1 信息录入

输入学生信息、实验参数,并设置COM端口。其中,车床型号为CDZ6140,工件材料为45钢,外圆车刀材料为YT15,车刀主偏角为45°,f=0.12 mm/r,n=640 r/min,ap=0.5 mm,Dm=29.7 mm,d=22 mm,L=200 mm。

4.2 毛坯尺寸采集

毛坯尺寸采集主要包括:①设置索引(床头、刀架、尾座)为0(代表毛坯小径)后,启动位移传感器,并使其测头处于自由状态,调零,打开分集线器电源;②调整位移传感器测头,使之与试件测量位置接触并有1~2 mm压缩量;③保持试件低速(n=15~30 r/min)运转,开始采集,试件转动1圈后停止,使车床主轴停止运转,移出位移传感器至毛坯大径位置,设置索引1(代表毛坯大径)。最后重复①—③过程,完成毛坯台阶全部尺寸采集。

4.3 工件尺寸采集

毛坯切削加工后,重复4.2节步骤,设置索引为2(代表工件小径)和3(代表工件大径),完成工件尺寸采集。

4.4 数据处理

实验系统保存数据时,自动计算车床床头、刀架、尾座3处的静刚度。

4.5 实验结果

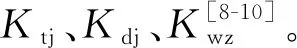

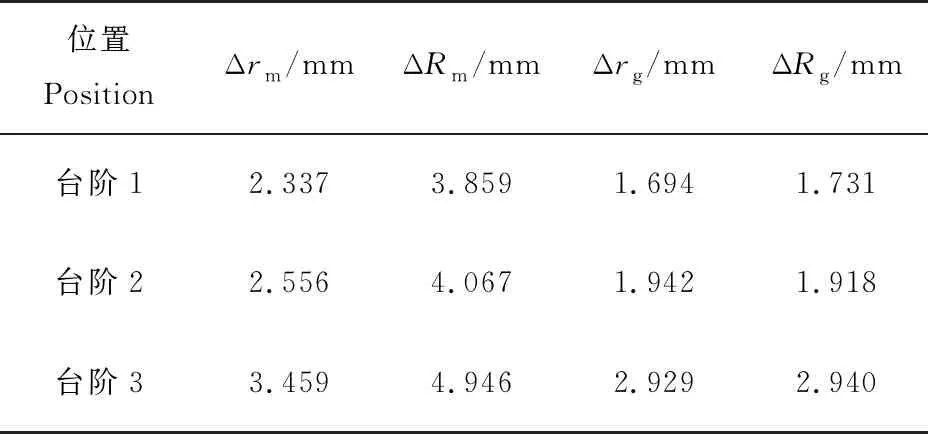

3个台阶加工前后各位置的半径偏差测试数据如表1所示,系统处理后车床床头、刀架、尾座的静刚度如表2所示。

表1 加工前后3个台阶的半径偏差Table 1 Radius deviations of 3 steps before and after processing

表2 静刚度测试结果Table 2 Static stiffness test results

从表2可以看出,实验系统测试总耗时为50 s,而人工测量、计算至少需要50 min,是实验系统用时的60倍。同时,位移传感器测量精度(0.001 mm)是普通千分尺精度(0.01 mm)的10倍。

5 结论

利用传感技术和数据采集模块,借助于车床的低速运转和纵、横向手动进给,通过LabVIEW平台,实现了3个位移传感器同时采集、数据保存和处理,获得车床床头、刀架和尾座静刚度,提高了测试精度和实验效率。实验结果表明,该系统能够快速、精确地测试车床静刚度,具有结构简单、操作方便、涵盖知识范围广等特点,实现了测试系统的准确性、高效性和智能化。