加热炉换热器降温节能操作实践与分析

李会朝,冯叶龙,李爱国, 李安州

(河钢邯钢邯宝公司热轧厂, 河北 邯郸 056015)

当前我国经济发展方式,正在经历从高速发展向高质量发展的关键转变期,钢铁工业作为国民经济的支柱产业,首当其冲受到经济增长方式的影响,面对新的经济形势,国内各大钢铁企业,纷纷将“绿色、低碳、节能、减排”纳入企业的战略调整内容。在此背景下探索、轧钢加热炉生产、维护的节能、减排方法意义更加明显。

1 工况与工艺参数

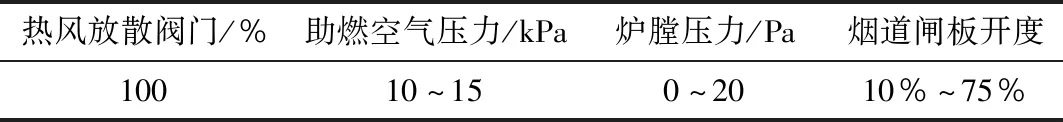

某公司热轧厂(以下简称热轧厂),建有一条常规2250热连轧带钢生产线,于2008年8月份投产,年设计产能480万t。该生产线配备有四座步进梁加热炉,单炉冷装设计产能375 t/h,燃料为高炉、焦炉和转炉混合煤气,混合煤气热值8 364 kJ/m3(标准),燃烧系统采用数字化脉冲燃烧技术,助燃空气单预热。空气换热器采用列管式金属换热器,每座加热炉有六组,每组顺烟气流向,热风部分22排换热管,冷风部分21排,沿宽度方向为23根,前10排材质为OCr18SiAl(厚度3.5 mm),共计230根,后12排为材质OCr17(厚度3 mm),共计276根;冷风组全部为20 g渗铝(厚度3 mm),共计483根,自建厂使用至今,换热效率95%以上,设备运行稳定,每年对换热管和换热箱体进行除尘,去灰一次,相关工艺参数如表1所示。

2 操作方法

2.1 降 温

加热炉停止生产后,加热炉按照50 ℃/h进行降温,降温过程中,烟道闸板,冷风注入阀门,冷风稀释阀门控制方式均为自动模式,炉膛温度降至1 000 ℃后,加热炉各功能区段按表2所示,设定各区段温度控制值,到达设定温度后,加热炉进入压力调整阶段。

表1 空气换热器工艺参数

表2 炉膛各段温度设定值 ℃

2.2 换热器后过度区建立

将换热器与烟道闸板之间、冷风注入阀门的控制模式切换为手动,把开度值调整为100%。将烟道闸板控制模式切换为手动,调整开度值,直至炉膛压力稳定在0~20 Pa。此举目的是在换热器与烟道闸板之间烟道封闭区域,形成一定压力的含有冷风的烟气过渡区。

2.3 换热器前过度区建立

将换热器前冷风稀释阀门控制模式,切换为手动,开度值调整为100%,重新调整烟道闸板开度值,直至炉膛压力稳定在0~20 Pa,具体工艺参数如表3所示。此举目的是在换热器前引入冷风,在换热器入口区域,形成一定压力的含有冷风的过度区。

表3 快速冷却工艺控制值

2.4 换热器过度区建立

首先将烟道闸板开度值按照每次减小5%、逐步减小,每次烟道闸板开度调整后,同步减小冷风注入和稀释风阀门开度,保持炉膛压力p稳定在0~20 Pa。其次、每次阀门调整完毕,记录换热器前烟气温度t值,当满足炉压0~20 Pa,t值最小时,停止调整,换热器过度区建立完成。数据显示,换热器过度区建立过程中,t值和p值随烟道闸板开度变化趋势如图1所示。

图1 炉压烟气温度随烟道闸板开度关系

2.5 快速冷却

首先将热风放散阀门控制模式切换为手动,将阀门开度设置为100%。其次调整助燃空气压力工艺设定值至最大,增加助燃风机送风量。第三对冷风注入和稀释风阀门进行调整,保持炉膛压力稳定在0~20 Pa。

2.6 升温恢复

首先将烟道闸板、冷风注入、稀释风和热风放散控制模式均设置为自动,炉压设定值0~5 Pa。其次设定升温梯度50 ℃/h,炉膛各区温度目标值1 100 ℃,开始升温。第三步炉膛温度达到1 100 ℃后,升温梯度根据生产需要按50~200 ℃/h设定,炉膛目标温度设置为1 250 ℃。

3 有益效果

3.1 工作效率

原方法主要分四步:第一步控制降温,通过降低炉膛温度,来降低换热器外高温烟气温度。第二步 自然降温,根据轧钢安全规程,当炉膛温度低于800 ℃后,执行停炉作业,将炉膛烧嘴熄火,炉膛及换热器进行自然降温。第三步强制降温,炉膛温度自然降温至400 ℃温度后,为了加快降温速度,会将换热器部位维修人孔打开,接入鼓风机等降温设备,对换热器进行强制降温,直至维修可以接受的温度(换热器管壁温度小于50 ℃),第四步升温恢复至可以生产温度(1 250 ℃),整个过程需要48 h。

新方法分为三步:第一步控制降温,炉膛温度从1 250 ℃,降温至1 000 ℃。第二步平衡调节,使炉膛与换热器建立压力平衡,将冷却模式调整至快速冷却。第三步将炉膛温度升温至可以生产温度(1 250 ℃),整个过程用时12 h。

3.2 能源消耗

根据统计,按照原来方法,完成一次换热器降温过程,炉膛温度需要从1 250 ℃降低至200 ℃,在此过程中,需要启停炉期间的煤气管道置换,维修完毕需要将炉膛温度恢复至1 250 ℃生产工况,整个过程需要消耗49.3 t标煤,新方法仅需降温至1 000 ℃,然后炉膛保温,处理完毕再升温至装钢温度即可,全程需要13.7 t标煤,两种方法对比能源消耗(以维修用时5 h为例)如表4所示。

3.3 环保因素

对环保的不利影响主要包括两个方面:一是在此过程产生的颗粒物,SO2和氮氧化物的排放,特别是氮氧化合物,根据实践,启停炉期间由于炉膛气氛可控性差,会大量产生氮氧化合物,排放到大气中形成,增加大气污染压力。其次是启停炉过程中需要对煤气扫线,置换,放散。煤气中除了一氧化碳外还含有多种对大气又危害的成分,这些组分对周围生态均有不同影响,两种方法加热炉排放数据(以维修用时5 h为例)如表5所示。

表4 煤气消耗数据

表5 加热炉排放数据

4 注意事项

4.1 换热管束热胀冷缩

金属材料在室温下通常是性质较为稳定的材料,并具有良好的抗腐蚀性、坚固耐磨、抗压力强的优点,但是当的使用温度变化后,大多数金属材料存在热胀冷缩现象。温度是影响金属热膨胀效应的主要外部环境因素,它能够为金属提供发生热膨胀效应的基本条件,金属中的原子能够从外部环境中吸收热量,并实现自身能量的提升,通过改变分子或原子之间的制约力,改变自身的运动空间和振动频率。当温度升高能够促使金属发生 体积的胀大和长度的增长,使得金属在宏观上的热膨胀现象[1]。加热炉用换热器多采用低碳或含合金元素的不锈钢材料,热胀冷缩特性较为明显。 该阶段需要注意,降温前要确认不同材质和尺寸换热器设备,不同温度工况换热管所发生的线变化量,确认在可承受该变形量,金属的热膨胀系数与热容有关,其变化规律与热容随温度变化规律一样[2],可以根据如下经验公式进行测算。

金属材料线变化与温度对应关系经验公式[3]

L2=L1×[1+α×(T2-T1)]

式中:L1为对应温度T1时物体长度,m;L2为对应温度T2时物体长度,m;T1、T2为温度,℃;Α为金属的线膨胀系数。

4.2 煤气安全

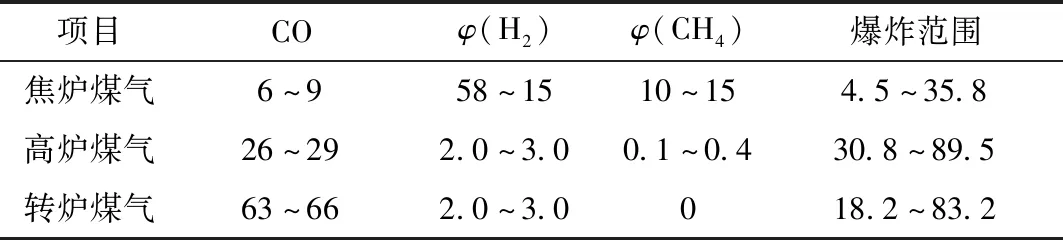

在调节助燃空气压力和炉压过程中,要保证炉膛氧含量大于1%,空燃比满足煤气规程要求,避免因煤气操作不当引发爆炸。煤气爆炸必须具备三个条件,一是煤气和空气(或氧气)在煤气管道、设备或炉窑里混合;二是煤气浓度达到爆炸极限;三是要有激发能源。三个条件同时存在才能发生爆炸。防止煤气爆炸事故可从以上三个方面采取措施,但重点是控制煤气和空气的混合,使其达不到爆炸极限。各种煤气的可燃成分和爆炸范围[4]如表6所示。

表6 煤气可燃成分及爆炸范围 %

5 结 语

本文介绍的换热器降温节能操作方法,是技术人员在工作实践中总结而出,经过反复修改验证,目前该方法已经固化到热轧厂加热炉换热器设备维护规程,实际运行效果良好,对同类型操作,具有借鉴意义。