高速烟气环流技术在辊底式热处理炉上的应用

杨小兵,江 华

(北京京诚凤凰工业炉工程技术有限公司,北京 100176)

钢铁行业是工业领域的耗能大户,也是我国高效节能降耗潜力最大的行业之一,其中各类钢材辊底式热处理炉的能耗尤为突出。目前国内外传统的用于钢板连续热处理的辊底式炉均采用自身预热烧嘴,烧嘴和换热器为一体,由于受到狭窄空间的限制,换热面积和效率不高。同时烧嘴为上下炉膛布置,使得烧嘴数量较多,管路复杂,相应建造成本较高。

本文的目的是通过仿真优化提出一种通过高速烟气环流实现钢板快速均匀加热效果的新型辊底式热处理炉工艺方案,并将该方案应有于实际工程,应用数据表明该方案具有独特的节能效果,加热均匀性和热处理质量优异,为辊底式热处理炉的方案设计和工艺优化提供了理论基础和技术参考。

1 高速烟气环流技术方案

1.1 具备独立换热器的自身预热烧嘴

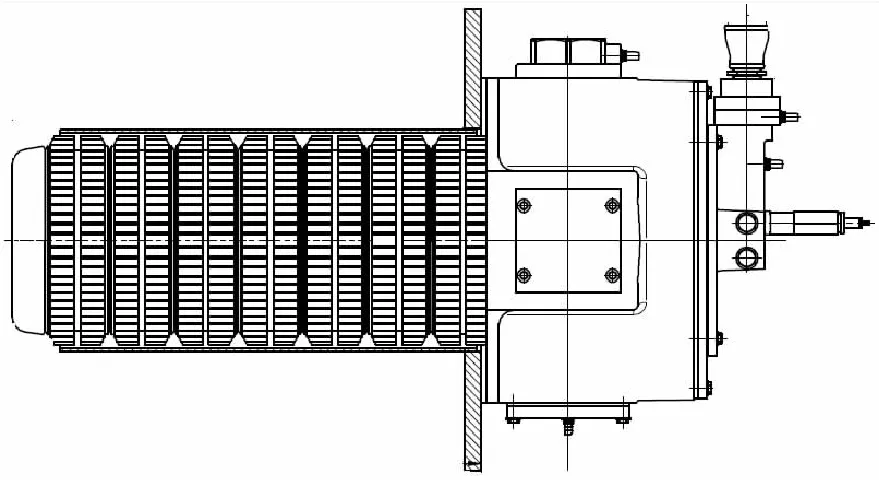

辊底式热处理炉一般采用自身预热烧嘴作为燃烧设备进行加热,自身预热烧嘴是一个把烧嘴, 换热器和排烟系统有机地组合为一体的燃烧装置[1]。目前明火加热辊底式热处理炉大多采用传统自身预热烧嘴作为供热燃烧设备,如图1所示。传统自身预热烧嘴的优点是结构紧凑,单个烧嘴占用空间较小,缺点则是由于结构空间的紧凑,换热面积较小,导致换热效率低,排烟温度较高,不利于辊底炉的节能降耗,且炉膛上下部空间均需布置,烧嘴数量较多,连接管道复杂,也造成投资成本较高。

图1 传统自身预热烧嘴

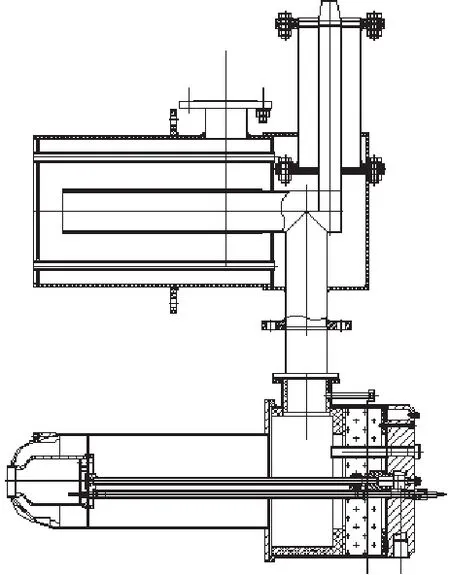

高速烟气环流技术的核心设备为具备独立换热器的自身预热烧嘴,如图2所示。其工作原理是下部烧嘴通过燃烧产生高速烟气喷入热处理板坯的下方,在板坯宽度方向的另一端进入炉膛上部空间后,被抽吸进入独立换热器进行空烟换热,预热后的空气进入烧嘴参与燃烧,而降温后的烟气直接排入烟管,从而实现整个燃烧和换热循环。新型自身预热烧嘴由于采用独立换热器,烧嘴位于板坯下方,换热器位于板坯上部,因而换热面积大幅增加,烧嘴数量大幅减少,管道系统也得以简化,从而达到较好的节能环保效果和较低的投资成本。

图2 新型自身预热烧嘴

1.2 烟气环流加热仿真分析

为验证高速烟气环流技术方案的可行性,首先采用CFD仿真方法针对辊底式热处理炉进行了局部加热段流动及传热模拟,由于高速燃烧器反应迅速,从燃烧器喷口进入炉膛内时燃料在燃烧室内基本燃烧完毕,故此处只考虑炉内流动及传热,忽略燃烧室内燃烧过程,入口边界给定烟气流速160 m/s及温度1 400 ℃,出口给定压力出口-50 Pa,湍流模型采用k-ε双方程模型,热辐射采用DO离散传输模型。

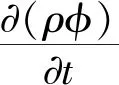

对于热处理炉内的三维湍流流动,可以把连续性方程、动量方程、能量方程等基本方程用式(1)表示[2]:

(1)

式中:φ为通用变量,在质量方程中φ=1,在动量方程中分别代表u、v、w,在k-ε湍流方程中代表k和ε,在能量方程中代表T。Γф为广义扩散系数,Sф为广义源项,对于质量方程,Γф=0,Sф=0。

钢坯导热方程,可以用式(2)表示:

(2)

式中:T为热力学温度,K;t为时间,s;k为材料的导热系数,W/(m·K) ;ρ为材料密度,kg/m3;cp为材料定压比热容,J/(kg·K) ;q′为内热源的热流密度,W/m2。

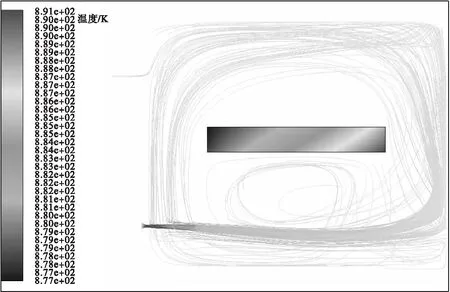

如图3所示,当烧嘴同侧炉膛布置时,其燃烧烟气能够在炉膛内围绕钢坯形成环形流线,燃烧烟气能够顺利从换热器排出,烧嘴单元采用160 m/s的高速喷口,由于喷射速度极高,一部分炉气被引入烧嘴出口处稀释火焰温度,除核心燃烧区域温度较高外,其他区域炉膛上下方炉气温度基本一致,并未出现炉气温度差异过大的情况。

钢坯截面温度分布如图3所示,采用烟气高速环流进行加热板坯,其对角线温差最大,为继续缩小温差,

图3 钢坯温度及烟气环流流线分布

对方案进行优化,通过降低上部炉膛高度,同时缩小换热器与板坯上表面间距,以加强板坯表面流速。研究发现经过优化后,烟气流线更加贴近钢坯表面进行循环加热,钢坯最大温差大幅缩小到10 ℃左右,可以满足工程实际需求。

1.3 温度场均匀化方案

辊底式连续热处理炉一般采用脉冲数字化燃烧控制技术,实现弹性分段以适应不同热处理制度的控制要求,一般沿炉长方向采用较多分区,每个分区单独控制炉温,烧嘴采用脉冲控制器实现ON/OFF数字化燃烧控制,从而满足多品种规格以及产量变化所要求的温度制度调整的灵活性。

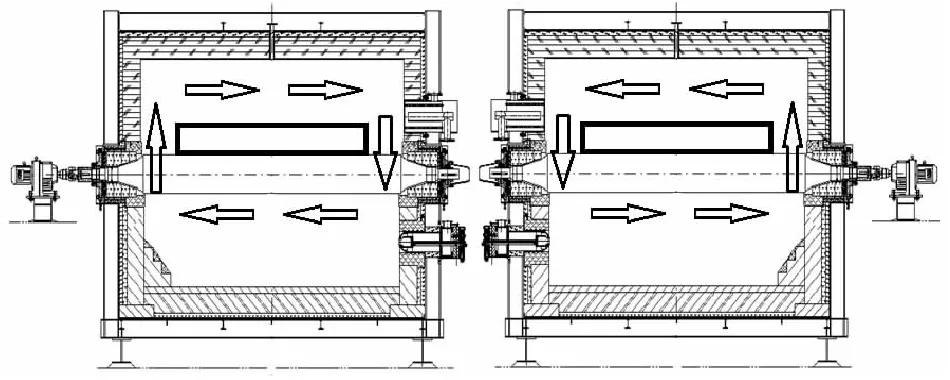

对于每一个自身预热烧嘴而言,烧嘴与换热器位于同一侧,为了保证出料达到温度均匀性要求,沿着炉长方向对烧嘴进行分段交错布置,相邻控制段烧嘴布置在炉膛另一侧,有助于钢板温度更加均匀,烧嘴沿整个炉长的布置如图4所示,相邻炉锻烧嘴交错布置,炉气围绕板坯反向环流。即上一温度控制段形成的温差在下一温度控制段内采用反向烟气循环来予以消除;同时缩小上部炉膛高度,减小换热器中心线与钢板上表面的间距,烟气流线更加贴近钢板表面进行循环加热,有利于缩小板坯截面温差;烧嘴燃烧烟气喷出速率的提升也有利于板坯加热速率的提升,能够缩短钢板加热时间,在相同炉长的情况下,能够增加钢板保温时间,有利于钢板温度均匀性。

图4 相邻温度控制段烧嘴交错布置及炉内气流方向

2 工程应用效果

某钢厂热处理生产线项目新建一套用于钢板回火的热处理线,主要用于钢板的高温回火、中温回火处理。热处理钢板钢种涵盖容器钢板、锅炉板、造船钢板、桥梁板、模具钢、低合金高强度钢板、高强度钢板等,其热处理工艺及钢板规格如下。

(1)热处理类型:

高温回火(550~750 ℃)、中温回火 (400~550 ℃)。

(2)热处理钢板尺寸:

厚度: 100~250 mm;

宽度:1 500~3 200 mm;

长度:3 000~15 000 mm。

(3)热处理钢板代表坯尺寸:200 mm×2 000 mm×8 000 mm。

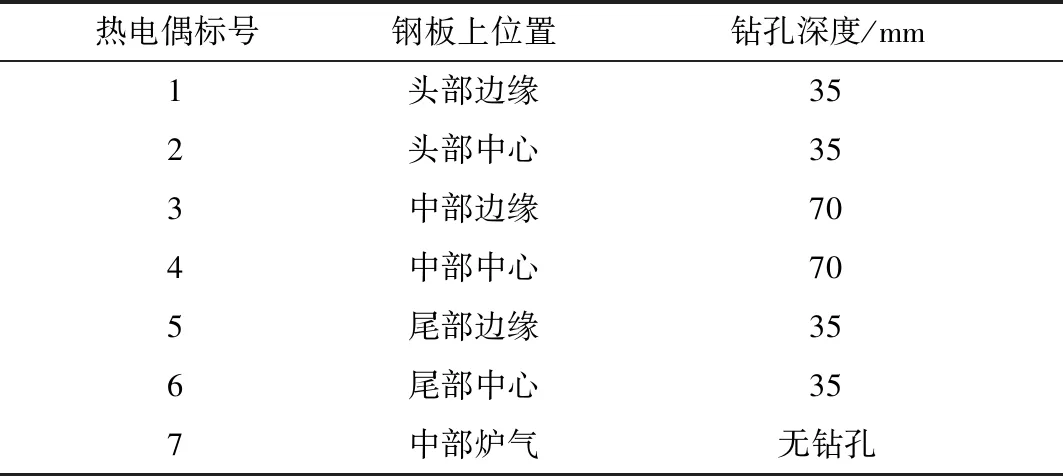

项目建成投产后,通过炉温跟踪仪黑匣子现场测试,测温设备为Datapaq Insight公司出品的温度跟踪仪 (黑匣子),设备测量精度0.5%, 测温热电偶采用K型电偶, 偶丝直径1.5 mm,测试板坯规格7 500 mm×2 400 mm×200 mm,测点位置及钻孔深度如表1所示。

表1 测点位置及钻孔深度

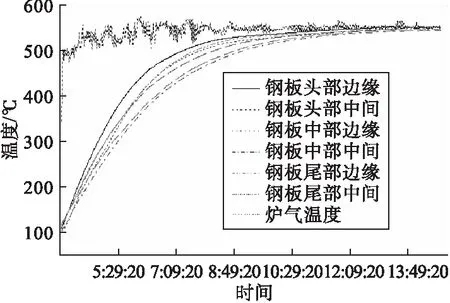

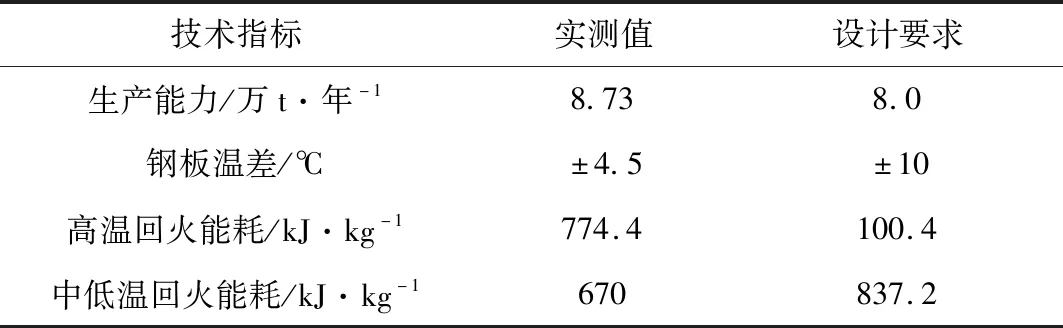

测试钢板出炉温度均匀性为±4.5℃以内,如图5所示。项目投产后高低温回火热处理单耗均满足要求,平均能耗降低20%,如表2所示。总体测试结果表明新型高速烟气环流加热技术在辊底式热处理炉上的应用实现了低投入高产出和节能降耗的预期目标,产能、同板温差等生产指标均超出预期,获得满意的效果。

图5 炉温跟踪仪测试温度曲线

表2 项目建成投产测试指标

3 结 论

高速烟气环流技术通过燃烧器喷出的高速烟气围绕板坯实现高速循环流动,具备较强的快速加热和温度场均一特性,适用于辊底式热处理炉工艺需求。

采用具备独立换热器的自身预热烧嘴,换热器与烧嘴分开布置,优化了空间设计,从而提高了烧嘴的换热效率,减少了烧嘴的布置数量,达到了高效节能的效果。

工程应用采用分段交错反向环流,相邻控制段烧嘴反向布置,即上一温度控制段形成的温差在下一温度控制段内采用反向烟气高速环流来予以消除,有利于热处理温度均匀化。