设备全生命周期数字化平台设计与实现

莫洪波,常 琪,熊文红,薛振泽

(1.国家先进轨道交通装备创新中心,湖南株洲 412005;2.湖南工业大学 计算机学院,湖南 株洲 412007)

0 引言

智能制造环境下,企业设备日益复杂、传感器增多、对设备管理要求也越加精细[1-2]。企业设备管理一般存在以下问题:①对设备生命周期缺乏有效的检、修、查与管理,仍采用基于计划维修的老旧模式;②设备使用缺乏有效的监管,设备使用、运行透明化程度不高,加大了运行成本;③管理流程不规范,审批手续繁杂。设备管理是企业健康发展、企业组织管理的重要组成部分,为此企业实现一体化的设备监、管、控需求日益强烈[3]。

构建设备数字化、智能化和可视化的全生命周期管理平台是解决当下设备管理问题,实现设备效能利用最优化的重要举措。设备全生命周期管理平台是基于先进的网络和信息处理技术,如3D 可视化技术、实时监控技术、大数据分析技术等,实现设备运行监视、操作与控制、综合信息分析与智能预警、运行管理和辅助应用等功能的一体化管理。管理者可通过平台随时随地了解设备生产情况,大幅提高企业设备管理能力[4-5]。

设备管理建设目标应满足如下需求:①数字化,设备管理全程可追溯。设备全生命周期管理平台数字化,通过手机、电脑、iPad、大屏等装置快速、轻松、准确地跟踪设备的影响因素、过程参数、环境参数等多维状态类信息,实现设备的各类过程信息全程可追溯和设备运转透明化;②智能化,设备维护管理主动化。设备全生命周期管理平台依托先进的数据采集、大数据分析、人工智能等一系列技术,实现设备的运行状态和生命周期使用寿命统计、预测和预警,为设备维护管理人员提供精确的维修方案选项,实现由经验性维修到预防性维修转变;③可视化,设备资产管理简单化。设备全生命周期管理平台可视化,通过采用GPS、可视化技术、数字孪生等先进技术手段,直观、真实、精确地展示设备分布、设备形状、设备运行状况,实现设备的快速定位与基础信息查询;④标准化,设备资产管理体系化。设备全生命周期管理平台标准化,深入融合ISO55000、ISO55001、ISO55002、EAM、TPM 等标准理念,建立完善的具有先进管理思想与方法的设备资产管理体系,支持设备管理持续改进与持续发展。

1 系统需求分析

设备全生命周期数字化管理平台建设功能性需求如下:

(1)设备数据管理。提供信息查询、异常判断、用户权限管理、系统安全防护、报表导出打印、事件记录管理、设备台账记录、移动设备远程登录等功能。

(2)设备数据采集。采集城轨事业部、机车事业部、转向架事业部生产线设备的实时运行数据,并对数据进行传输和存储处理,建立设备的实时数据库和历史数据处理库。

(3)设备资产分类。建立整个公司的设备层次结构,按事业部、车间和专业分类管理资产,可记录设备缺陷、设备评级等各类信息。

(4)设备台账管理。实现设备台帐信息新建、录入、导入和第三方相关系统互联互通功能。

(5)设备报修管理。实现设备检修工单和料单的网上审批流转处理,报修全流程透明管理和跟踪。

(6)设备报表分析。实现各类设备的统计报表、设备的历史数据查询,并通过图形化的仪表、指针、报警指示灯等直观展示设备运行状态。

(7)功能权限管理。实现灵活的功能权限分配,系统可分配功能到部门,也可分配功能权限到用户。

(8)定保/小修管理。统一管理设备小修,定期维保,变被动维修为主动预防性维护。

(9)备品备件库。建立设备备品备件库,实现设备零部件维修、更换、供应商、维修费用等记录。

(10)集成通信接口。实现多信息化系统互联互通,打通数据传递通道,设备管理更加便捷高效。

2 系统功能设计

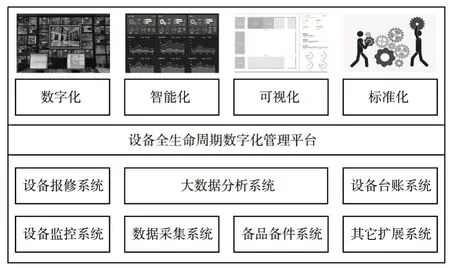

根据项目需求和建设目标,设备全生命周期数字化管理平台功能模块设计如图1 所示。

Fig.1 Functional modules of digital management platform for equipment full life cycle图1 设备全生命周期数字化管理平台功能模块

2.1 设备报修系统

设备报修过程管控实现对设备维修过程中故障报修、任务指派、任务确认、开始处理、处理完成等5 个阶段管控。不同设备报修管控包括初期实现设备、工装报修功能,并保障平台扩展性,逐步覆盖动能、房屋、办公设备、空调设备等报修功能。

2.2 设备台账系统

设备信息管理包含事业部、车间、固定资产号、安装位置、状态(在用、闲置、租赁、封存、报废)、软件信息(操作系统版本、IP 地址)、特性、重要程度(根据设备加工功能及生产的产品可划分如焊接类、普通加工设备、精加工设备、关建设备等)、使用班组及责任人、残值和净值与金蝶软件中的数据实现同步等。

设备信息录入分为:①设备使用单位负责新增设备台帐、验收资料等信息录入、提交、审核;设备管理部负责新增设备台帐、验收资料等信息审核、批准。②设备使用单位负责报废、调拨信息录入、提交、审核;设备管理部负责报废、调拨信息审核、批准。数据同步功能主要打通与第三方系统之间的数据接口,实现设备台账系统与金蝶财务软件的数据同步。

2.3 设备监控系统

设备状态监控主要通过采集设备的各种参数,实时监控设备的运行状态。采集设备的运行状态信息,包括设备停机时间、上电时间、待机时间、加工时间等时长信息;采集设备的实时能耗信息,包括电压、电流、功率、温度、风压、能耗等信息采集。另外,系统提供设备数据查询、分析、显示、录入等功能,并可自动计算设备开机率、有效利用率等效能数据,采用各种图形报表形式展现。通过引入设备资产树与基础信息结构设计,并结合先进的GPS 技术,实现设备的快速定位和查询。

2.4 数据采集系统

针对不同类型的设备采集需求,设计智能传感器系统、智能数据采集器系统。设计完善的网络拓扑结构、通讯接口,现场采集的数据实时传回数据服务器中。设计合理的数据结构,采用新型、高效数据库实现数据分类快速存储。

2.5 备品备件系统

备件计划管理主要完成备品备件的计划编制,根据备品备件库存情况、在途情况等对计划进行审批,审核计划执行情况。备件消耗管理包括领用、调拨、耗材库存量、使用单位、使用记录等,以及耗材出库操作。

2.6 大数据分析系统

数据分析:通过大数据分析技术,实现数据智能化分析、设备异常自动预警、设备预测性维修。

数据管理:①实现多角色数据管理:小修、报修、定保、点检等实现信息共享;②实现多部门数据协同管理:装备工程部、设备使用单位、机电分公司等不同部门录入数据并同步和共享;③数据能够手动或定期自动备份,自动创建磁盘快照,能根据需要还原至某一还原点。

预防性维修:根据设备生命周期,采用多重标准周期性预警并制订合理可行的设备及备品维修、维护、更换计划,保证设备性能的高度稳定,延长设备使用寿命。

动态信息归集:实现设备维修历史、状态历史、变动历史、使用历史、维修成本、备件消耗历史、故障历史、设备评价等信息的自动归集。

数据展示:通过图形、表格、动画等丰富的元素展现设备运行状态、故障预警处理、分析报表等,帮助监控人员进行远程故障诊断和分析。

3 系统功能实现

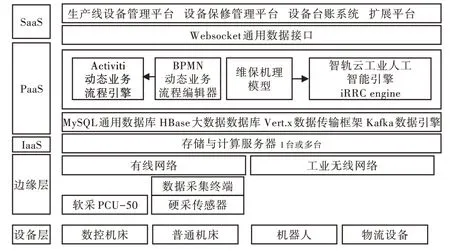

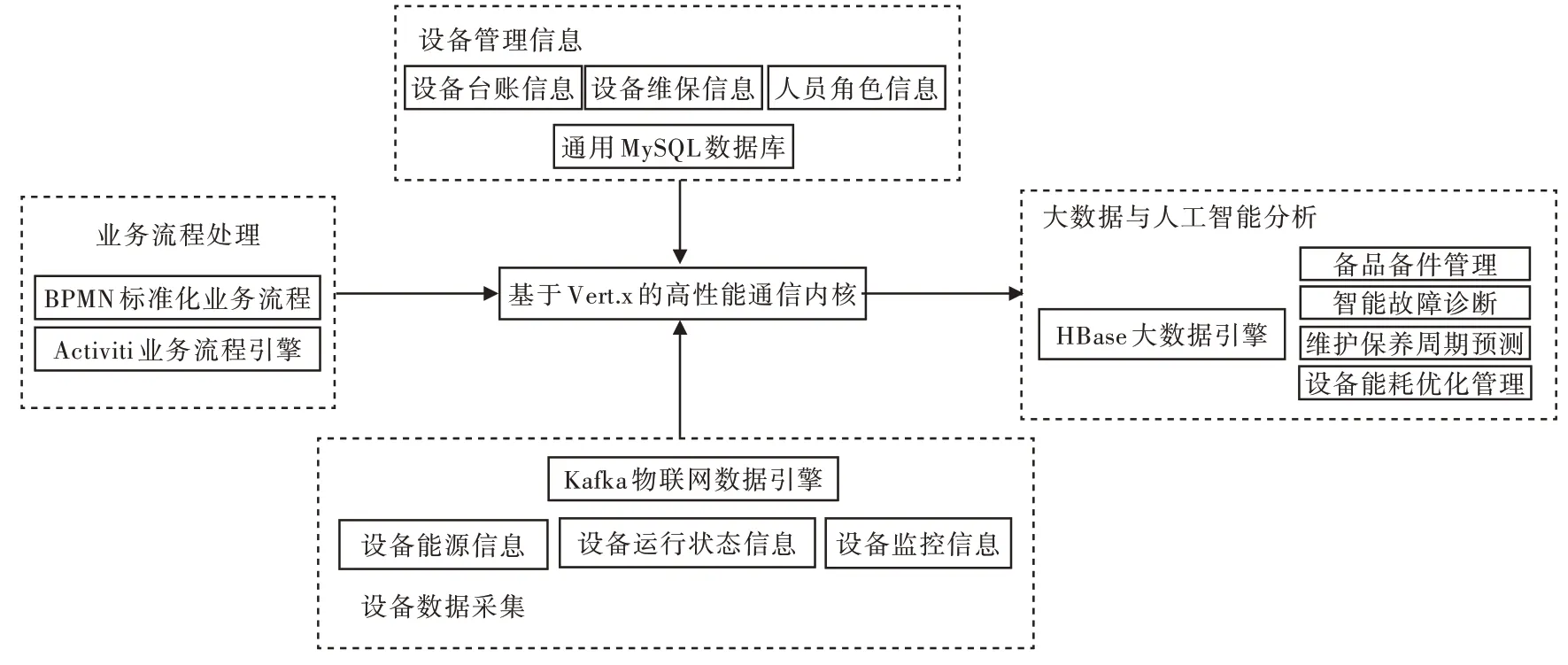

根据项目需求、建设目标和设计原则,设备远程监控与维修大数据平台总体技术架构如图2 所示。

(1)设备层。各生产线的数据机床、普通机床、机器人、物流设备、工装组成设备层,为边缘层提供直接的数据基础。

(2)边缘层。提供数据采集、网络拓扑和数据预处理能力,该层主要由各种传感器、有线网络、无线网络、边缘数据采集终端、数模转换元件和相关软件组成。

(3)IasS 层。提供基于云计算架构的海量数据存储、基础计算和数据管理等服务。

(4)PaaS 层。主要由数据存储服务、业务流程引擎和人工智能引擎组成,Kafka 流式数据引擎存储设备启停消息数据[6-7],MySQL 作为通用数据库与缓存系统,Hbase 作为大数据分析数据库[8],Vert.x 作为网络通信开发框架。

(5)SaaS 层。根据业务需求,定制开发各种应用系统或移动APP。兼容桌面和移动端响应HTML5 页面,使用标准Websocket 接口在前后端之间进行信息传递,以便于后期开发扩展应用。

Fig.2 Overall technical architecture图2 总体技术架构

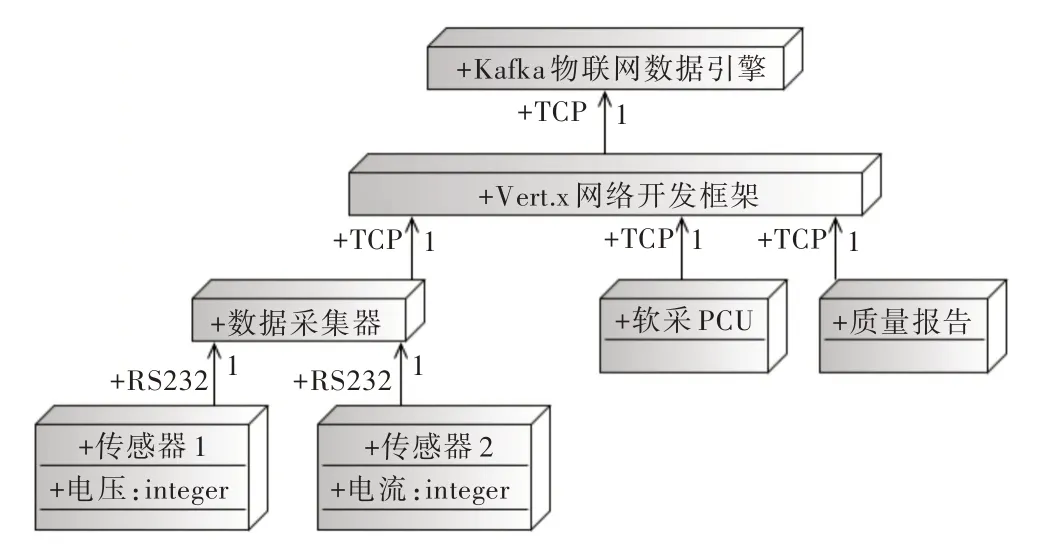

3.1 网络拓扑方案

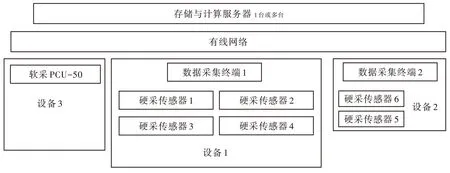

设备信息采集分为软件采集和硬件采集两类,网络拓扑设计如图3 所示。

(1)软件采集。针对西门子设备,将西门子PCU-50 嵌入式计算机直接与公司现有以太网络连接,运动数据通过物联网数据引擎处理和转发;针对Fanuc 控制器的机床数据,使用FANUC FACOS1/2 软件导出数据至物联网数据引擎。

(2)硬件采集。需要在每台设备上部署一台数据采集终端,对设备上每个数据采集点部署需要的传感器。单台设备的传感器数据通过数据采集终端连接到公司以太网,由物联网数据引擎处理和转发。

Fig.3 Device acquisition network topology design图3 设备采集网络拓扑设计

3.2 大数据平台方案

基于J2EE 技术构建大数据存储框架,根据实际需求使用3 种不同数据系统以Vert.x 技术连接,实现高性能、非阻塞通信,如图4 所示。

(1)对于车间生产设备产生的实时运行信息,使用以Kafka 平台为核心的物联网引擎进行高速处理和转发。

(2)HBase 数据库为平台的主数据库,用于平台所有核心数据存储。

(3)MySQL 数据库与Activiti 业务流程引擎连接,用于处理设备管理台帐、角色信息、报修信息等企业业务流程信息。MySQL 数据库中部分信息,如设备的维护保养频率等会抽取到HBase 数据库中用于进一步的数据分析。HBase 作为大数据分析数据库,被基于Sklearn-kit 和Ten⁃sorflow 技术的机器学习和人工智能大数据分析模型使用[10]。利用机器学习算法科学分析机器的运行状态并科学地预测维保周期和故障率[11]。

Fig.4 Big data storage framework design图4 大数据存储框架设计

3.3 设备管理系统

3.3.1 系统描述

设备管理系统核心功能为采集设备信息和监控设备状态,分为数据采集、数据分析和数据查询3 部分。

(1)数据采集。数据采集方式分为网卡采集、硬件采集、质量报告采集3 种,采集频率为3s(根据系统实际运行情况调整采集频率)。

网卡软件采集内容:设备运行模式、加工状态、执行的程序号、主轴转速、进给速度、主轴负荷、主轴倍率、进给倍率、设备报警信息。

硬件采集内容:采用加装传感器、数据采集器的方式采集设备实时状态数据。

设备实时状态信息:设备开关机状态、设备运行状态、设备待机、主轴负载等。

特殊设备采集方式:上传实验或检验等设备的质量报告,定制开发客户端软件,将现场设备生成的报告自动上传至服务器指定目录。

(2)数据分析。实时监控设备运行状态,通过采集设备的各种参数分析出停机状态、待机状态、运行状态。实时采集设备停机时间、上电时间、待机时间、加工时间等时长信息。设备实时能耗数据采集包括电压、电流、功率、温度、风压、能耗等信息采集。

(3)数据查询与展示。数据展示包含权限管理,核心展示内容包括电子地图展示、分时段类别数据展示、报表生成与导出、运行状态与实时现场监控、图表数据展示,按时间状态精确到分钟。

3.3.2 系统数据流向

设备管理系统数据流向如图5 所示。

Fig.5 Data flow of equipment management system图5 设备管理系统数据流向

(1)硬件采集设备。考虑到工业环境干扰较多,尽量使用自带模拟数字转换功能的数字输出传感器,有效避免模拟信号在传输过程中的失真,保障采集数据的准确稳定。数字信号由传感器发出,经过带有以太网接口的数据采集器,利用公司现有的有线网络传输至公司服务器,由Kafka 物联网数据引擎处理,向整个系统的不同模块发送数据,原始数据在HBase 大数据平台中保存。

(2)软件采集设备。软件数据采集以搭载嵌入式Win⁃dows 操作系统的西门子PCU-50 工业计算机为主。数据由嵌入式Windows 操作系统上搭载的应用程序发出,经有线以太网络在Kafka 物联网引擎重新整理,分解提取后发到数据需求方,并由HBase 数据库存储[12]。

(3)特殊数据设备。对于部分使用质量文档上传方式提供数据的设备,同样通过公司有线网络将数据发送至处理引擎,分解提取有效信息后发送至所有需求数据的平台,并提交至数据库保存。

3.4 设备台账系统

(1)在用设备管理。在用和借出设备的状态管理,记录设备转移、调拨和配置变动的动态信息。

(2)备件管理。包括领用、调拨、升级设备,可跟踪到备件在某一具体设备上的使用情况,备件的库存量、使用记录等,以及备件出库操作。

(3)耗材管理。包括领用、调拨,耗材的库存量,使用单位、使用记录等,以及耗材出库操作。

(4)捐赠、丢失、报废管理。对设备管理中不经常出现的一些情况进行管理,如捐赠、丢失、报废等进行管理,并计算或统计捐赠、丢失、报废等设备的估计值或成本。对过了使用年限、无维修价值或无法修复等原因需要报废的设备通过“固定资产报废审批”流程做设备销帐处理。

(5)设备折旧管理。根据设备的使用年限对设备进行折旧计算处理,预测设备报废时间及技术改造后设备增值统计。包括折旧处理、技改管理和报废预测,这是设备管理系统核心功能点之一。

(6)支行验货管理。支行收到设备后,对收到的设备与系统中的信息进行核对,确认所收设备与出库设备相符。

3.5 数据同步方案

根据能否获得现有台帐系统接口,数据同步分为两套方案:

方案1:若能获得现有台帐接口,使用Vert.x 通过Ser⁃verSocket 与原有JBoss Wildfire 服务器连接,实现原生数据同步,该方案性能及自动化程度高。

方案2:若无法获得现有台帐系统接口,使用python win32 API 模拟鼠标和键盘操作进行输入;使用tesseract 组件以OCR 识别技术获取屏幕内容实现输出,内容的导入和导出需要经过人为校验和确认,自动化程度偏低,作为备选方案。

4 结语

本文采用基于J2Eede 大数据存储框架和Vert.x 技术实现设备全生命周期数字化管理,为设备的运行状态和生命周期使用寿命的统计、预测和预警提供了便利的平台,同时也为设备维护管理人员提供精确维修方案选项,实现由经验性维修到预防性维修的转变。