清水淋洗对稀土矿原地浸矿工艺残留矿体中浸矿剂去除效果研究

*霍汉鑫 祝怡斌 朱和玲 孟磊 鞠丽萍 陈玉福

(1.生态环境部土壤与农业农村生态环境监管技术中心 北京 100012 2.矿冶科技集团有限公司 北京 100160 3.中铝广西有色稀土开发有限公司 广西 530000)

离子型稀土矿作为国家保护性开采特定矿种,20世纪在我国赣南首先发现[1],目前我国离子型稀土资源主要分布在南方六省区17个市,包括江西省赣州市,湖南省永州市、郴州市,广西壮族自治区贺州市、崇左市、梧州市、贵港市、玉林市,广东省河源市、清远市、梅州市、韶关市、揭阳市,福建省龙岩市、三明市,云南省楚雄市、德宏州[2-3]。

图1 原地浸矿工艺流程图

我国离子型稀土矿浸出工艺经历了3个阶段,分别为氯化钠桶浸工艺、池浸工艺、原地浸出工艺[4-7]。我国现阶段离子型稀土开采主要采用原地浸出工艺。原地浸矿生产工艺主要是采用高浓度硫酸铵浸矿液原位注入到矿体中浸矿,将矿体中的稀土置换出,收集浸矿母液在母液车间回收稀土。大量高浓度硫酸铵浸矿剂的使用,使采场中残留大量硫酸铵[8-10],而原地浸矿工艺环保措施不力的情况下,在雨季硫酸铵会随着雨水淋溶渗出,造成周边水环境氨氮浓度升高[11-13]。

目前,原地浸矿工艺对于矿体的影响研究较少,提出的环保措施有效性并未得到实际工程上的验证。本研究选取南方某省离子型稀土矿区三个小流域稀土矿样,通过清水淋洗模拟实验,分析清水淋洗浸矿后矿体淋洗水氨氮的浓度变化,验证清水淋洗措施去除矿体中残留铵离子的效果。

1.试验部分

(1)试验试剂

硫酸铵、硫酸。

(2)试验仪器及设备

浸矿及清水淋洗设备、哈希DR2800分光光度计、Mettler-Toledo设备有限公司pH计、哈希LA-EC20电导率仪、上海Mettle-Toledo仪器二厂AB104-N电子天平。

(3)试验样品

采集广西省某稀土矿区3个小流域离子型稀土矿样品。

图2 浸矿及清水淋洗设备

(4)试验方法

①装填浸矿柱:取粒径均匀无杂质稀土各装填45L于稀土柱中。

②配制浸矿液:配制2%硫酸铵溶液作为浸矿液[14-15],调pH值至4.5。

③浸矿:在浸矿柱中注入浸矿液至淹没稀土矿,浸泡48h后放出浸矿液。

④清水淋洗:控制流速1mL/min~6mL/min,对浸矿后浸矿柱进行淋洗,测试淋洗出水氨氮浓度、pH值、含盐量。

⑤间断淋洗:在淋洗时,间断一定时间后继续淋洗,分析氨氮浓度、pH值、含盐量的变化情况。

⑥淋洗终点:当氨氮浓度、pH值满足按照《稀土工业污染物排放标准》(GB 26451-2011)标准限值时,判断为淋洗终点。

2.结果与讨论

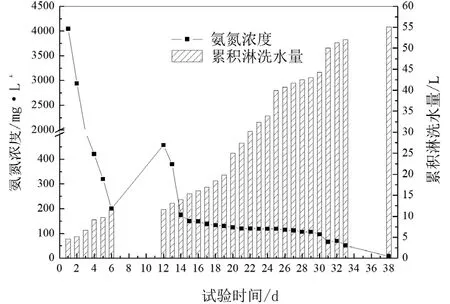

(1)淋洗出水氨氮浓度随时间和淋洗水量的变化

浸矿柱装填体积为45L,浸矿液pH4.5,淋洗时间为38d,终点淋洗水氨氮浓度为8mg/L,淋洗总水量为55.06L,淋洗水体积约为稀土体积的1.22倍。

图3为稀土淋洗出水氨氮浓度随时间和淋洗水量的变化情况,由图可知,淋洗过程氨氮浓度呈迅速下降后缓慢下降现象。在淋洗初期淋洗水氨氮浓度大幅下降,在累积淋洗水体积为9.12L时,氨氮浓度从4047mg/L降至420mg/L,淋洗水占总水量的16.5%,而氨氮浓度下降89.7%。继续淋洗,氨氮浓度呈缓慢下降趋势,从420mg/L降至8mg/L,淋洗水量为45.94L,占总水量84.5%,而氨氮浓度下降比例为10.3%。试验中发现第7天停止淋洗120h,在第12天再次淋洗时,淋洗水氨氮浓度从200mg/L升至456mg/L,第34天停止淋洗96h,再次淋洗时,淋洗水氨氮浓度并未上升,达到《稀土工业污染物排放标准》(GB 26451-2011)中15mg/L的限值要求。

图3 稀土淋洗出水氨氮浓度随时间和淋洗水量的变化

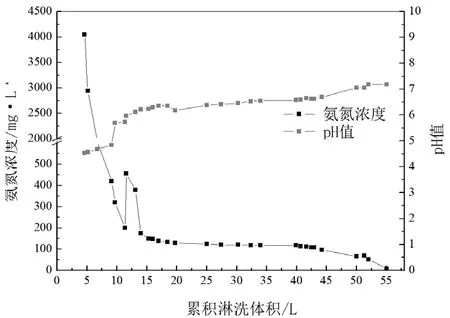

(2)淋洗出水pH值随时间和淋洗水量的变化

图4为稀土淋洗出水pH值随时间和淋洗水量的变化情况,由图可知,随着淋洗水量的增加pH会迅速上升而后趋于平稳,在淋洗水量为13.12L,为装填稀土体积的0.3倍时,pH值升至6.12,达到《稀土工业污染物排放标准》(GB 26451-2011)中pH值6~9的排放标准要求。在淋洗过程中,淋洗水pH值后会出现小幅波动,但幅度较小,最大从6.36降至6.18,在间断淋洗时并未出现pH值下降情况。

图4 稀土淋洗出水pH值随时间和淋洗水量的变化

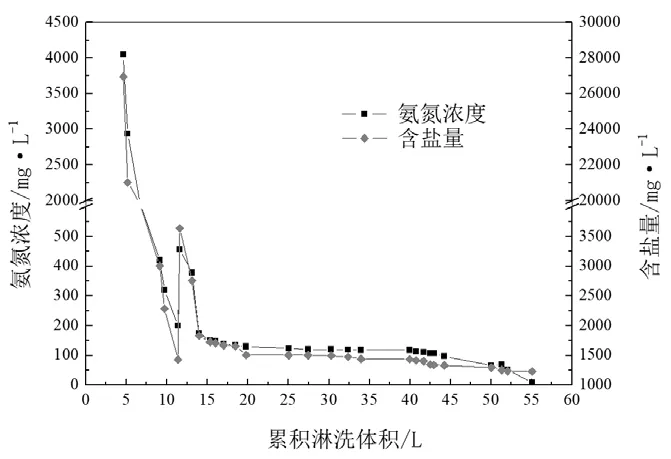

(3)淋洗出水含盐量随时间和淋洗水量的变化

在《稀土工业污染物排放标准》(GB 26451-2011)、《污水综合排放标准》(GB 8978-1996)均无含盐量标准,《生活饮用水卫生标准》(GB 5749-2006)中溶解性总固体标准为1000mg/L,因溶解固体总固体一般都要比含盐量高,同时该标准为饮用水卫生标准,因此本次试验以该标准的1.5倍1500mg/L判定淋洗终点[16-18]。

图5为淋洗出水含盐量随时间和水量变化,可以发现,含盐量在淋洗初期会大幅下降,而后缓慢下降,最后趋于平缓。累积淋洗水量30.28L,为装填稀土体积的0.67倍时,淋洗出水含盐量降至1496mg/L。

图5 稀土淋洗出水含盐量随时间和淋洗水量的变化

在累积淋洗体积9.12L时,占总淋洗水量30%,含盐量从26950mg/L降至3003mg/L,占下降量的94%,而后继续淋洗21.16L,占总水量69.9%,含盐量从3003mg/L降至1496mg/L,占下降量的6%,达到设定淋洗终点。继续淋洗24.78L,含盐量从1496mg/L降至1232mg/L,含盐量下降幅度仅为1%。

在间断淋洗时,含盐量会有所上升,在第7天停止淋洗,在第12天再次淋洗时,含盐量从1430mg/L升至3636mg/L,而在淋洗后期,第34天停止96h,再次淋洗时,淋洗水含盐量并未上升。

(4)稀土淋洗水氨氮浓度与pH值变化对比分析

图6为稀土淋洗出水氨氮浓度和pH变化对比,可以发现,淋洗过程中氨氮浓度和pH值均在淋洗前期大幅变化,而后趋于平缓。在间断淋洗时,氨氮会小幅回升,但pH值既有下降,也会出现上升情况。在连续淋洗时,氨氮浓度会持续下降,但pH值则会出现小幅波动。淋洗过程中,pH值达到《稀土工业污染物排放标准》(GB 26451-2011)中6~9的排放标准要求,淋洗水量为13.12L,为装填稀土体积的0.3倍时,而氨氮浓度达到排放标准15mg/L时,淋洗水量为55.06L,为装填稀土体积的1.22倍,这也表明在清水淋洗时,pH值较氨氮先达到排放标准。

图6 淋洗水氨氮浓度与pH值变化对比

(5)稀土淋洗水氨氮浓度与含盐量变化对比分析

图7为稀土淋洗出水氨氮浓度和含盐量变化对比,可以发现,清水淋洗过程中,淋洗水氨氮浓度与含盐量下降趋势具有很强的相关性,尤其在氨氮浓度和含盐量浓度较高情况下,氨氮浓度的下降与含盐量的下降趋势相似,均在前期大幅下降,后期下降平缓,间断淋洗同样会出现上升。

图7 淋洗水氨氮浓度与含盐量变化对比

而随着氨氮和含盐量浓度的降低,淋洗水氨氮浓度和含盐量降低趋势存在差异性,氨氮浓度持续下降时,含盐量趋于稳定,主要是由于稀土浸矿后,矿体中主要残留的盐为硫酸铵,因此淋洗去除的含盐量主要为硫酸铵,溶出的其他离子占比很小。随着淋洗量增加,硫酸铵浓度减小,占比含盐量的比例逐渐减小,含盐量主要为其他离子,氨氮浓度的降低,对于含盐量影响较小,因此低浓度下,氨氮浓度与含盐量变化存在差异性。

3.结论

(1)研究结果表明,高浓度硫酸铵(2%)浸矿后稀土,通过清水淋洗,出水氨氮浓度、pH值均能满足《稀土工业污染物排放标准》(GB 26451-2011)排放限值要求。

(2)在清水淋洗的过程中,淋洗水氨氮浓度、含盐量的下降趋势呈现很强相关性,均为先大幅下降后缓慢下降规律,同时间断淋洗会存在淋洗水氨氮浓度、含盐量上升情况。

(3)随着氨氮和含盐量浓度的降低,淋洗水氨氮浓度和含盐量降低趋势存在差异性,这与硫酸铵占比含盐量的比例逐渐减小有关。

(4)淋洗过程pH会迅速上升而后趋于平稳,存在小幅波动;pH值达到《稀土工业污染物排放标准》(GB 26451-2011)中6~9的排放标准要求,淋洗水量为13.12L,而氨氮浓度达到排放标准15mg/L时,淋洗水量为55.06L,表明在清水淋洗时,pH值较氨氮先达到排放标准。

以上结果表明,清水淋洗能有效降低稀土矿原地浸矿工艺残留矿体中浸矿剂,同时建议稀土矿山开展清水淋洗措施前进行小试实验,获取工艺参数,为工程应用提供数据支撑。