PRT-C/PRT-D重整催化剂长周期运转应用实践

文 斌,唐绍泉,刘振伟,岳 磊,张光明

(中国石油独山子石化公司,新疆 克拉玛依 833699)

中国石油独山子石化公司(简称独山子石化)的半再生催化重整(简称重整)装置原为从比利时雪夫隆炼油厂引进的旧装置,首次投产于1970年,设计加工能力为400 kta,引进后由独山子石化设计院重新设计为320 kta。2000年装置进行了450 kta配套项目的部分改造,重整加工能力为400 kta,预处理部分实际处理量为462 kta;2007年装置又进行改扩建,此次改造后重整装置原料主要为2.0 Mta加氢裂化装置重石脑油213.8 kta、600 kta加氢裂化装置重石脑油101.2 kta及新区芳烃抽提装置抽余油146.8 kta。重整生成油主要作为炼油厂芳烃抽提装置的原料。装置改扩建后重整部分建设规模为500 kta,相应的预处理部分建设规模为562 kta,为芳烃抽提装置提供原料,副产氢气供蜡油加氢及预加氢装置使用。为提高换热深度和降低临氢系统压降,重整进料、二段混氢换热器均采用纯逆流立式换热器,重整单元第一~第四反应器(依次简称为一反、二反、三反、四反)均采用热壁式径向反应器。

2011年8月大检修时更换为由中国石化石油化工科学研究院(简称石科院)研制、中国石油抚顺石化公司催化剂厂生产的PRT-CPRT-D还原态催化剂。新鲜PRT-CPRT-D催化剂运行的第一周期从2011年8月至2015年5月,在停工大检修期间对重整催化剂进行了器外再生。第二周期从2015年6月装置检修后开工连续运行至2019年7月大检修,检修期间催化剂没有进行再生,2019年8月装置检修开工后一直运行至今。计划运行至2021年4月进行换剂。以下主要介绍PRT-CPRT-D重整催化剂在独山子石化的长周期工业应用情况。

1 半再生重整工艺流程

独山子石化的半再生重整采用典型的催化剂两段装填、两段混氢工艺流程。来自重整预处理单元的精制石脑油与来自循环氢压缩机的氢气混合后进入进料换热器,其中氢气分两段进入,再依次经过“四合一”炉及相应的一反至四反。反应产物经换热、冷凝冷却后进入气液分离器。气液分离器顶部出来的重整氢经循环氢压缩机升压后循环使用。气液分离器底部排出的重整生成油与稳定塔塔顶气进行再吸收,再吸收罐罐底油经过增压、换热后进入稳定塔,顶部为液化气,底部为稳定油。

2 PRT-C/PRT-D催化剂简介

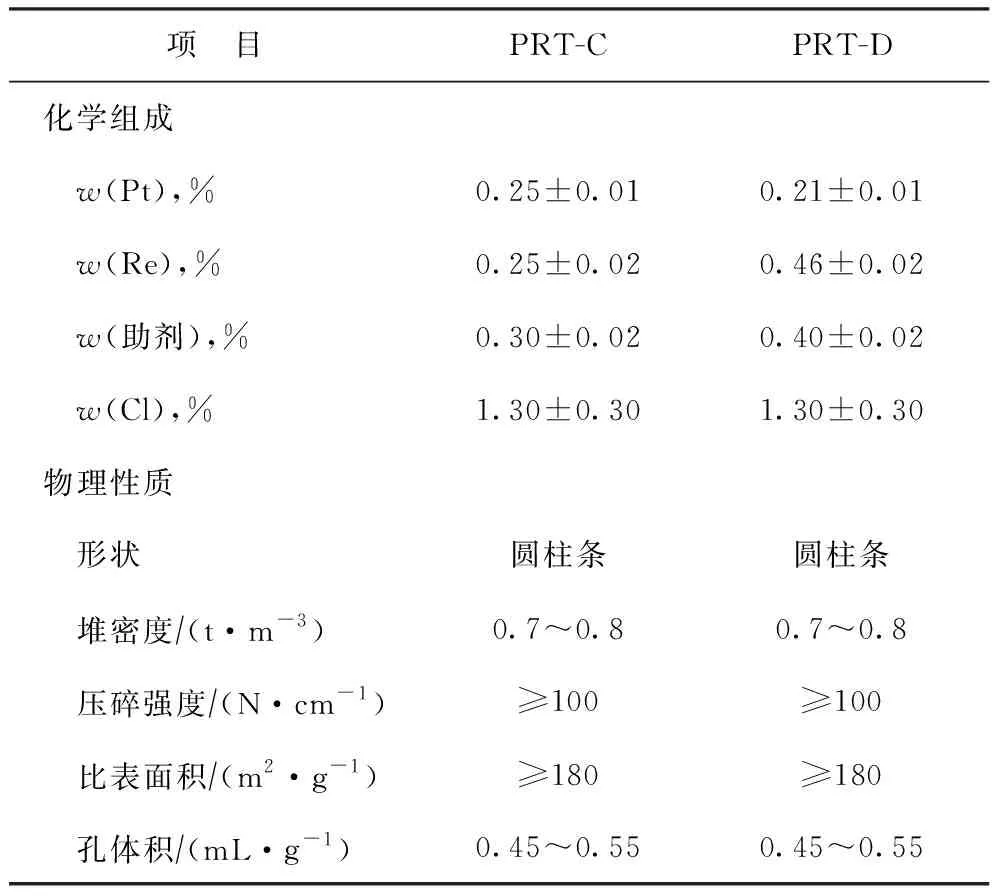

表1 PRT-CPRT-D 催化剂的物化性质

表1 PRT-CPRT-D 催化剂的物化性质

项 目PRT-CPRT-D化学组成 w(Pt),%0.25±0.010.21±0.01 w(Re),%0.25±0.020.46±0.02 w(助剂),%0.30±0.020.40±0.02 w(Cl),%1.30±0.301.30±0.30物理性质 形状圆柱条圆柱条 堆密度∕(t·m-3)0.7~0.80.7~0.8 压碎强度∕(N·cm-1)≥100≥100 比表面积∕(m2·g-1)≥180≥180 孔体积∕(mL·g-1)0.45~0.550.45~0.55

3 PRT-C/PRT-D催化剂装填及器外再生

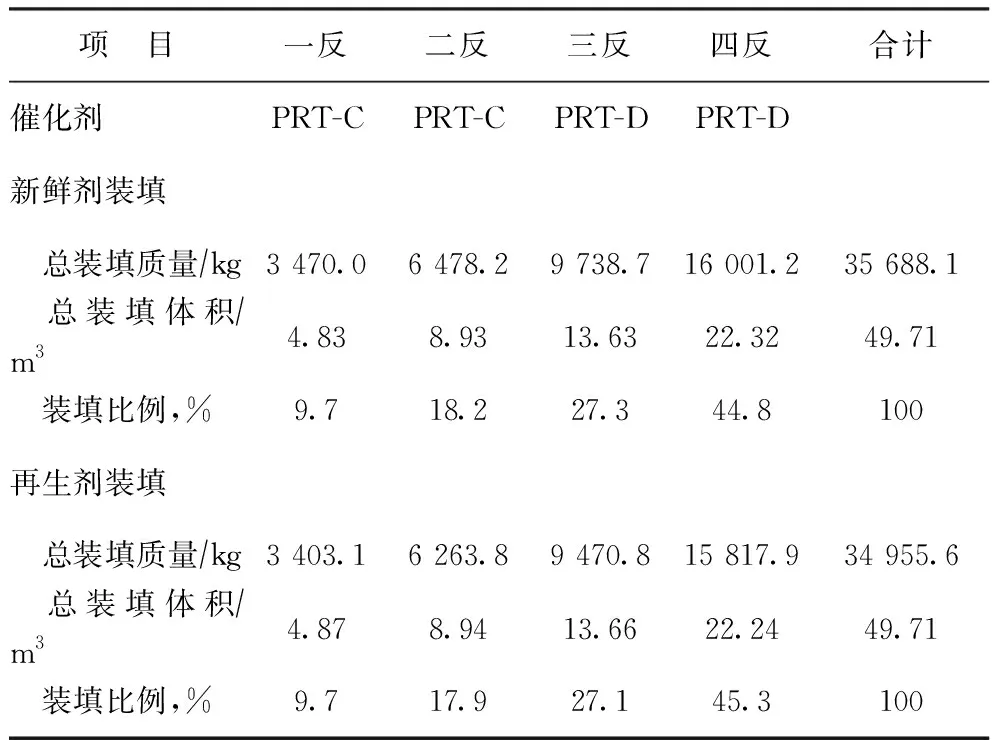

表2 重整各反应器的催化剂装填数据

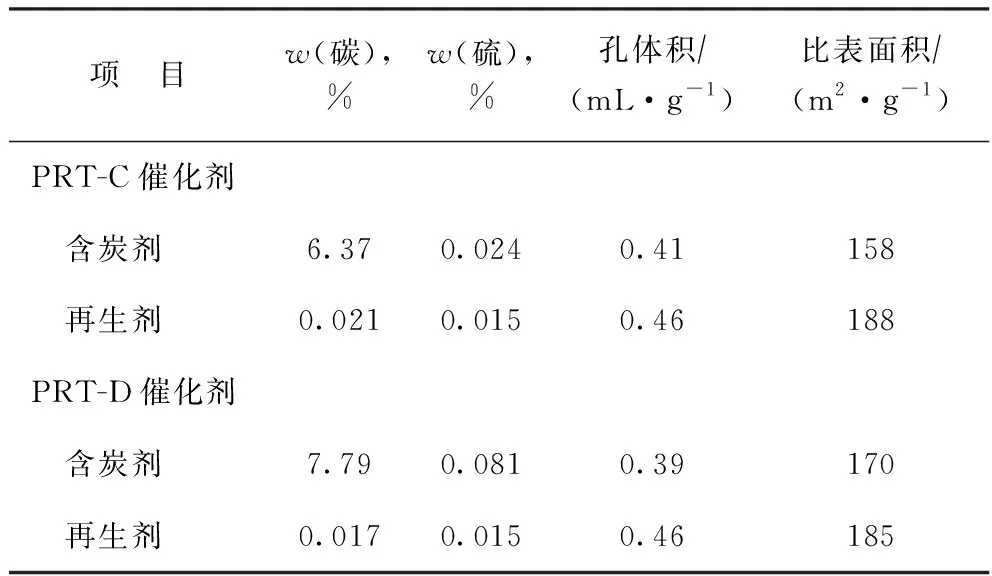

表3 PRT-CPRT-D 催化剂再生前后的主要性质

表3 PRT-CPRT-D 催化剂再生前后的主要性质

项 目w(碳),%w(硫),%孔体积∕(mL·g-1)比表面积∕(m2·g-1)PRT-C催化剂 含炭剂6.370.0240.41158 再生剂0.0210.0150.46188PRT-D催化剂 含炭剂7.790.0810.39170 再生剂0.0170.0150.46185

4 催化剂性能及标定结果

2011年采用新鲜剂和2015年器外再生后开工时,PRT-CPRT-D催化剂均为还原态。在催化剂装填结束后,对重整装置系统进行气密性试验,氮气和氢气分别置换合格后,重整装置四合一炉点火,按照升温要求升至420 ℃,气液分离器压力控制在0.5 MPa,升温过程中对高压分离器(高分)进行切水。从420 ℃开始在各反应器按照技术要求分别注入一定量的二甲基二硫对催化剂进行硫化,硫化结束后各反应器入口温度降至370 ℃。在确认系统满足进油条件后启动重整进料泵进油,各反应器入口温度升至450 ℃,系统气中水质量分数降至100 μg/g以下后反应器入口温度升至470 ℃,装置调整操作进入正常生产阶段。开工初期催化剂进行了5~8 μg/g集中补氯,装置调整正常后根据产品质量及油品颜色将注氯量降低至0.5~1.0 μg/g,系统未注水。

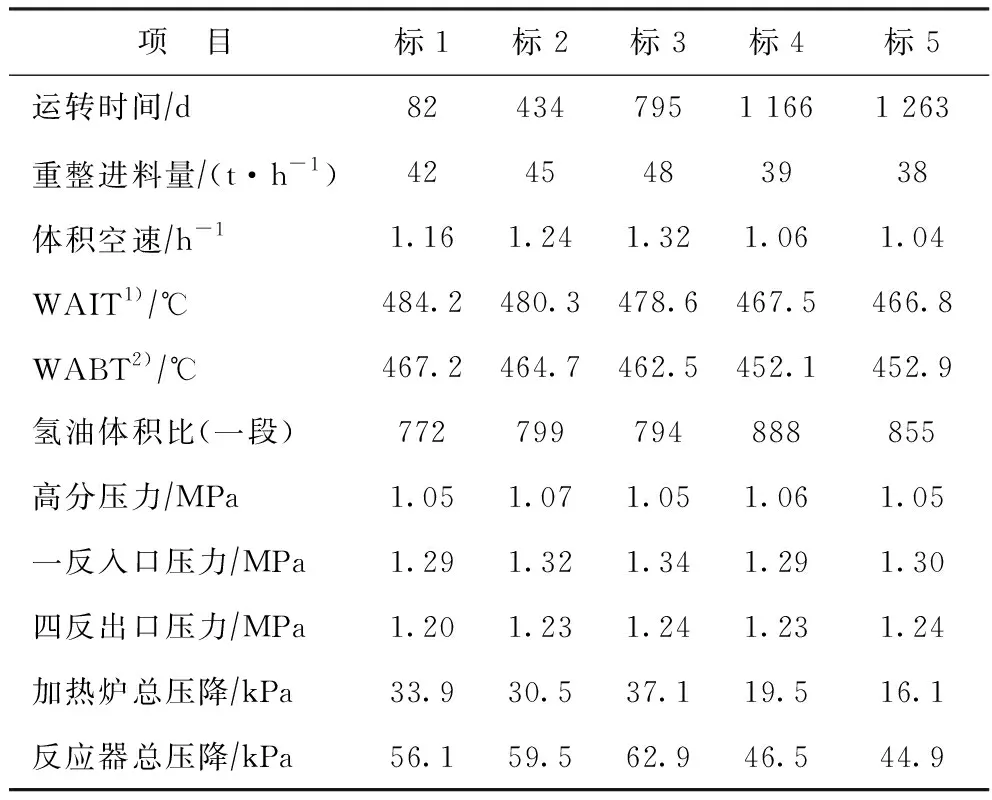

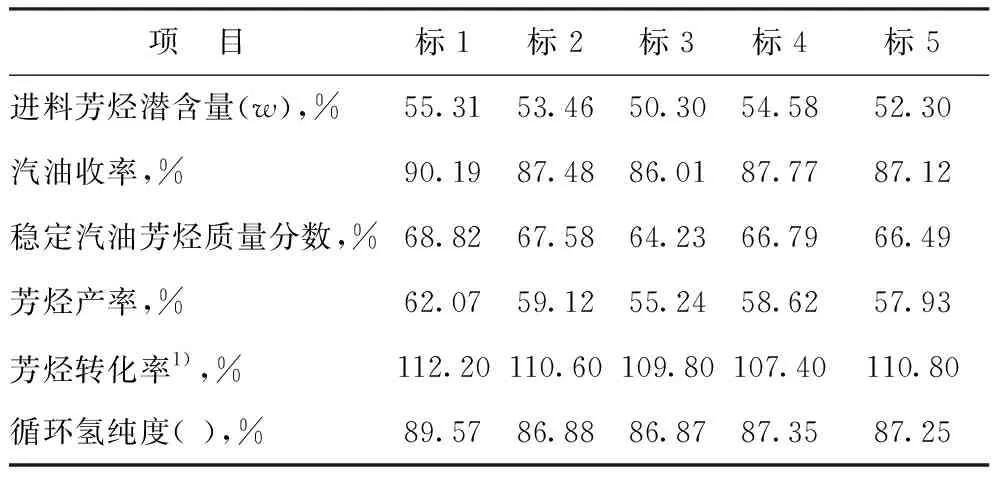

半再生重整工业装置一般要求催化剂能稳定运转1~2 年后进行再生,催化剂的稳定性对于重整装置的长周期运转尤为重要,因此为了考察催化剂PRT-C/PRT-D在独山子石化500 kt/a重整装置运转过程中的反应性能,在2011—2015年和2015—2019年两个运转周期内各做了6次催化剂标定分析。第一运行周期5次标定(分别称为标1~标5)的条件和结果分别如表4和表5所示。

表4 第一周期重整反应的标定条件

表5 第一周期各标定条件下重整反应结果

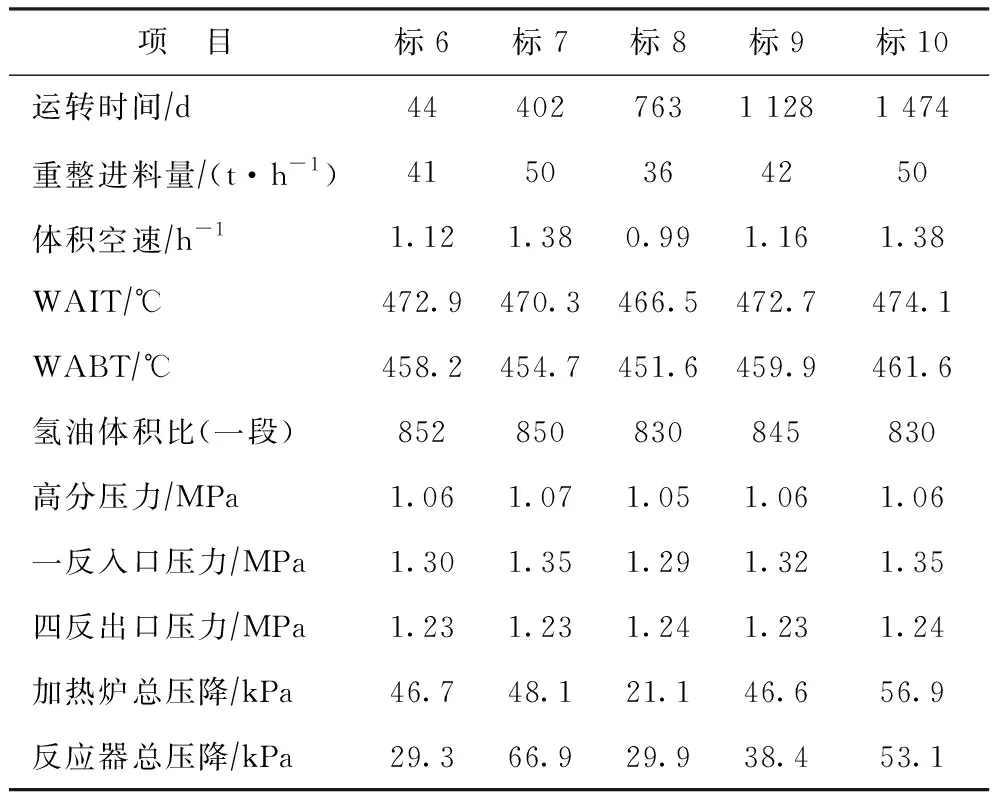

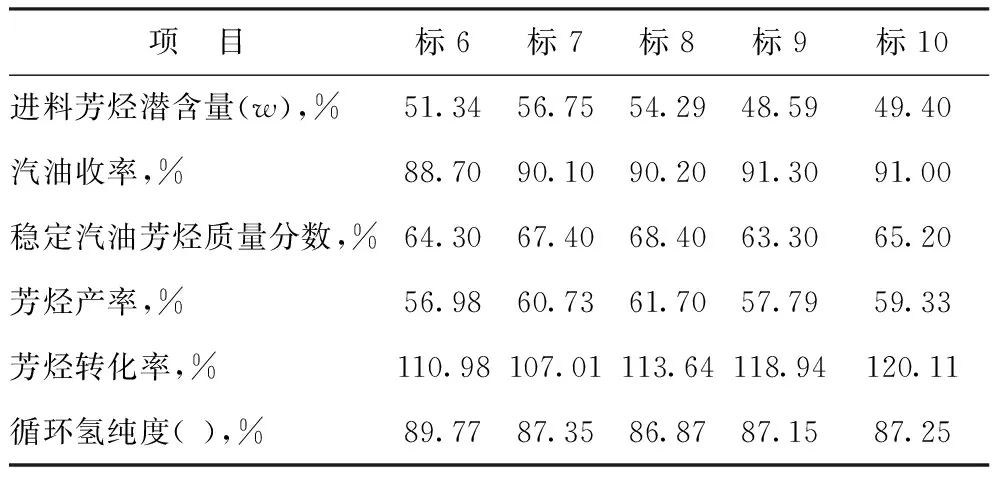

第二运行周期的5次标定条件和结果分别如表6和表7所示。

表6 第二周期重整反应的标定条件

表7 第二周期各标定条件下重整反应结果

从表6和表7可以看出:标6为催化剂经过首次再生后运转44 d的反应条件及结果,与标1相比,在进料芳烃潜含量低3.97百分点、WABT低9 ℃、其他操作条件接近的情况下,转化率为110.98%,与标1时的112.2%接近,说明催化剂经过再生后完全能达到新鲜催化剂的反应活性,两次标定的循环氢纯度(φ)均达到了89%以上,再生催化剂达到了新鲜催化剂选择性水平,稳定汽油收率略有降低,主要是进料芳烃潜含量低所致。标7、标10均为重整装置在高负荷下对催化剂性能的标定结果,与标10比较,标7时进料芳烃潜含量高7.35百分点,WABT低6.9 ℃,芳烃产率为60.73%,与标10时的59.33%接近;从反应结果可以看出,标10时的汽油收率比标7时高近1百分点,循环氢纯度(φ)均达到87%以上,说明再生催化剂连续运转1 474 d,仍然维持较高的选择性、稳定性。在标7、标10高负荷下重整反应器的压降仍然较低,分别为66.9 kPa和53.1 kPa,表明催化剂具有较强的机械强度;标9与标6相比,在体积空速、反应压力等条件接近的情况下,原料芳烃潜含量低2.75百分点,WABT仅高1.7 ℃时,再生催化剂经过1 128 d的长周期运转后,芳烃产率高0.81百分点,同样说明催化剂在长时间的工业装置运转后,仍然有较高活性、稳定性;在标1、标9相同的反应空速、压力下,标1比标9时原料芳烃潜含量高6.72百分点,WABT温度前者比后者高7.3 ℃,虽然芳烃产率较后者高4.28百分点,但稳定汽油收率后者比前者高1.11百分点,表明催化剂经过再生后与新催化剂相比,经过长周期运转,催化剂仍然维持较高选择性。

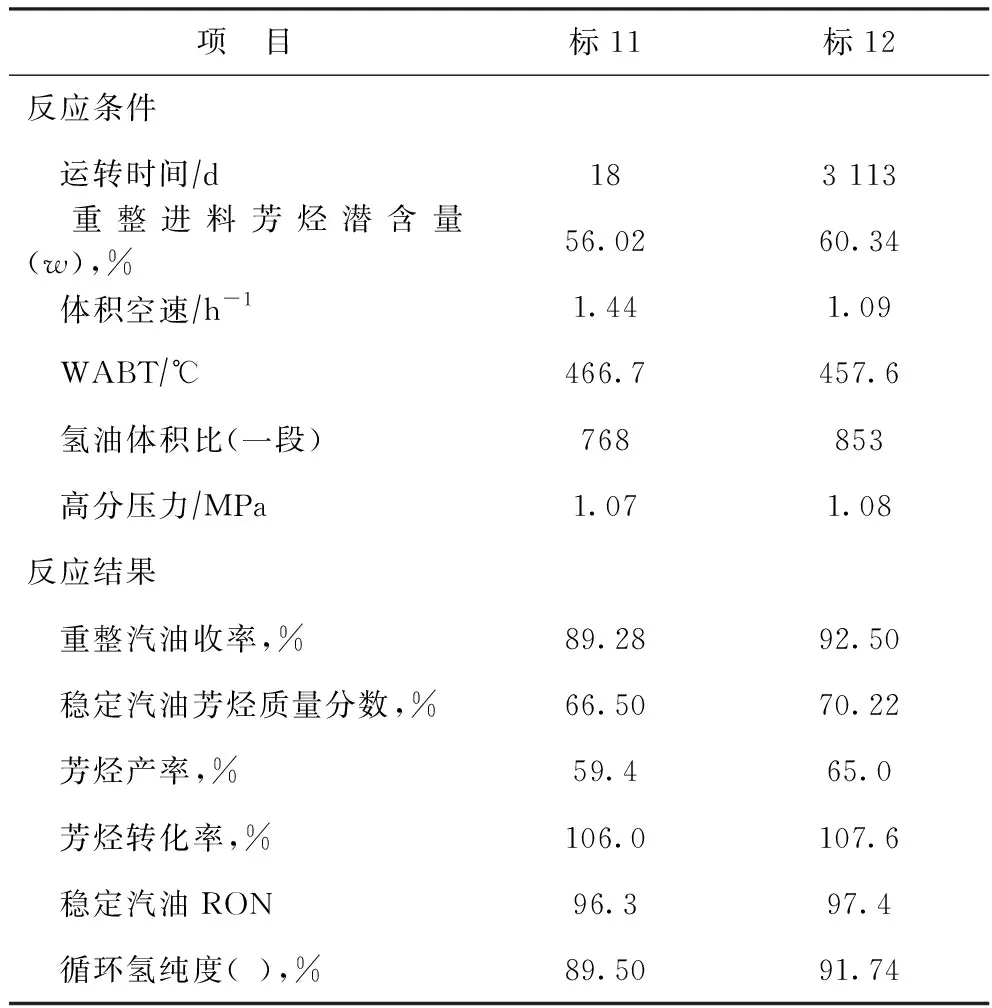

为了进一步考察新鲜催化剂在运转初期(标11)及再生催化剂在运转末期(标12)的性能,增加了稳定汽油研究法辛烷值(RON)分析,以便更直观反映催化剂活性变化,结果见表8。由表8可见,标12与标11相比,进料芳烃潜含量高4.32百分点,体积空速低0.35 h-1,WABT低9.1 ℃,稳定汽油RON高1.1,说明再生催化剂在运转末期与新鲜催化剂运转初期活性水平相当,同时循环氢纯度高2.24百分点,稳定汽油收率高3.22百分点。这表明再生催化剂经过长周期运转,仍然具有较高的活性、选择性、稳定性以及良好的再生性能[5-6],同时催化剂还有较大的提温空间[7-8]。

表8 新鲜催化剂运转初期及再生催化剂运转末期的反应条件及结果