伊拉克哈法亚油田Mishrif组碳酸盐岩储层防漏堵漏技术

谢春来,胡清富,张凤臣,白忠卫,尹传铭,司小东

(1.中国石油集团大庆钻探工程公司国际事业部,黑龙江大庆163411;2.中国石油集团大庆钻探工程公司钻井二公司,黑龙江大庆163411;3.中国石油集团大庆钻探工程公司钻井四公司,黑龙江大庆163411)

井漏为缝洞型碳酸盐岩储层钻井过程中较为普遍的现象,是影响钻井安全、钻井效率和钻井成本的重要因素[1]。因此,依据缝洞型储层的漏失程度,研究针对性的防漏堵漏技术,尤其是开展针对恶性漏失的治理技术研究具有现实作用。缝洞型碳酸盐岩储层在国内分布比较广泛,如四川盆地高磨区块、新疆塔北区块等碳酸盐岩储层裂缝发育,井漏严重,常规堵漏技术堵漏效果差,给钻井作业带来了严峻挑战[2-3]。国外西亚地区、中东地区碳酸盐岩储层分布十分广泛,如土库曼斯坦南约洛坦气田井漏问题严重,是制约该气田高效、安全钻井完井的主要因素[4]。近年来,国内针对碳酸盐岩储层钻井开展了大量的研究工作,形成了缝洞型碳酸盐岩堵漏技术[1]、碳酸盐岩储层井漏治理技术[5-8]等多套技术,提高了碳酸盐岩储层的钻井成功率,降低了井下故障的发生概率。但是,未形成成熟完善的缝洞型碳酸盐岩防漏堵漏技术,可供参考的文献也不够多。目前,随着伊拉克哈法亚油田开发不断深入,地层压力亏空严重,钻井面临的主要难题是地层压力系统复杂、存在多个漏层、防漏堵漏形势严峻。

为此,笔者从哈法亚油田储层地质特征入手,分析了裂缝类型和漏失因素,依据漏失速率统计结果,把目标区域定性划分为完全漏失区、恶性漏失区、部分漏失区和渗漏区,针对不同类别的漏失区域进行了堵漏剂、堵漏浆配方和堵漏方案优选,并结合现场施工技术措施,形成了渗漏区和部分漏失区防漏堵漏技术、完全漏失区和恶性漏失区井漏治理技术,现场应用后,单井平均漏失量、堵漏次数明显减少,堵漏成功率显著提高,卡钻和溢流等井下复杂情况得到有效控制,取得了较好的应用效果。

1 哈法亚油田储层地质特征

1.1 地质和钻井工程概况

哈法亚油田位于伊拉克东南部,含油面积288km2,油藏埋深1900.00~400.00m。目标区域为完整的背斜构造,含油层系较多[9],自上而下钻遇古近系、新近系、白垩系,主要岩性依次为砂岩、泥岩、膏岩盐岩、灰岩和白云岩,共有8套油气显示[10]。目前,主要开采层位是Jeribe-Kirkuk组和Mishrif组。主力产层Mishrif组为低渗透油藏,以巨厚生物灰岩、白云质灰岩为主,夹薄页岩层,地层溶洞、裂缝十分发育。油藏埋深 3000.00~3600.00m,采用四开井身结构,四开采用φ215.9mm 钻头钻进,下入φ177.8mm套管(见图1)。Mishrif组地层孔隙压力系数1.15~1.18,破裂压力系数1.65。从Shiranish组开始进入渗漏层,一直到完井始终处于漏失状态。Mishrif组几乎都存在漏失情况,近年来有3口井发生失返性漏失井壁坍塌埋钻具的事故,目前井漏严重的问题未得到根本解决,已成为制约哈法亚油田碳酸盐岩油气藏勘探开发的主要问题。

图1 Mishrif井井身结构示意Fig.1 Casing program of directional Mishrif Well

1.2 储层地质特征和堵漏难点

哈法亚油田Mishrif组为碳酸盐岩储层,地层裂缝发育,孔隙度、渗透率较高,易发生漏失。储层岩孔、洞和缝按照不同方式和规模构成了主要漏失通道,大致可分为天然致漏裂缝和非致漏裂缝、孔洞型裂缝和珊瑚礁型裂缝等3种类型[4]。钻遇天然致漏裂缝和非致漏裂缝时,以高气测值微漏或压裂性漏失为主。孔洞型裂缝溶蚀孔洞发育,连通复杂,部分区块发育半充填大型溶洞,钻井过程中以失返性漏失为主,部分井有放空现象,且喷、漏、塌、卡等多重复杂情况并存。珊瑚礁溶洞和裂缝发育,地质条件复杂,多数井钻进过程中容易发生失返性漏失,出现钻具放空,气液重力置换严重,钻井过程中对井筒压力有效控制难度大。

Mishrif组碳酸盐岩储层漏失通道复杂,导致堵漏难度大,主要表现在以下方面:

1)Mishrif组碳酸盐岩属于非均质岩溶伴生的缝洞系统,宏观—微观多尺度结构复杂,且应力扰动下裂缝动态宽度变化呈现出 “呼吸效应” ,不仅难以准确把握和选择堵漏材料颗粒级配,而且对形成 “封堵隔墙” 的抗压强度、胶结强度与回弹性能要求高,目前的堵漏技术很难实现以上要求。

2)碳酸盐岩裂缝壁面光滑且漏失通道尺寸变化大,常规桥堵材料无法在近井壁漏失通道内架桥、填充堆积形成有效封堵带。

3)碳酸盐岩溶洞、大裂缝中常存在地层水或井筒流体,堵漏浆受到地层水或溶洞积液置换、稀释的干扰,堵漏浆稀释后难以固化。

2 漏失因素分析和漏失类型区域划分

目标区域27口井的漏失情况统计结果表明,平均单井漏失量 472m3,单井最大漏失量达 2340m3;平均单井堵漏5次,最多堵漏12次。不同区域的漏失程度不同,因此分析研究不同区域的漏失程度和堵漏难度,对于确定堵漏方案十分必要。

2.1 漏失因素分析

漏失程度主要与地层裂缝、孔洞发育程度(即裂缝、孔洞的导流能力)密切相关。地层裂缝、孔洞的导流能力主要受裂缝宽度、接触面特征和接触端长度等自身特征影响,同时也受压差、流体黏度等工程因素的影响。Zimmerman综合考虑以上因素,给出了地层裂缝漏失速率的计算公式[2],由该计算公式可知,裂缝漏失速率与裂缝接触段长度、压差呈线性关系,与裂缝宽度的三次方成正比,与钻井液黏度成反比。即在正压差相同情况下,裂缝越长越宽,漏失速率越大,反之漏失速率越小;钻井液黏度越高,漏失速率越小,反之漏失速率越大。

2.2 漏失类型区域划分

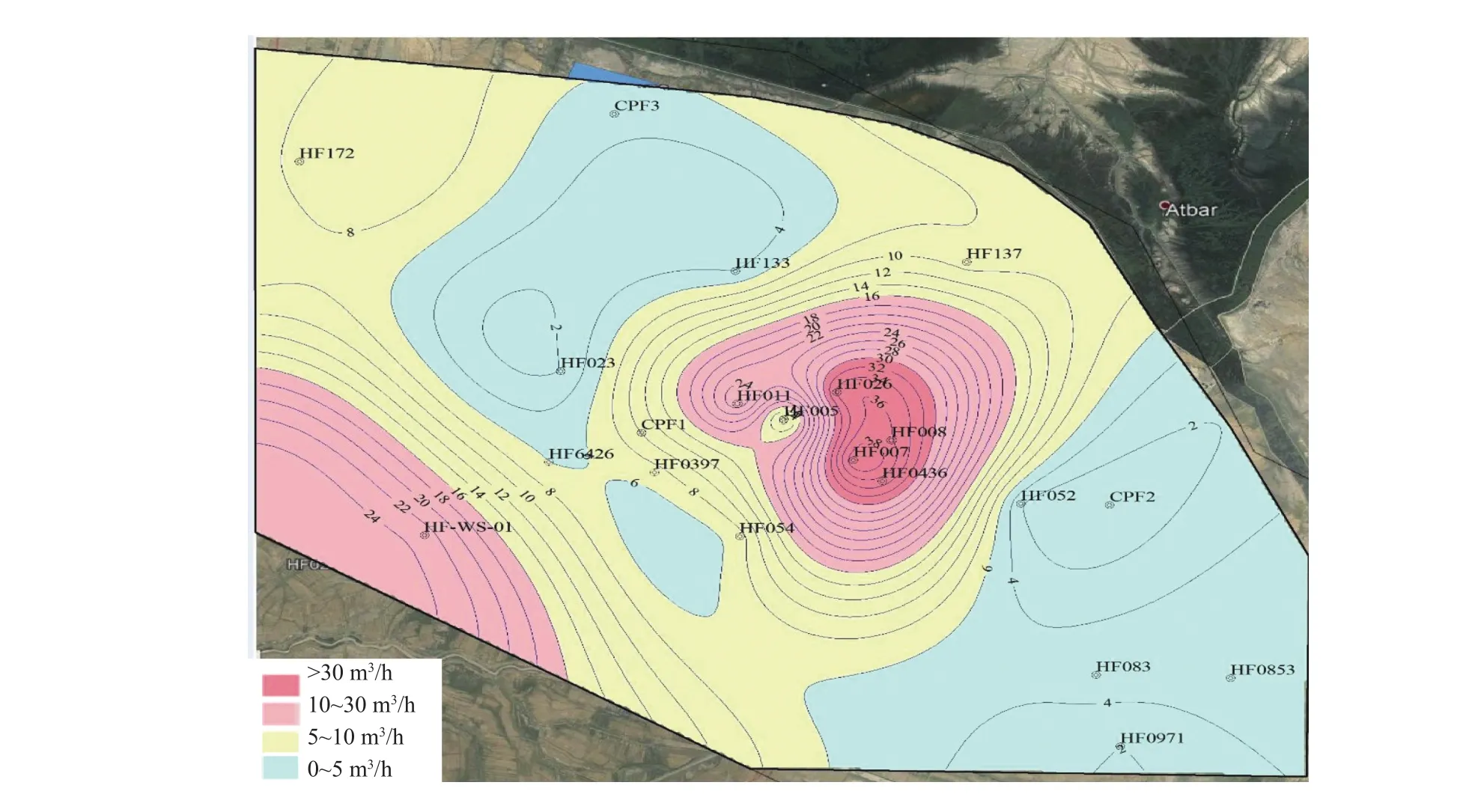

由目标区域27口井的漏失统计结果可知,不同区域漏失程度差异较大。不同井的漏失速率从小于5m3/h到大于30m3/h不等,因此利用双狐绘图软件计算27口井的漏失速率,得到漏失速率等值线图(见图2)。通过总结分析,将漏失速率大于30m3/h的区域划定为完全漏失区;漏失速率10~30m3/h的区域划定为恶性漏失区;漏失速率5~10m3/h的区域划定为部分漏失区;漏失速率小于5m3/h的区域划定为渗漏区。这样可以根据不同漏失区的漏失特征,进行针对性的防漏堵漏技术研究,为优选堵漏材料和堵漏浆配方奠定基础。

3 不同漏失区的堵漏技术优选

结合哈法亚油田的储层特征和现场实践,总结和分析了不同漏失区的堵漏原理和思路,以及相应的防漏堵漏技术,并梳理破碎孔洞裂缝性储层的严重漏失的治理难点,提出了相应的堵漏方案。

3.1 渗漏区和部分漏失区防漏堵漏技术

图2 哈法亚油田漏失速率等值线图Fig.2 Isogram of leakage rate in Halfaya Oilfield

裂缝性碳酸盐岩地层主要发育天然致漏裂缝和非致漏裂缝[4]。天然致漏裂缝漏失特征为遇缝即漏,但漏失强度不高,若不及时有效地封堵,压力传递可使天然裂缝尺寸和密度增大[11-12],导致漏失不断增大,直至恶化;非致漏裂缝可在井筒压力扰动下发展成致漏性裂缝[13-16]。处理一般性裂缝漏失时,关键要及时有效地封堵隔绝压力传递,其基本思路是以随钻防漏为主、堵漏为辅,立足于防,防不住再堵。钻进过程中采用钻井液防漏堵漏为主的技术手段,通过随钻不断提高钻遇地层的承压能力,扩大漏失地层的安全密度窗口。

对于孔隙与微裂缝漏失储层,综合考虑漏失速率、井下钻具钻头水眼和回压阀尺寸及现场堵漏材料类别,结合漏失区域划分结果,进行堵漏材料优选、堵漏材料复配试验和储层动态损害评价,形成了有效治理该类井漏问题的堵漏方案和系列桥堵堵漏浆配方(见表1)。优选出的堵漏材料主要有超细碳酸钙、液体套管、磺化沥青、油溶树脂、纤维和桥接堵漏剂(粗、中、细)等。桥接堵漏剂包括云母、坚果壳、混合堵漏剂和超细碳酸钙。

表1 堵漏方式和防漏堵漏配方优选Table1 Method and formula optimization for antileaking and loss circulation control

经过不断优化和现场实践,总结出渗漏区和部分漏失区的堵漏原则:漏失速率小于5m3/h时,采用随钻堵漏技术,包括全井方式和段塞方式;漏失速率大于5m3/h时,采用桥塞方式停钻堵漏(见表1)。现场施工时加强漏失监测,如果发现漏失,立即将排量降至0.8m3/min,实施堵漏。若漏失速率小于5m3/h,泵入 5m3随钻堵漏浆,尝试继续钻进;若漏失速率大于 5m3/h,停止钻进,泵入 10m3桥塞式堵漏浆。钻井液密度是决定漏失压差的主导因素,钻井液密度越高,发生漏失的可能性越大或漏失越严重,因此在满足井壁稳定和平衡地层流体的前提下,使用密度较低的钻井液有利于防漏。发生井漏后,根据井下实际情况,适当降低钻井液密度是处理井漏的有效手段之一。适当提高钻井液的黏度和切力,尤其是提高钻井液的静切力,有利于防止或消除漏失。钻进Shiranish组等可能发生漏失的层段时,钻井期间应储备40m3的胶液和膨润土浆,同时储备可实施不少于2次桥接或随钻堵漏的堵漏材料。2019—2020年的防漏治理效果表明,该配方堵漏浆的封堵能力强,承压强度大,堵漏成功率高。

3.2 完全漏失区和恶性区漏失治理技术

哈法亚油田碳酸盐岩储层缝洞发育、连通性好且极其破碎,钻井过程中易出现完全漏失和恶性漏失等严重井漏。针对完全漏失区,通过分析综合录井记录的钻井施工参数,发现从开始漏失到井壁剥落再到最后坍塌卡钻,一般有10~15min甚至更长的时间。如果采取的措施得当,可以减缓井壁坍塌或不塌,再实施堵漏技术。治理的技术思路是:发现恶性漏失或失返性漏失时,立即大排量向环空灌浆,保持灌入量始终大于漏失量,确保液柱压力不降低,维持井筒内压力平衡,抑制或延长井壁坍塌时间,为大颗粒桥塞堵漏创造条件。现场施工时,从钻进Shiranish组开始,采用全井随钻堵漏方式,提高地层承压能力。钻至Mishrif组储层顶部后起钻,将定向钻具组合更换为常规稳斜钻具组合,钻头不安装水眼,以确保大粒径堵漏颗粒能够通过。提前准备充足的钻井液和大颗粒桥接堵漏剂,从钻开储层开始注意观察,当发现漏失速率大于10~30m3/h或完全失返时,立即大排量向环空灌浆,以确保液柱压力不降低,抑制或延长井壁坍塌时间。压力稳定后起钻至技术套管,观察井壁是否稳定,具备堵漏条件后下钻实施堵漏。穿过主力油层Mishrif组底部后,采用打水泥塞堵漏方式[17],为钻进下部地层奠定基础。

在施工现场,常规钻具组合下钻到底后,首先注入5m3堵漏浆,提高地层的承压能力后再钻开储层。钻进中发生恶性漏失或完全失返时,立即通过计量罐和压井管汇同时大排量向环空灌浆,必要时抽污水池中的污水灌浆,直至从井口返出液量,以确保液柱压力不降低。起钻观察,在确定井壁不发生坍塌时再下钻到井底,通过钻柱注入10m3大颗粒复配桥浆堵漏,并一直活动钻具,在环空未返出前不能停泵。然后,静止6~8h,待堵漏成功后再恢复钻进。通常,近200.00m长储层井段平均要堵漏5~6次。最后,钻过储层后再实施水泥塞堵漏,为完成储层下面约200.00m长的井段奠定基础。

4 现场应用

2019年以来,Mishrif组碳酸盐岩储层防漏堵漏技术在哈法亚油田以Mishrif组碳酸盐岩地层为目的层的21口定向井进行了应用,随着防漏堵漏技术的不断完善,平均单井漏失量29m3,平均单井实施堵漏措施1.3次,钻井周期45.06d。与2016—2018年漏失量相比,钻井液漏失量明显减少,钻井周期缩短8.5%,提速显著。

XX0436D1井四开φ215.9mm井段从井深2000.00m 钻至井深 2897.30m,钻开 Mishrif组顶层时,发生失返性漏失,漏失钻井液40m3,发生井壁坍塌埋钻具事故,被迫打水泥塞,井眼报废。为了完成侧钻井眼的施工,分析了钻压、悬重、扭矩和泵压等施工参数的变化情况(见图3),认为事故发生的主要原因是,对钻遇地层的岩性和漏失程度认识和准备不足,发生失返性漏失时采取的措施不当。该井处于完全漏失区内,四开岩性依次为砂岩、黏土岩、石灰岩和白云岩,溶洞裂缝发育,钻遇储层时易发生恶性漏失。从图3可以看出,从开始漏失到井壁剥落再到井壁坍塌卡钻大致经历了10~15min。

图3 XX0436D1 井施工参数变化情况Fig.3 Variation of drilling parameters of Well XX0436

在此基础上,制定了针对性的堵漏技术措施。侧钻井眼钻至井深2885.00m时,起钻将定向钻具组合更换为常规稳斜钻具组合,以保证大颗粒堵漏材料的通过性,同时钻头不安装水眼,进一步扩大通过性。侧钻钻具组合下至井底时,将钻井液密度从 1.24kg/L 调至 1.23kg/L,并提前加入 5m3堵漏剂,以提高地层的承压能力。钻至Mishrif组顶部(井深 2894.00m)时发生恶性漏失,立即通过压井管汇大排量向环空灌浆,保持液柱压力稳定是防止剥落和坍塌的关键,直至有钻井液返出。待钻井液池液面稳定后开始起钻至技术套管,在确定井壁稳定后,实施大颗粒桥浆堵漏方案。再次钻进后,将漏失速率降至10m3/h左右,实施桥塞式停钻堵漏6 次,钻至主力油层 Mishrif组底部(井深 3155.00m)打水泥塞堵漏。从井深3155.00m钻至完钻井深3910.00m 始终渗漏,漏失速率 0.5~3.0m3/h,采用随钻堵漏技术堵漏。由于采取了一系列防漏堵漏技术措施,保障了侧钻井眼的顺利施工。

5 结论与建议

1)根据漏失速率统计结果,将目标区域的漏失划分为4个区域;针对不同漏失区,研究了针对性的防漏堵漏技术,为堵漏方式和堵漏浆配方的优选奠定了基础。

2)发生失返性漏失时,立即大排量向环空灌浆,保持灌入量始终大于漏失量,以确保液柱压力不降低,抑制或延长井壁坍塌时间;采用钻头不安装水眼的常规钻具组合,进行大颗粒复配桥浆堵漏和打水泥塞堵漏,堵漏效果较好。

3)建议借鉴伊拉克其他区块的处理漏失方法,针对完全漏失进行储层强钻技术研究,以提高应对复杂情况的处理能力。

4)由于统计井的数量有限,不能完全反映整个油田的情况,本文给出的根据漏失速率划分漏失区域的方法,只是一种研究思路。要进一步研究统计井数量和新老井漏失速率划分的尺度。