塔里木油田防漏堵漏技术进展与发展建议

王 涛,刘锋报,罗 威,晏智航,陆海瑛,郭 斌

(中国石油塔里木油田分公司,新疆库尔勒841000)

塔里木油田地质条件复杂,钻井过程中易井漏,且井漏具有普遍性、多变性和复杂性等特点[1-2]。根据地质分析结果与实钻情况,目前遇到的井漏类型较多——按漏失通道分,有孔隙性漏失、裂缝性漏失和溶洞型漏失等;按井漏原因分,有压差性漏失、压裂诱导性漏失和天然裂缝溶洞型漏失等。该油田防漏堵漏的重点和难点主要集中在库车山前古近系盐膏层、塔河南岸二叠系和奥陶系目的层,采用油基钻井液钻进可以减少库车山前钻井时的井下故障,大幅缩短钻井周期;但油基钻井液成本较高,如发生漏失则损失更大。为了进一步推动塔里木油田防漏堵漏技术发展,笔者分析了塔里木油田的井漏类型,总结了防漏堵漏技术的研究进展,针对目前面临的防漏堵漏难题给出了技术攻关建议。

1 地层特征与井漏类型

塔里木盆地是在古生代地台基础上发展起来的中生代、新生代叠加型含油气盆地,基底由褶皱强烈、变质程度很高的太古界和褶皱与变质程度较低的元古界组成,盖层发育齐全,分布有第四系、新近系、古近系、白垩系、侏罗系、三叠系、二叠系、石炭系、泥盆系、志留系、奥陶系、寒武系、震旦系和前震旦系等地层[3-5]。塔里木油田位于塔里木盆地,不同地层对应不同的漏失类型,可总结归纳为以下几种:

1)浅表层欠压实粗砾岩、粗砂岩等地层的大裂隙贯通性漏失。库车坳陷、塔北隆起和塔西南坳陷等地表粗砾岩、粗砂岩发育的区块,若导管下深不足,则钻井过程中常发生表层贯通性漏失,且漏失程度比较严重。

2)砾岩、粗中砂岩地层的渗透性漏失。井筒液柱压力超过砾岩、粗中砂岩地层的孔隙压力时,常发生渗透性漏失。该类型漏失遍布塔里木油田各区域,漏失程度相对较轻,易处理。

3)台盆区二叠系裂缝孔隙性漏失。三叠系早期沉积的泥岩覆盖在二叠系晚期经过风化剥蚀的凝灰岩层之上,形成角度不整合接触,地层不整合接触面往往裂缝极为发育,是井漏的主要漏失通道之一[6];火山喷发时产生的大量碎屑颗粒经沉积压实作用形成凝灰岩,其分选度与磨圆程度均较低,且颗粒之间胶结物质少,胶结作用较弱,导致凝灰岩承压能力较低,易发生井漏;玄武岩结构复杂且非均质性强,形成过程中由于岩浆喷发、溢流、冷凝、结晶、构造运动和风化作用等因素,可在玄武岩内形成发育的孔隙和裂缝[7],易发生井漏;二叠系底部存在砂泥岩互层,渗透性较好,易发生孔隙性漏失;受构造运动影响,二叠系往往还发育断层,易发生裂缝性漏失。

4)台盆区奥陶系缝洞型漏失。塔北奥陶系储集体以裂缝性-孔洞型储层为主,缝洞发育,洞穴主要为直径大于20mm的溶蚀孔洞,易发生漏速非常快的漏失。塔中奥陶系碳酸盐岩油气藏属于超深缝洞型碳酸盐岩凝析气藏,碳酸盐岩储层为裂缝、岩溶孔洞和洞穴构成的复杂网络孔隙系统,钻井过程中常出现失返性漏失、放空性漏失及 “溢漏同层” 等复杂情况。其漏失类型主要为缝洞型漏失和洞穴型漏失,在空间规模上呈现 “串珠” 地震反射[8]。

5)库车山前古近系盐膏层诱导性裂缝漏失。盐顶低压层漏封或套管鞋附近水泥封固质量不好,提高钻井液密度后,套管鞋附近地层承压能力不足而发生井漏;盐间存在薄弱层,承压能力较低,难以承受平衡盐层蠕变所需要的钻井液液柱压力(密度2.25~2.35kg/L),从而发生漏失;此外,欠压实泥岩或高压盐水需要超高密度(密度≥2.35kg/L)钻井液来平衡,易压裂盐间地层或下部泥岩地层,导致恶性井漏;盐底卡层难度大,易钻穿盐膏层底板或提前钻开目的层,高压差诱导裂缝,导致发生恶性井漏,甚至卡钻[9-11]。

6)库车山前目的层裂缝性-诱导性裂缝漏失。库车山前目的层普遍存在裂缝-微裂缝,且大多为高角度缝,微裂缝发育地层一般不会直接产生漏速非常快的漏失,但是微裂缝在钻井液液柱压力作用下会不断扩展,产生诱导性裂缝,造成漏失。

2 防漏堵漏技术进展

截至目前,塔里木油田防漏堵漏技术经历了基础体系建立和特色技术发展完善2个阶段,形成了油基钻井液防漏堵漏、高强度承压堵漏、高压盐水层防漏堵漏和缝洞型漏失堵漏等技术。

2.1 基础体系建立阶段

1997年,塔里木油田巴楚地区在钻井过程中频繁遇到井漏问题,通过开展针对性的技术攻关,研究出针对不同漏速的随钻防漏浆和桥接堵漏浆配方,形成了巴楚地区目的层与非目的层防漏堵漏技术和现场操作规范,并在巴楚地区堵漏10多井次,均一次成功。

2001年,随着克拉2气田开发和对迪那气田的评价,开始大范围应用高密度钻井液。从2003年开始,塔里木油田开展了中高密度钻井液井漏控制技术研究,分析现场使用的19种桥接堵漏材料的粒径分布、酸溶性及其对钻井液性能的影响,并评价接堵漏材料的桥堵效果,筛选出10种材料作为塔里木油田常用桥接堵漏材料,并对其粒径等性能指标进行了明确;研究出了不同地层、不同漏速、不同密度条件下的桥接堵漏浆配方。现场应用结果表明,山地构造发生的高密度钻井液井漏,一次堵漏成功率提高到了80%以上。

2006年,针对山地构造高压高产气层钻井时发生严重井漏的问题,开展了高密度钻井液防漏堵漏技术研究,形成了山地构造目的层高密度钻井液井漏控制技术(包括随钻封缝即堵防漏技术、停钻堵漏与承压堵漏技术)。2007年,在迪那气田开发井进行了现场试验,初步取得成功。

2008年,塔里木油田编制完成井漏控制技术作业指导书,确定了井漏控制原则:1)井漏控制要坚持 “预防为主” 的原则;2)在预防失效的情况下,根据漏层位置、漏失特性和漏失程度,按照从简到繁、从易到难的顺序,选用适宜的堵漏技术(或措施)进行堵漏;3)目的层堵漏必须兼顾油气层保护。在此基础上,形成了塔里木油田早期常用的井漏控制与处理技术,包括井漏预防、随钻堵漏、停钻堵漏、强钻和注水泥浆等。该指导书还提出了不同类型、不同漏速下的井漏处理方法,不同地层、不同密度和不同漏速下的桥堵浆配方、桥堵浆配制工艺、堵漏施工工艺等,为库车山前盐膏层、目的层高密度钻井液井漏控制提供了全方位的指导。

2.2 特色技术发展完善阶段

随着塔里木油田的勘探开发工作向库车山前进一步推进,超深井、超高温井、超高压井越来越多,盐层厚度由最大二三百米发展到四五千米。2010年,为解决库车山前复杂地层的钻井技术难题,采用了国外的油基钻井液,取得了明显成效;经过几年的优化完善和配套技术攻关,2013年开始在库车山前推广应用油基钻井液。针对地质复杂性带来的井漏挑战和油基钻井液缺乏配套堵漏技术的问题,开展了一系列基础研究工作,在高承压堵漏技术、油基钻井液防漏堵漏技术方面取得了显著成果。截至目前,已初步建立了堵漏材料关键性能参数室内评价方法,形成了油基钻井液防漏堵漏、高强度承压堵漏、高压盐水层防漏堵漏和缝洞型漏失堵漏等技术。

2.2.1 堵漏材料关键性能参数室内评价方法

针对堵漏材料众多,但缺乏关键性能评价指标及评价方法的现状,进行了以下研究:

1)根据库车山前区块盐膏层和目的层高温、高压、高地应力特征,明确了裂缝封堵层承压失稳机理,进而选取了堵漏材料关键的几何、物理、力学和化学性能参数,建立了堵漏材料粒度、圆球度、摩擦系数、抗压强度、抗高温能力、酸溶率等性能参数的系统评价方法,提出了各性能参数的分级指标,建立了库车山前堵漏材料关键性能参数评价方法。

2)考虑库车山前盐膏层和目的层的漏失机理与漏失成因类型,按重要性对堵漏材料的性能参数进行排序,基于层次分析法确定堵漏材料各性能参数的权重,并根据堵漏材料性能参数评价结果,计算得到了各类型堵漏材料的评价分数。依据评分结果准确优选高性能堵漏材料,形成了库车山前堵漏材料定量评分优选方法。

2.2.2 油基钻井液防漏堵漏技术

前期应用实践表明,油基钻井液防漏堵漏具有自身特性,不能直接照搬水基钻井液防漏堵漏技术。通过攻关研究,目前形成了以下认识:油基钻井液重建地层破裂压力的难度大于水基钻井液;高摩阻堵漏材料能够显著提高油基钻井液重建地层破裂压力的能力,有助于在裂缝内形成封堵隔墙,同时提高封堵隔墙与裂缝壁面之间的摩阻,增强封堵隔墙的稳定性;岩心压裂试验表明,油基钻井液压裂岩心的破裂压力比水基钻井液低,油基钻井液与地层岩石不润湿,微观裂缝内压力释放困难,更容易憋压产生 “水力劈裂” ,继而引起压裂式井漏;根据油基和水基钻井液组分分散性及体系润滑性对堵漏效果的影响,指出油基堵漏体系需要重视亲水堵漏材料的亲油性改变,适当条件下可采用水基堵漏体系处理油基钻井液漏失。

2.2.3 高强度承压堵漏技术

针对盐顶漏封、盐间薄弱地层发育、盐底提前钻遇目的层等需要提高地层承压能力的问题,研究形成了LCC、NT和FCL系列高强度承压堵漏技术和沉淀隔离法堵漏技术。

1)LCC系列高强度承压堵漏技术。LCC系列桥接堵漏剂具有抗压60MPa、抗温200℃、粒度分布范围广、材料自身密度可调等特点。室内评价结果表明,LCC系列高强度承压堵漏浆可封堵5.0~8.0mm 缝板,抗温 150℃,承压 20.04MPa。该技术在吐北 401井的盐层(盐底井漏,井深 5308.00m,钻井液密度 2.39kg/L)、目的层(井深 5469.00m,钻井液密度1.80kg/L)进行了应用,均一次堵漏成功,承压能力提高了8.0MPa。

2)NT系列高强度承压堵漏技术。NT系列桥接堵漏剂是经高压制造的片状桥接堵漏材料,抗温278℃,具有较好的化学稳定性。室内评价结果显示,150℃温度下,在盐膏层该堵漏浆(密度2.35kg/L)的平均承压能力为19.86MPa,在目的层该堵漏浆(密度 1.80kg/L)的平均承压能力为 19.38MPa。该技术在克深133井的盐层(井深7458.00m,钻井液密度2.31kg/L)进行了应用,盐层承压能力提高了 8.2MPa。

3)FCL系列高强度承压堵漏技术。FCL系列桥接堵漏剂由纤维和高强度复合金属颗粒组成,进入漏层能很快形成网状高强度复合体,封堵漏失层,提高承压能力。室内评价结果显示,150℃温度下,在盐膏层堵漏浆(密度2.35kg/L)的平均承压能力为 20.55MPa,在目的层堵漏浆(密度 1.80kg/L)的平均承压能力为20.02MPa。该技术在克深605井的盐间薄弱层(失返性漏失,井深 5321.55m,密度1.95kg/L)进行了应用,盐间薄弱层承压能力提高了5.0MPa。

4)沉淀隔离法堵漏技术。盐底发生漏失时,可采用沉淀隔离方法来提高井筒承压能力,即注入 “高强度堵漏浆+惰性石灰石颗粒” 的复合堵漏浆,惰性石灰石颗粒沉淀在井底实现物理隔离。

2.2.4 高压盐水层防漏堵漏技术

钻遇高压盐水层时若提高钻井液密度,盐间薄弱地层会发生漏失;若降低钻井液密度,盐水层又会发生溢流。针对这一难题,研究形成了排水降压技术、精细控压钻井技术和HTSD堵水堵漏技术。

2.2.4.1 排水降压技术

排水降压技术是在钻遇高压盐水层后通过控制井筒环空液柱压力,使地层盐水流入井眼并将其循环至地面进行处理或分离的技术。高压盐水层若属于透镜体型圈闭(定容储集体),采用合理的控压排水方法,能够降低盐水层压力,减少溢流和井漏的发生。排水降压技术可降低钻井液密度,但需要注意:1)控制好压力逐步放水;2)只对定容盐水(透镜体)有效;3)仅适用于油基钻井液条件。

排水降压技术的要点是控压、控量、多次。每次循环排水时控制套压最高不超过5.0MPa;一个迟到时间内的盐水侵入量控制在5~20m3,若侵入量较少,则逐渐全开节流阀或降低钻井液排量放水;经过多次控压排水,地层压力不再明显下降时,表明地层蕴藏的高压盐水能量较强,应结束排水降压作业。

克深13井钻至井深7138.40m时发生溢流,由于钻井液密度高(2.55kg/L),后续钻进过程中一直存在井漏,钻至井深7275.89m时进行排水降压,钻井液密度降至2.37kg/L,顺利中完。排水降压技术通过降低钻井液密度,降低了发生井漏等井下故障的风险。

2.2.4.2 精细控压钻井技术

精细控压钻井技术最早应用于台盆区奥陶系碳酸盐岩溢漏同层井段,2018年开始在库车山前探索应用,解决了钻井过程中溢漏频发的问题,保障了复杂层段的安全钻进。

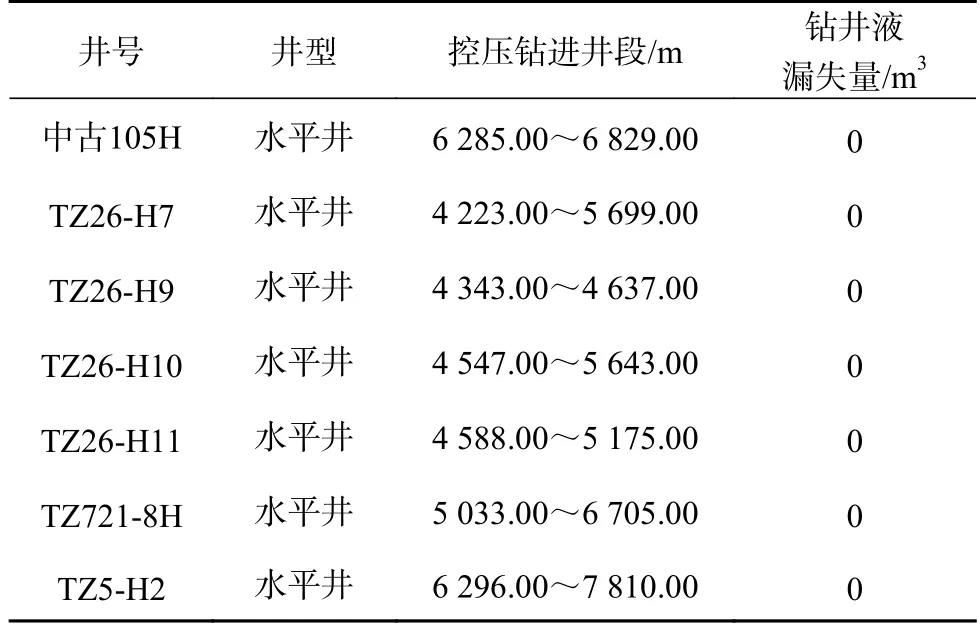

针对奥陶系碳酸盐岩溶洞、裂缝发育,储层压力敏感,经常溢漏同存,特别是水平井漏失严重的问题,在超深水平井中应用了精细控压钻井技术。其中,在塔中I号气田应用了7口井,均实现了零漏失(见表1),在解决碳酸盐岩 “窄密度窗口” 钻井难题和保护储层方面取得了显著效果。

库车山前复合盐膏层采用排水降压技术难以降低盐水层压力时,也可采用精细控压钻井技术。2018年起,在克深、大北区块探索应用了精细控压钻井技术,为高压盐水层安全钻井提供了有效手段。如克深9-2井在井深6898.00m钻遇高压盐水层,钻井液密度 2.64kg/L,放水 41 次,排水 1717.5m3,耗时49d,地层压力无下降趋势,最后尝试采用精细控压钻井技术,钻进169.79m,顺利下套管封隔了盐水层。

2.2.4.3 HTSD 堵水堵漏技术

2011年以来,台盆区开发井采用LTSD堵剂进行堵漏/堵水,累计使用149井次,成功率达95%。该堵剂根据 “颗粒级配原理” 和 “颗粒紧密堆积理论” 研制,能在封堵层位置有效驻留,并能形成强度高、韧性好、有效期长、具有 “自愈合功能” 的固化体。该堵剂还具有抗窜、抗温(180℃)、抗盐(矿化度≥200000mg/L)等特点[12]。

以LTSD堵剂为基础,研制了HTSD堵漏浆,性能评价结果显示,该堵漏浆密度1.70~2.60kg/L,封堵强度 33~35MPa,抗温 90~160℃,膨胀率1.9%~3.2%。HTSD堵漏浆具有很好的抗污染能力,而且稠化时间可通过加入外加剂灵活控制。

中秋1井是一口风险探井,五开钻进时,上部苏维依组承压能力相对较低,在井深5477.00和5535.00m处均发生井漏,先后采用6次LCC高强度承压堵漏技术、2次随钻堵漏技术、1次常规水基桥堵技术和1次油基桥堵技术,将钻井液密度提高至2.19kg/L,地层不漏。但因钻遇盐岩地层,仍憋停顶驱,钻井液密度仍不能满足安全钻井需求,提高密度则面临井漏问题。若堵漏不成功,需提前下入套管;盐膏层与目的层则需要采用小井眼钻进,施工难度加大,易发生井下故障。最后,采用HTSD堵漏技术封堵了5543.00m以浅漏失严重层段,满足了下一步安全钻进需求,地层承压能力达到6.2MPa(当量密度 2.30kg/L)。

表1精细控压钻井技术在塔中I号气田的应用情况Table1 Application of precise pressure management drilling technology in the Tazhong I Gas Field

2.2.5 缝洞型漏失封堵技术

碳酸盐岩地层钻遇较大裂缝或孔洞时会发生恶性漏失,甚至钻具放空。为此,研究形成了缝洞型漏失封堵技术,先使用投球堵漏技术将大通道变为小通道,然后使用中粗、细酸溶性堵漏材料颗粒填充、封堵。

缝洞型漏失封堵技术在8口井的10个漏层进行了应用,取得了较好封堵效果(见表2)。

表2 缝洞型漏失封堵技术应用效果Table2 Application effect of plugging technology for fracturecavity leakage

3 防漏堵漏难题及攻关建议

3.1 防漏堵漏主要难题

经过多年的发展,塔里木油田堵漏技术取得了很大进步,解决了许多井漏问题。但由于该油田探井较多且地层压力系统复杂,井漏问题依然突出,仍存在诸多技术难题有待攻关研究。

总体而言,塔里木油田目前的漏失主要发生在库车山前盐膏层、塔河南岸二叠系和奥陶系目的层,以裂缝性和缝洞型漏失为主,主要表现在以下方面:

1)库车山前地质条件复杂,钻井(尤其是探井)时,一些地层的地层压力、坍塌压力、蠕变压力等难以准确预测,钻井液密度选择困难,导致钻井中频繁发生井漏。

2)现有技术提高地层承压能力有限(5~8MPa),不能满足库车山前高压盐水层正常钻进及固井施工需求。钻遇盐间高压盐水层时,需超高密度的钻井液来平衡高压盐水层压力,但是往往会诱发盐间薄弱地层发生漏失,堵漏失败时又需要降低钻井液密度,造成溢流和井漏反复交替发生。

3)油基钻井液润滑性好于水基钻井液,更容易进入岩石弱面而产生水力劈裂,较之水基钻井液更容易漏失。目前大部分堵漏材料为亲水材料,适用于油基钻井液的专用堵漏材料较为缺乏。

4)对于易漏地层的工程技术应对措施不足,主要表现在:库车山前有些构造地层复杂,套管层序不足,只好将高低压地层设计在同一开次;薄弱地层固井时的防漏工艺还有待完善;深井超深井停钻堵漏起下钻时间长,旁通阀等专用堵漏工具和漏点检测仪器还没有形成配套,堵漏效率低、周期长。

5)对于裂缝性和缝洞型漏失,由于缺乏井下裂缝形态(宽度、分布等)及洞穴形态资料,堵漏设计时针对性差,存在一定盲目性。

3.2 技术攻关建议

针对上述防漏堵漏难题,基于塔里木油田 “科学、精确、经济” 的防漏堵漏理念,结合现场施工现状,提出如下技术攻关建议:

1)进一步开展地质力学研究,加强地层预测,通过优化井身结构和完井工艺、设计合理的钻井液密度等措施预防井漏。如:加强断层预测,优选井位,以避开多套断层;在高角度裂缝发育的易漏储层,优化钻揭井段,有较好油气显示时及时完钻。

2)现有堵漏技术众多,但是堵漏效果可复制性差,一次堵漏成功率低,且地层承压能力提高有限。因此,需持续开发引进新型堵漏技术,提高应对井漏的能力。

3)丰富工程技术手段及配套堵漏工具,提高堵漏效率。如:开发引进膨胀管技术,封堵低压易漏地层;在超深易漏井段推广使用堵漏旁通阀,提高堵漏效率;对于窄压力窗口地层,配套测压接头(PWD),实时监测等效循环密度;调研漏点测量工具和仪器并开展现场试验,使找准漏点成为堵漏前的标准工序;试验推广堵漏浆自供系统,减少堵漏浆浪费,提高堵漏施工效率。

4)基于大数据开发堵漏软件,提高堵漏的针对性。如建设完善堵漏数据库,编制堵漏设计和施工软件,根据现场漏速及时给出堵漏配方及施工方案,提高堵漏的成功率。

4 结束语

塔里木油田的防漏堵漏应以防为主,防堵结合。防漏的关键是加强地质工程一体化研究,在精准预测地层岩性、三压力剖面、裂缝断层分布等的基础上,优化井身结构,优选钻井液密度,或提前采取精细控压钻井、超低密度钻井液体系(密度低于1.0kg/L)等工程措施,避免井漏的发生。堵漏的关键有4点:一是认清漏失通道宽度等形态,对于裂缝性漏失,通过准确预测裂缝宽度提高堵漏成功率;二是加强堵漏配套工具研究,如漏点检测仪、堵漏旁通阀等,提高堵漏成功率及效率;三是制订堵漏施工现场操作规范,避免人为因素造成堵漏失败;四是持续研发、引进堵漏新技术,丰富堵漏技术手段。