商用车变排量机油泵技术开发路径分析

魏彪,许仲秋,刘光明,佘笑梅

(湖南机油泵股份有限公司, 湖南衡东 421400)

0 引言

随着我国重型商用车第三阶段燃料消耗量限值规定“2020年在2015年基础上燃料消耗量限值加严约15%”[1],商用车面临严峻的油耗和排放法规升级压力,节能减排已成为行业发展的重点。根据国外试验结果,商用车应用可变排量机油泵可以实现油耗降低0.3%~0.5%,并且有进一步降低油耗的潜力[2],对于长期处于高速的商用车,采用变排量机油泵最多能降低3%的燃油消耗[3]。

商用车采用变排量泵技术顺应节能减排宗旨,未来取代传统定量泵已成为国内外共识。美国Paccar公司最新一代采用变排量机油泵的MX11L和MX13L商用车发动机已实现量产并取得了很好的节能效果[4]。预计最迟到2022年,国外主流商用车均会推出采用变排量机油泵的量产车型。国内各大主机厂也正积极开展相关研发工作。

1 商用车变排量泵的技术难点

相比于乘用车,商用车发动机具有低转速范围、大排量、高可靠性、大负载、强震动等特征,因此商用车变排量泵的开发存在以下技术难点:

(1)系统的变量匹配

商用车工况复杂,负载变化大,车型多,排量跨度从3~15 L不等,一、二级变排量控制策略单一,只试用于长期在中高转速运行的情况,调节能力有限,对于普通定量泵而言并无明显节能优势。且商用车发动机正常工作转速范围一般在600~1 800 r/min,转速变化范围窄,对于变排量控制精度要求更高。因此,需调整润滑系统控制策略,匹配不同工况流量需求,实时精准按需供油,才能有效达到节能效果。

(2)变量机构的高可靠性

根据商用车工况、负载、寿命等特殊性,要保证变量机构长期在复杂工况下稳定运行,一是提升各运动副在极限情况的强度及抗卡滞能力;二是优化总成结构设计,使零件承载均匀,避免应力集中;三是重要运动副采用低摩擦技术,减少异常磨损并降低摩擦功耗。

2 商用车变排量机油泵技术发展路径

2.1 连续可变排量控制

图1为连续可变排量机油泵控制结构图,ECU对各传感器反馈信号进行数据处理并结合一系列控制算法,利用控制器输出能够达到目标压力的占空比给24 V比例电磁阀,从而控制充入机油泵反馈油腔的压力大小,改变内部变量机构行程进而改变排量。

图1 可变排量机油泵控制结构图

由于加工、制造、装配、磨损等综合原因,实际油压表现与目标压力有细微偏差,因此需要采用开环预控结合实际压力反馈信息的闭环PI控制以保证系统时刻达到目标压力值,实现全可变排量控制。

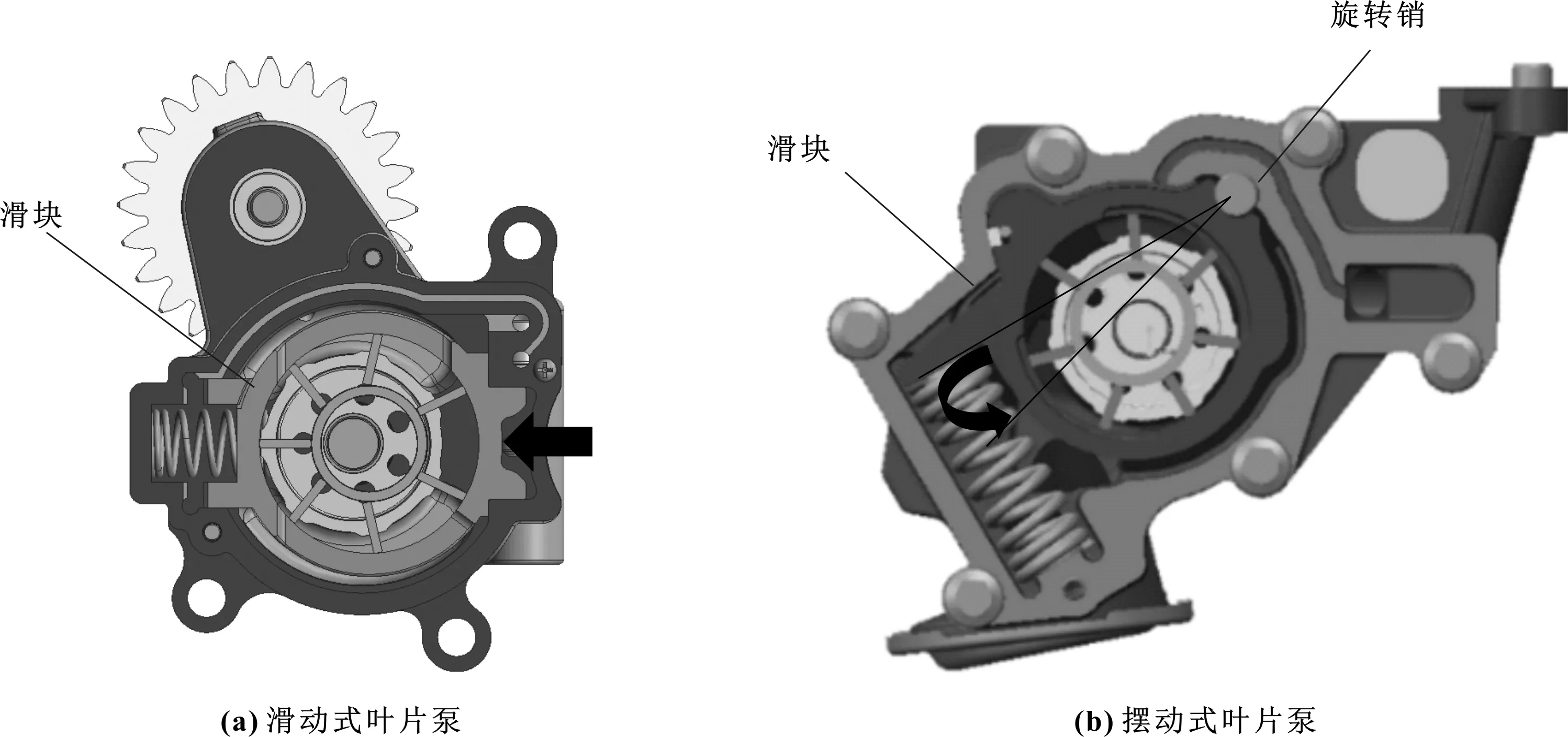

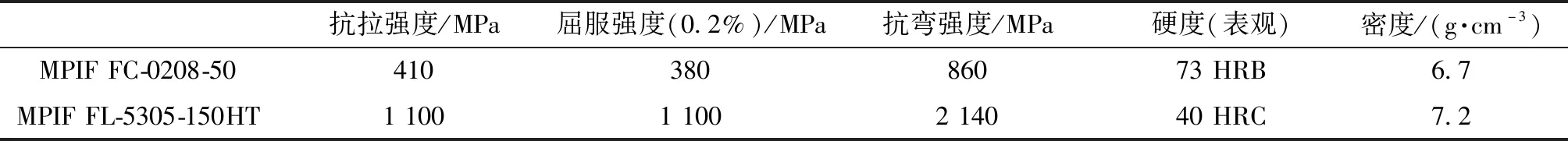

2.2 滑动式叶片泵结构

变排量泵多为叶片泵,其他类型如齿轮式及转子式变排量泵在结构可靠性、节能潜力、成本等方面存在不足,很少采用。图2所示的滑动式与摆动式为叶片泵两种常见结构,滑动式叶片泵滑块通过沿偏心方向移动改变偏心,摆动式叶片泵滑块通过绕旋转销的转动改变偏心。表1列出了两种结构形式特点。

图2 叶片泵的典型结构

表1 滑动式与摆动式叶片泵对比

通过对比可知,滑动式叶片泵更适合商用车工况需求。在滑块可移动最大位移方面略有不足,但相差不大,且目前24 V比例电磁阀的控制精度已能够弥补滑块移动距离短的问题。

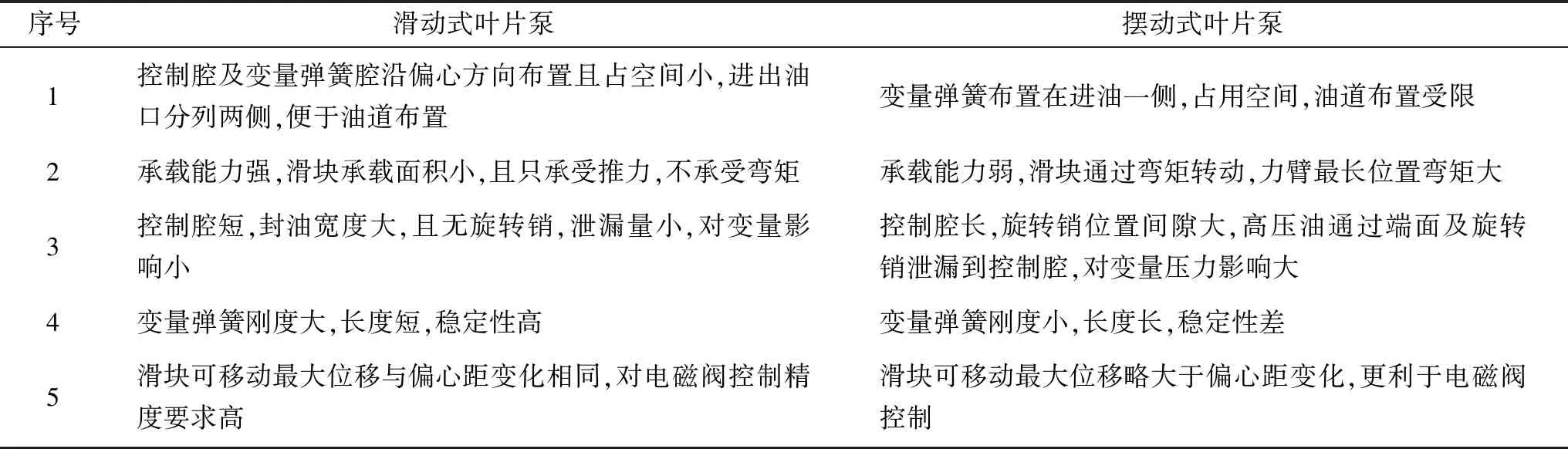

2.3 烧结硬化粉末冶金滑块

叶片泵滑块内孔与叶片圆弧面之间长期重载高速接触摩擦,对于强度及耐磨性有较高要求。烧结硬化粉末冶金材料淬透性高,加速冷却时形成的马氏体体积分数大于80%,可生产硬度高耐磨性好的粉末冶金件,适用于商用车滑块。表2为铁碳铜合金与烧结硬化合金机械性能,由表2可知,烧结硬化合金比常用的铁碳铜合金在机械性能、密度方面,均有明显提升。

表2 铁碳铜合金与烧结硬化合金机械性能

2.4 叶片圆弧面DLC涂层

DLC涂层技术目前在活塞销、挺杆、活塞环上应用较多,具有较高的硬度和自润滑能力,主要目的是为了减少摩擦,增强耐磨。该涂层采用物理气象沉积+等离子增强化学气象沉积工艺,厚度可控制在2~4 μm,能够承受350~400 ℃高温,与基体的黏附力超过25 N,使叶片与滑块内孔接触的圆弧面硬度提高到2 000 HV,满足可靠性需求。对比aCH与taC两种DLC涂层材料的叶片圆弧面与铁基体的摩擦因数变化曲线(图3),Rz=2 μm且在润滑条件(SAE 0W30 Oil)下,摩擦因数明显下降,在滑移速度2.6 m/s时,摩擦因数由未加涂层的0.104下降至0.07,耐磨损特性明显增强。

图3 增加DLC涂层的摩擦因数变化(Rz=2 μm)

3 商用车变排量机油泵可靠性试验

在油泵转速5 200 r/min和泵出口压力1 MPa的超速过载条件下,不考虑变量及安全阀开启,对采用以上方案的某变排量泵进行500 h耐久试验分析。由表3可知,叶片未采用涂层处理且应用普通铁碳铜合金的滑块,经过耐久试验,叶片圆弧面出现明显磨损凹痕,滑块内孔表明呈波纹状变形;而新方案的叶片及滑块内孔,表面光亮,未见明显磨损痕迹。如图4所示,通过三坐标仪对试验前后滑块内孔3个截面进行扫描分析,其最大磨损量不超过0.013 mm。采用新方案的变排量机油泵在可靠性方面取得较大改善。

表3 两种方案耐久试验后的磨损情况对比

图4 耐久试验后的滑块内孔磨损量检测

4 结论

(1)商用车采用连续可变排量机油泵控制方式能够根据实际工况和环境进行预判,但需要与发动机运行工况、润滑系统零部件需求等进行匹配,关键点在于确定发动机精确的润滑流量需求。因此最终节能效果需通过搭载发动机进行标定测试后综合评定。尤其在系统控制稳定性、鲁棒性、系统故障诊断方面还需要不断完善。

(2)耐久试验结果表明,采用烧结硬化粉末冶金滑块及叶片圆弧面DLC涂层后,变排量机油泵抗磨损能力得到提升,适用于商用车工况要求。后续将进行电磁阀与油泵组合,并在变转速工况下验证电磁阀调节的可靠性与稳定性。