轿车外饰间隙和平整度的设计方法

吴昊

(1.上汽大众汽车有限公司,上海 201805;2.同济大学汽车学院,上海 201804)

0 引言

精致的缝道和优秀的零件匹配直接反映了汽车的制造装配质量,汽车产品的感知质量[1]是客户对汽车价值最直观地体验。

在汽车产品设计前期,需要进行尺寸工程(Design Tolerance Specification,DTS)分析,在普遍的制造水平下,缝道值和公差定义过小会导致零件合格率低,造成生产浪费,降低了生产效率;从零件可装配性来看,缝道间隙和公差定义过小还会导致零件装配困难,装配合格率低,降低生产节奏,甚至发生干涉及刮伤零件的情况,对于产品而言也容易产生异响。

但如果一味地为满足生产和装配高合格率而特意放大零件缝道及公差,则会导致产品零件生产制造精度不佳,匹配效果难以满足客户越来越严格的要求,降低客户对产品质感的体验,感知质量不佳。因此在汽车外形的设计阶段需要对零件的可制造性、可装配性以及外形的美观程度进行综合考量,定义合理而又美观的缝道间隙及公差。

1 车身外饰缝道测量方法

1.1 车身外饰缝道间隙定义

车身外饰缝道间隙指车身外表相邻零件之间的缝隙距离,以目标缝道的法向平面作为测量平面,所得最小距离值即为缝道值。

测量的工具一般有楔形塞尺(图1)、卡片式塞尺(图2)、针式塞规(图3)。

图1 楔形塞尺

图2 卡片式塞尺

图3 针式塞规

1.2 车身外饰平整度测量方法

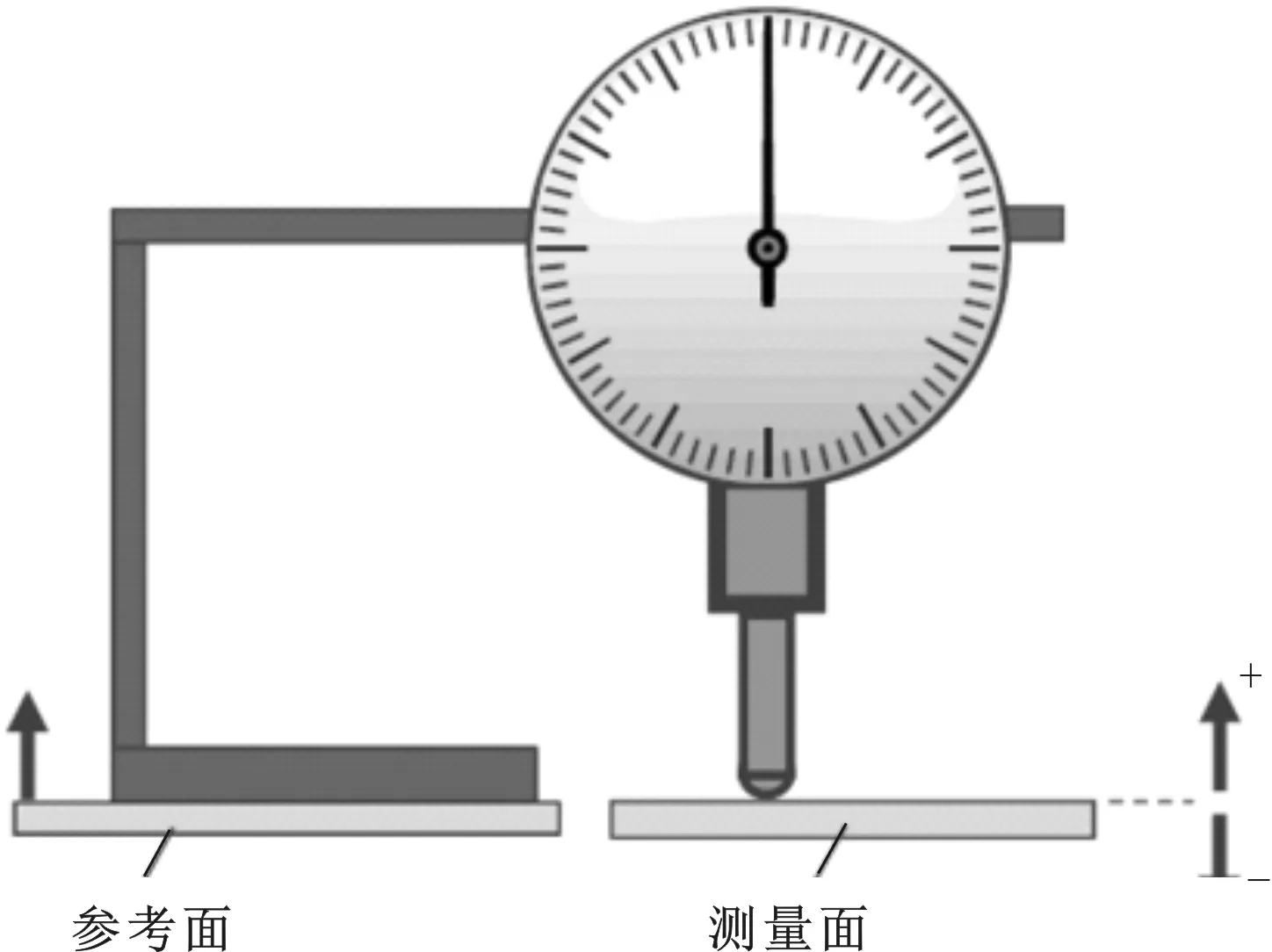

1.2.1 平整度测量原理

测量原理如图4所示。

图4 平整度测量原理图

平整度指外饰两个相邻装配零件间外表面的高度差,被测量的两个曲面之间切矢方向距离即为平整度。

参考面作为被测量面的测量基准;测量面位于参考面以上测量值为正;测量面位于参考面以下测量值为负。如图5标注,车顶扰流板低于车顶,即为-1.6 mm,文中所有图中标注的数字单位约定为mm。

图5 车顶扰流板平整度

1.2.2 测量工具

测量工具如图6所示。

图6 指针式面差表

有时为了方便也会以卡片式塞尺进行测量。

2 外形缝道间隙设计

车身缝道间隙的大小客观上和匹配零件的尺寸、结构、材质、防腐要求、运动校核、制造工艺、装配工艺等有关,此外缝道的间隙和视觉效果也息息相关,在满足制造和装配的基础要求上,缝道的视觉效果要符合汽车的整体造型风格。

根据车身零件装配后是否可以运动,将车身表面零件分为静态件与运动件两类。如侧围、保险杠安装后相对车身坐标系不存在运动即可视为静态件;而车门、后盖、前盖等可以开启关闭的零件为运动件。

静态零件之间的缝道间隙如前保险杠与翼子板、侧围A柱与翼子板、侧围与后保险杠、车顶与后扰流板等等,如翼子板与侧围A柱之间缝道间隙需要2 mm,而翼子板与前保险杠之间的缝道间隙只需要0.5 mm。不同匹配零件之间的间隙取决于制造公差和装配公差。

运动件有关的缝道间隙如前门与翼子板、前盖与翼子板、后门与侧围、后盖与侧围等等。如前盖与翼子板的缝道间隙一般为3.5 mm,取决于前盖及翼子板的制造公差、装配公差以及前盖的运动校核等多种因素。

零件的装配工序及公差也会对缝道间隙值产生重要影响,如前大灯与格栅之间的缝道,大灯需要先行安装与翼子板进行匹配,上格栅再作为与保险杠一体的总成与大灯进行匹配,由于大灯本身的制造会产生制造公差,安装到车身上会产生安装公差,在与翼子板匹配的同时,还要和上格栅匹配,制造和安装累计公差会使大灯与格栅的匹配困难,因此在设计状态时,要求大灯与格栅之间的缝道比一般静态件与静态件之间的缝道偏大,一般大灯与格栅之间的缝道定义为2.5 mm。

2.1 缝道及公差计算的理论基础

汽车车身的零部件外形尺寸,分布情况符合正态分布原则,其理论函数为:

产品的生产实际中,同一批零件的尺寸近似正态分布。在同一批产品中,尺寸分布在(μ-σ,μ+σ)中的概率为68.26%;尺寸值分布在(μ-2σ,μ+2σ)中的概率为95.44%;尺寸值分布在(μ-3σ,μ+3σ)中的概率为99.74%,如图7所示。

图7 6σ正态分布

汽车外形零件公差通常采用方差叠加方法进行计算,其表达式[2]为:

式中:ΔT为目标位置的公差值,Ti为尺寸链中的每一个影响因素公差。

2.2 缝道间隙及公差计算设计方法

使用计算方法确定缝道间隙值适用于静态件与静态件之间的缝道间隙设计。车身有许多装配零件之间的关系属于静态相对关系,它们之间的缝道间隙一般在0.5~2 mm。

0.5 mm的缝道间隙一般出现在车身塑料零件之间,通过卡扣等固定形式安装,如进气格栅直接卡接到保险杠上,SUV车型级跨界车型上的轮眉护板,后保险杠底部的扩散器等等塑料零件都是通过卡扣的形式安装。

下进气格栅与前保险杠是卡扣连接的典型结构,下进气格栅一圈的卡扣通过与前保险杠上的定位孔安装定位,其尺寸公差累计情况见表1。

表1 下格栅保险杠公差 mm

名义缝道值定义为:

Tmax=∑Ti=0.1+0.2+0.1+0.2=0.6 mm

根据方差叠加方法进行计算

实际缝道一般定义缝道间隙1 mm,公差定义为±0.5 mm。

在初步计算出缝道间隙名义值及公差范围后,设计阶段还需要模拟装配以检验其合理性[3],如图8所示为某车型尾灯与侧围缝道间隙设计名义值为1 mm,公差±0.5 mm。

图8 尾灯安装干涉条件

模拟发生干涉时的安装边界条件:在侧围尾灯位移超过(-1.66,+0.348,+0.72)时,零件发生干涉。

图9是5 000次装配模拟的结果。

图9 尾灯装配模拟结果

由图9可知,11.74%偏出公差下限,11.05%偏出公差上限,即装配合格率不足78%,这时需要重新考虑缝道间隙的影响因素,对缝道间隙适当调整或适当调整公差后,重新计算,直到装配合格率达到95%。

2.3 客观因素综合考量方法

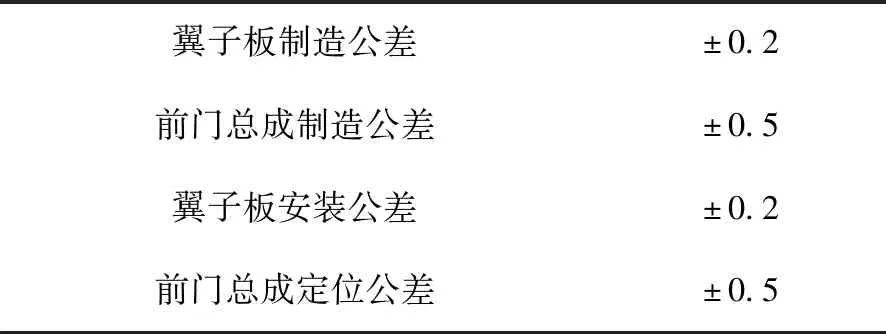

车身上前车门与翼子板,后车门与侧围,前、后门之间,后备箱与侧围、后保险杠,前发动机盖与翼子板都属于静态件与运动件的匹配关系,这类零件之间的缝道间隙除了考虑零件的制造及装配公差,零件的其他因素对缝道间隙也有很大影响。以前门与翼子板缝道为例,翼子板与侧围安装在一起,前车门通过铰链安装到车身上。

前车门翼子板公差影响因素见表2。

表2 翼子板前门公差 mm

根据表2计算由零件制造安装产生的缝道公差

车门开闭过程中,要避免在任何情况下发生干涉。

此外,由于车门分缝是车身造型风格的重要组成部分,因此车门门缝的设计需要考虑对以下多种因素综合考量:

(1)车身造型风格;

(2)开门运动校核;

(3)制造工艺、装配水平;

(4)同类车型,竞争车型的间隙尺寸;

(5)车身变形,车门下沉因素。

设计车身门缝时,首先根据设计师给定车门缝线的走势制作一版可用于校核的数据,再由技术部门根据不同方法[4]校核是否能满足技术要求。

市面上大多数乘用车车门门缝间隙为3.5 mm,因此可以将3.5 mm作为初始门缝校核值。如图10是前车门翼子板3.5 mm缝道间隙校核。

图10 车门运动校核

使用软件仿真分析方法[5],设定车门开闭的校核条件如图10所示,考虑零件安装公差和变形,翼子板向后移动0.5 mm,向外移动2 mm,前车门向外2 mm,车门铰链轴线向前移动1 mm,在此基础上,前门打开78°,运动过程中前门距离翼子板的最小间隙要求不小于1 mm,由图可见当前情况下门缝已经做到最小,即间隙为3.5 mm,公差为±0.8 mm。

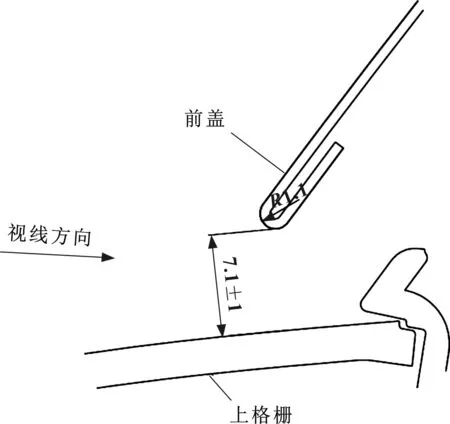

不同零件的缝道考虑的因素也不一致,如前后盖在关闭的过程中除了运动校核以外还要考虑到有下砸过盈量的因素,由于过盈量有砸坏零件的风险,因此设计缝道值要考虑过盈量,要根据前后盖的下砸模拟确定缝道间隙。

在如图11形式的前盖下,图中前盖下砸达到极限位置时,设计原始位置距离极限位置的格栅大灯距离为6.8 mm,即缝道间隙最小可做到6.8 mm。

图11 前盖下砸校核

缝道的大小还取决于是否带密封条等因素。带有密封条的缝道不易砸坏,因此可以缩小缝道间隙。

各种因素受到造型影响,随着造型的进化,一些因素会从次要因素变成主要因素。

2.4 基于客户感知反馈设计方法

缝道间隙设计不光涉及到功能和匹配,还要最大程度上兼顾车型的美观程度。如在前盖和上格栅,以该层叠式缝道为例。不同设计形式带来的视觉效果差异。

图12是第一种层叠式缝道的设计形式。

图12 层叠式缝道一

这种情况缝道间隙设计虽然可以满足前盖下砸量,但是在前视方向上缝道内部可视区域很大,使客户感觉产品装配不够精致。

图13是第二种层叠式缝道的设计形式。

图13 层叠式缝道二

这种设计形式下,前盖不仅可以满足前盖下砸量,缝道内部也被前盖边缘遮挡不可见,如同瓦片层叠一样,有效遮挡缝道内部区域,使客户感知更精致。

3 外形平整度设计方法

设计车身面差的方法和设计缝道类似,综合运用计算,模拟验证,对多种因素综合考虑,根据视觉感知反馈设计等方法。

车身缝道零件之间的平整度更多和装配工艺和视觉效果有关,平整度和视觉效果也息息相关,在满足装配的基础要求上,缝平整度视觉效果要符合汽车的整体造型风格。

车身零件之间的平整度一般在0~2 mm之间,超过2 mm平整度会产生明显的视觉瑕疵,破坏车身的整体造型风格的连续性,影响顾客的质量感知体验。

车身外饰零件平整度的设计一般遵循以下原则:

(1)降低风阻风噪;

(2)装配简便合理,实现功能;

(3)视觉上平整度均匀美观,满足造型风格要求。

3.1 降低风阻风噪

为了使汽车行驶过程中产生的气流顺利流过车身表面,应该避免在缝道之间出现较大台阶,前后零件之间应该避免出现前低后高的情况,即避免出现倒高情况。

倒高是在汽车前进方向上外表面相邻的两个匹配零件之间,位于后方的零件外表面高于前方零件表面。

后扰流板只允许低于车顶,如图14所示,前后车门之间一般是平齐,安装的时候公差只允许前门高于或平齐于后门,后门高于或平齐于侧围。

图14 车顶面差

3.2 装配简便合理

后保险杠与后盖之间要求后保险杠高于后盖,不允许出现倒高,计算的公差为±0.5 mm。如某轿车车型实际经过生产线上检验当此处公差为±0.5 mm时,落在公差范围内的零件装配合格率仅为55.2%,当公差放大到±0.8 mm时,落在公差范围内的零件装配合格率为77.8%,虽然不能达到严格的95%装配合格,但是经过目视检查匹配状态,外观匹配均匀即可。

因此在装配过程中,如果生产节奏固定且在工装设备没有大幅改善的情况下,需要一个合理的公差设计,以满足生产线的产品质量检验[6]。

3.3 视觉上平整度均匀美观

车身零件之间的平整度,一般情况下要求平整度数值均匀或者均匀变化,在通常情况下这些零件之间的平整度变化视觉上也是均匀或者有规律变化的,但在一些曲面变化复杂的区域,如图15所示。

图15 客户视角面差视觉评价一

前门与翼子板缝道的面差数值上都是均匀的,但是以顾客角度看却能看到该缝道的平整度是不均匀的,视觉的看到的缝道比真实数值要大。

其原理如图16所示,因为顾客视角刚好能产生视觉瑕疵,从侧视角看到的缝道宽度为a,从客户视角看到的缝道宽度为

图16 面差视觉原理

b,b宽度明显宽于a,并且视觉可见翼子板露出的钣金卷边结构内部,出现视觉瑕疵。

因此在该缝道的实际处理过程中将瑕疵区域的门板抬高0.5 mm,在客户视角的缝道效果将均匀美观,如图17所示,其他视角也没有瑕疵出现,虽然在这个区域数值上出现了0.5 mm倒高,不过对风噪和风阻的影响微乎其微。

图17 客户视角面差视觉评价二

4 结束语

文中为车身表面的缝道间隙提供了一种计算和评价方法,虽然外形造型千变万化,但是零件制造和装配的方法是相近的,对外观的评价是相似的,文中给出了设计汽车外形缝道间隙的3种典型方法,并对影响缝道的各种因素进行了讨论,演示了在标定的影响因素下如何进行设计分析,以此为参考,从而确定出全车外形零件的间隙面差,在外形的前期阶段即能够准确设计,减少后期制造更改,提高效率,节省经费。