食品烘干设备温度控制系统设计

潘霞

河南经贸职业学院计算机工程学院(郑州 450018)

所谓干燥是指将物料表面或内部的水分挥发掉,确保物料含水量保持在规定水平。随着生活水平的不断提高,人们对物质的需求和质量要求也越来越高,特别是食品安全问题[1-3]。为提高食品保质期,干燥成为食品加工过程中至关重要的环节。但是食品干燥工艺耗能巨大,其直接影响企业的生产成本和产品竞争力[4-5]。为降低能耗,可改良食品干燥工艺或提高温度控制精度。对于食品烘干设备来说,其温度控制系统大多具有时延性、非线性等特点,仅采用常规PID控制很难实现温度的高精度控制[6-8]。针对这些问题,众多研究者将智能算法引入到烘干设备温度控制系统,以提高温度控制的准确性、快速性和稳定性[9-12]。如靳淑祎[13]以自动链板式茶叶烘干机为研究对象,设计一种改进BP神经网络控制策略,将粒子群算法引入到神经网络并与PID控制相结合,该温度控制方法响应速度快,超调量小,可实现对热风温度的恒温控制。吴晓强等[14]设计一种基于模糊PID的茶叶烘干机恒温控制系统,利用变频器自动调节热风炉的排烟量,确保热风温度恒定,进而保证茶叶品质。张东虞等[15]设计一种基于模糊自整定PID控制的绿茶微波烘干温控装置,并采用AT89C52作为控制核心,结合温度、湿度传感器实现绿茶温度和湿度控制。基于此,根据现有研究成果,设计一种食品烘干设备温度控制方法,整合改进粒子群算法和分数阶PID控制,通过仿真和试验验证所述方法的可行性和有效性。

1 微波烘干装置简介

烘干设备主要包括上料装置、传送装置、烘干装置、出料装置及控制系统。其中,上料装置由料斗和对应控制电路组成;传送装置由步进电机和传送带组成;出料装置主要由分拣装置和出料漏斗组成。烘干装置是整个设备的核心,主要包括烤箱、微波管、变频器、温湿度传感器及对应控制电路。烘干设备结构如图1所示。

烘干设备各部分功能可描述为:1)上料装置,可实现待烘干物料的均匀布置,确保物料在传送带上厚度均匀、间距合适;2)传送部分,可实现物料位置的精准控制,确保物料处于烤箱有效工作区域;3)出料装置,将已经烘干处理的物料放置到待包装工位;4)烘干装置,整个控制系统的核心部件,所涉及烘干设备包含3个烤箱,其中烤箱1为恒温控制箱,在其顶部装有天窗并配备湿度传感器,根据水分检测结果实时调整烤箱2的加热功率。烤箱2为温度自整定控制系统,烤箱3为水分自整定控制系统,各烤箱均配备响应的温度传感器,利用传感器反馈的数据实时调整各烤箱温度。

以烤箱温度控制为研究对象,以STM32单片机为控制核心,可实现系统参数的调整和控制。另外,系统配有AM23系统,采用AT89C52单片机为核心控制元件,完成系统参数调整和控制;采用AM2301温湿度传感器、DHT11湿敏传感器完成温度、湿度等数据采集;可通过步进电机调节传送带运转速度;利用变频器控制微波管加热频率,进而实现烘干温度调节。人机界面主要用于系统参数设置、设备运行情况显示。上位机可用于集成其他系统或便于扩展。控制系统组成框图如图2所示。

图1 烘干设备结构

图2 控制系统组成框图

2 温度控制器设计

2.1 分数阶PID控制器

烘干设备温度控制系统比较复杂,采用常规PID控制很难取得理想控制效果。与整数阶PID控制相比,分数阶PID控制可在一定程度上提高实际控制效果,主要原因在于,分数阶PID控制的参数为5个,增加控制灵活度。

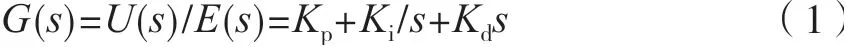

整数阶PID控制的传递函数可表示为

式中:U(s)为系统输出量;E(s)为系统输入量;Kp、Ki和Kd分别为比例、积分和微分系数。如果将式中的微分项和积分项的阶次用分数表示,那么分数阶PID控制的传递函数可表示为

式中:如果λ=u=1,那么Gf(s)就等同于式(1),说明整数阶PID控制是分数阶PID控制的一种特殊形式。另外,分数阶PID控制的时域方程可描述为

式中:D-λ为微分器分数阶微分算子;D-u为积分器分数阶微分算子。

从式(2)和(3)可以看出,与整数阶PID控制相比,分数阶PID控制需要整定的参数总共有5个,多了2个自由度。分数阶PID控制具有更高灵活性,控制效果比较理想。

2.2 基于粒子群算法的参数整定

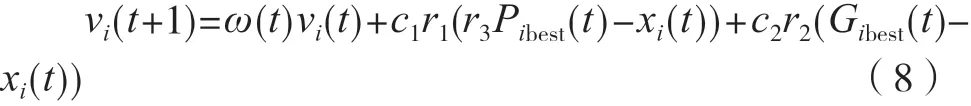

分数阶PID控制器含有5个参数,由于烘干设备温度控制系统具有滞后性和非线性,虽然其控制灵活度比较高,但是需要实时调整才能获得比较理想的控制效果。选用粒子群算法实现参数优化,其原理可以描述为:粒子群优化算法模拟鸟群觅食过程中迁徙和群集现象搜索最优解,每次迭代过程中,算法会跟踪局部及全局最优解不断更新粒子的位置和速度,具体算法如式(4)和(5)所示。

式中:ω为惯性权值系数;c1和c2均为学习因子,常数且大于零;r1和r2均为随机数,取值范围介于0和1之间;为粒子飞行速度;为粒子位置为局部最优解;为全局最优解。

在实际应用过程中,粒子群算法比较容易陷入局部最优,导致算法提前收敛,影响算法执行效率。为解决此问题,对粒子群算法进行改进。

1) 惯性权重

惯性权重系数ω是一个非常关键的参数,合理地确定其数值能够平衡算法的局部寻优能力和全局寻优能力。总体来说,ω数值增大会提高系统的全局寻优能力,ω值减小会提高系统的局部寻优能力。所以,在迭代初期,可选用较大数值的ω;在迭代后期,可以选用较小数值的ω。

相应地,学习因子可表示为

式中:ωmax为惯性权重系数最大值;ωmin为惯性权重系数最小值;t为迭代次数当前值;tmax为迭代次数最大值。综合考虑,ωmax可设定为0.9,ωmin可设定为0.4。

从式(6)可以看出,随着迭代次数增加,ω数值动态变化,迭代初期ω数值较小;随着迭代次数增加,ω数值逐渐变大;达到某个迭代次数后,ω数值就会减小。在算法前期阶段,可在粒子本身附近进行局部寻优,紧接着可进行全局寻优,以及局部精准寻优。

2) 极值扰动算子

粒子群算法的速度更新存在缺陷,有可能导致算法陷入局部最优,此时往往无法准确获取全局最优解。为解决此问题,考虑扩大粒子搜索范围,具体表达式为

式中:i表示一个随机数,取值介于0和1之间;Pibest为局部寻优极值点;Gibest为全局寻优极值点。

基于改进粒子群算法的PID参数整定原理如图3所示。

图3 改进粒子群PID控制原理图

3 仿真与试验

3.1 仿真

为验证所述基于改进粒子群的PID控制算法的可行性和有效性,对食品烘干设备温度控制系统进行仿真分析。作为对比,在单位阶跃响应下,引入传统PID控制仿真。仿真结果如图4所示,基于改进粒子群的PID算法的超调量明显小于传统PID控制,达到稳定状态所需时间出现一定程度缩减,基本上可以实现高精度自适应温度控制。

图4 仿真结果

为验证温度控制系统的响应速度和抗干扰性能,设定目标温度100 ℃,在400 s时突然施加一个外部干扰使温度突变到110 ℃。抗干扰仿真结果如图5所示,基于改进粒子群优化的PID控制能够较快稳定至目标温度,而且超调量小,即系统具有一定抗干扰性能,鲁棒性强。

图5 抗干扰仿真结果

3.2 试验分析

将所设计的改进粒子群PID控制方法应用于食品烘干设备温度控制系统中,设定烘干目标温度90 ℃,每隔2 min采集1次烤箱烘干温度。同样,传统PID控制作为对比,分别采集不同时刻烘干温度并记录。试验结果如表1所示。

从试验结果可以看出,如果采用传统PID控制,实际烘干温度的最大误差约6 ℃;而采用改进粒子群PID控制方法时,实际烘干温度的最大偏差只有1 ℃。数据对比表明,改进粒子群PID控制精度明显优于传统PID控制,可以满足相关行业控制要求。

表1 试验结果

4 结论

为提高食品烘干设备温度控制精度,设计一种基于改进粒子群算法的温度控制系统,利用粒子群算法实现分数阶PID控制5个参数的在线调整。通过动态选取惯性权重系数和引入极值扰动算子实现粒子群算法的优化和改进。仿真和试验结果表明,所述控制方法具有控制精度高、抗干扰能力强等特点,可满足相关行业控制要求。