低温喷雾干燥技术制备核桃粕蛋白粉的工艺条件优化

李明娟 ,张雅媛 *,游向荣 ,周葵 ,王颖 ,韦林艳

1. 广西农业科学院农产品加工研究所(南宁 530007);2. 广西果蔬贮藏与加工新技术重点实验室(南宁 530007)

核桃是一种经济价值和营养价值都很高的珍贵林果,核桃中蛋白质含量高达24%,含有18种氨基酸,富含人体所需的8种必需氨基酸,且含量合理,核桃蛋白是一种营养均衡的优质植物蛋白[1-2]。核桃粕是核桃榨油后的副产物,冷榨后的核桃粕保留了核桃仁中原有的蛋白质成分,蛋白含量高达53.89%,且蛋白未变性[3],是一种营养丰富、物美价廉的植物蛋白原料[4-6]。我国是世界核桃种植大国,种植面积和产量均居世界第一,随着核桃种植规模及其产量逐年扩大,核桃粕资源随之增大[7-8]。然而,目前核桃粕大多被作为动物饲料、植物肥料,或直接丢弃,造成大量核桃优质蛋白资源严重浪费[9],其蛋白资源优势未得到充分利用和体现,附加值低,因此核桃粕蛋白粉产品的开发研究对实现核桃粕的综合利用、提高副产物的附加值具有重要意义。

喷雾干燥技术是通过雾化器将液体喷雾物料分散成雾滴,在热干燥介质中将溶剂迅速蒸发,加工成粉末状、小颗粒状干燥产品的过程。喷雾干燥对产品的热效应较少,制品的营养品质能够得到保障,且产品含水量低,有利于产品贮藏,从经济效益和能耗两方面综合考虑,喷雾干燥技术是不可或缺的重要干燥技术[10]。一般工业上喷雾干燥的温度通常控制在200 ℃左右,为了更好地保护热敏性物质的营养成分和活性物质成分,现代喷雾干燥技术向着低温的工艺方向发展。低温喷雾干燥具有瞬间干燥、产品营养品质损失少、生产控制方便、应用领域广等优点,被广泛应用于植物蛋白产品、乳制品、固体饮料、中草药、香精香料等产品的生产。越来越多的食品行业采用了这项新技术,带来效益的同时减少了能源损耗[11-12]。低温喷雾干燥产品的品质受进风温度、风机风量、进样速率及助干剂用量等工艺的影响,这些工艺之间存在着相互的联系,又都同时对喷雾干燥效果具有一定的影响[13]。此次试验以液压冷榨榨油后的核桃粕为原料,采用低温喷雾干燥技术制备核桃粕蛋白粉产品,通过单因素试验和正交试验设计确定制备核桃粕蛋白粉的最优喷雾干燥工艺条件,为核桃蛋白产品深加工利用技术提供参考。

1 材料与方法

1.1 材料和仪器

核桃,采自广西河池市凤山县;核桃粕,自制,核桃仁去皮后经液压冷榨后的副产物;NaOH、一水柠檬酸、麦芽糊精,均为食品级,郑州苍宇化工产品有限公司。

DLL-150T全自动液压压榨机,常德市鼎粮机械制造有限公司;JYL-Y20破壁打浆机,九阳股份有限公司;101-2AB型电热鼓风干燥箱,天津市泰斯特仪器有限公司;YC-1800型低温喷雾干燥机,上海雅程仪器设备有限公司;NH300色差仪,深圳市三恩驰科技有限公司;DHS6-A红外水分测定仪,上海五相仪器仪表有限公司;JM-L50胶体磨,郑州玉祥食品机械有限责任公司;TG16-WS台式高速离心机,湖南湘仪离心机仪器有限公司;RT5磁力搅拌器,上海越磁电子科技有限公司;GYB60-6S高压均质机,上海东华高压均质机厂;其他仪器设备为实验室常用仪器设备。

1.2 方法

1.2.1 核桃粕蛋白粉制备工艺流程

核桃→去壳→核桃仁→去皮→烘干→液压榨油→核桃粕→加水打浆→胶体磨细化→碱溶→过滤→酸沉→收集沉淀→水洗→加麦芽糊精→均质→喷雾干燥→集粉→包装

1.2.2 操作要点及试验设计

1.2.2.1 核桃仁去皮、烘干

1) 去皮:选择外壳完整、没有虫蛀、核桃仁含水量低于2.5%的干核桃,去壳后,将核桃仁放入90 ℃、质量分数为0.4%的氢氧化钠溶液中热烫3 min,捞出后置于水龙头下冲洗,直至核桃仁外表那层薄且紧密的褐色皮脱除,再用清水浸泡数次至中性。

2) 烘干:将脱皮核桃仁放入50 ℃的烘箱中干燥至含水量在2.5%以下。

1.2.2.2 核桃粕的制取及检测

将烘干的去皮核桃仁放入液压榨油设备中,在压力45 MPa、常温下液压冷榨3次,整个冷榨过程中温度低于40 ℃,榨油后得到副产物核桃粕。经检测,核桃粕含水量为6.40%,蛋白含量为50.57%,脂肪含量为25.33%。

1.2.2.3 喷雾干燥样液制备

1) 打浆、细化:取100 g核桃粕,按料液比1∶10(g/mL)添加蒸馏水浸泡60 min,打浆5 min以上至细腻,过胶体磨细化2遍。

2) 碱溶、过滤:用10%食用级NaOH调pH至8.8~ 9.0之间,用磁力搅拌仪中速搅拌60 min后,过160目滤布,收集滤液;滤液于10 000 r/min离心10 min,去除上层油脂层和下层沉淀,收集中间层滤液。

3) 酸沉、水洗:滤液用10%食用级柠檬酸调pH至4.8~5.0之间,搅拌均匀,静置沉淀,倒出上清夜,沉淀加蒸馏水重复洗至中性。

4) 加助干剂、均质:按比例添加麦芽糊精搅拌溶解,并加蒸馏水至总体积为1 000 mL,再在30 MPa压力下高压均质1次,获得喷雾干燥物料样液。

1.2.2.4 低温喷雾干燥条件的研究

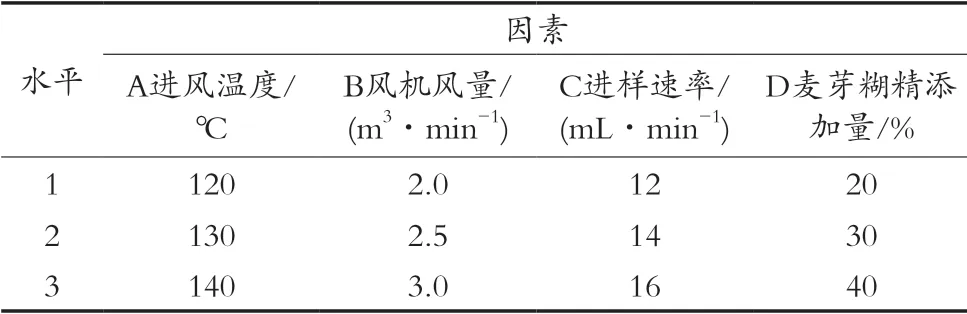

1) 控制风机风量2.5 m3/min、进样速率16 mL/min、麦芽糊精添加量30%,通过调节进风温度(110,120,130,140和150 ℃),考察不同进风温度对核桃粕蛋白粉集粉率、含水量及色度的影响。

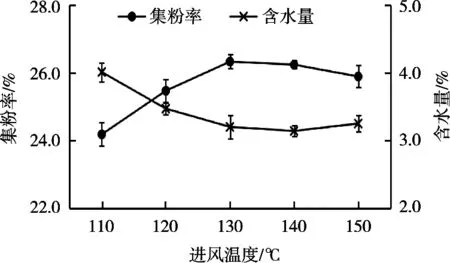

2) 控制进风温度130 ℃、进样速率16 mL/min、麦芽糊精添加量30%,通过调节风机风量(1.5,2.0,2.5,3.0和3.5 m3/min),考察不同风机风量对核桃粕蛋白粉集粉率、含水量及色度的影响。

3) 控制进风温度130 ℃、风机风量2.5 m3/min、麦芽糊精添加量30%,通过调节进样速率(12,14,16,18和20 mL/min),考察进样速率对核桃粕蛋白粉集粉率、含水量及色度的影响。

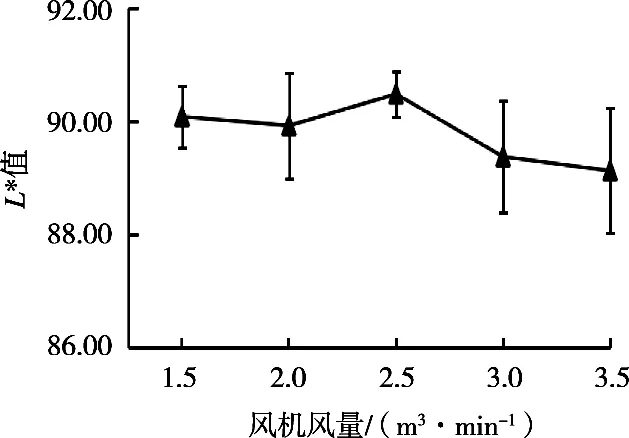

4) 控制控制进风温度130 ℃、进样速率16 mL/min、风机风量2.5 m3/min,通过调节麦芽糊精添加量(10%,20%,30%,40%和50%),考察不同麦芽糊精添加量对核桃粕蛋白粉集粉率、含水量及色度的影响。

5) 在单因素试验基础上,以核桃粕蛋白粉的集粉率为主要考察指标,设计进风温度、风机风量、进样速率和麦芽糊精添加量四因素三水平正交试验(见表1),优化确定低温喷雾干燥工艺条件参数,同时考察不同正交优化试验条件下核桃粕蛋白粉含水量和色度L*值。

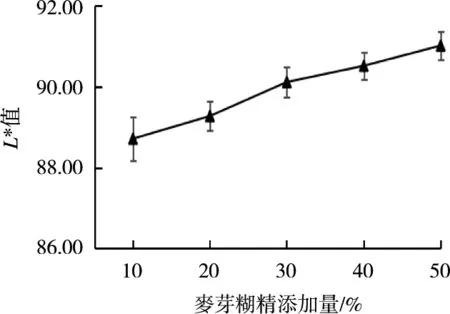

表1 低温喷雾干燥正交试验因素及水平

1.2.2.5 喷雾干燥后续处理

对喷雾干燥后的产品进行集粉,包装,即得成品,对核桃粕蛋白粉产品进行检测分析。

1.2.3 测定指标

1.2.3.1 集粉率

集粉率=收集到的核桃粕蛋白粉的质量/(进行喷雾干燥前核桃蛋白粉原料的质量+添加的麦芽糊精的质量)×100%。每个处理平行试验3次,并计算平均值。

1.2.3.2 含水量

核桃粕蛋白粉含水量采用红外水分测定仪测定,每个样品重复测定3次,取平均值。

1.2.3.3 色度值

采用NH300色差仪测定核桃粕蛋白粉色度L*值,即亮度值,L*=0表示黑色,L*=100表示白色,L*值越大,表明核桃粕蛋白粉亮度越高,色泽越白,反之。每个样品重复测定6次,取平均值。

1.2.4 数据统计分析

采用DPS 7.05和Excel 2003软件对试验数据进行处理分析并制图。

2 结果与分析

2.1 核桃粕蛋白粉低温喷雾干燥单因素试验

2.1.1 进风温度对核桃粕蛋白粉集粉率、含水量及色度的影响

进风温度是喷雾干燥过程中影响干燥效果和产品质量的主要因素之一。由图1可知,核桃粕蛋白粉集粉率随着进风温度的升高先快速增加后缓慢下降,当进风温度为130 ℃时,集粉率达到最高值(26.33%),显著高于110 ℃和120 ℃的(p<0.05),但与140 ℃和150 ℃的差异不显著。随着进风温度的不断升高,核桃粕蛋白粉含水量先降低,至进风温度为140 ℃时含水量达到最小(3.14%),此进风温度下干燥效果最好,之后含水量升高;进风温度在130~150 ℃之间,核桃粕蛋白粉含水量差异不大。进风温度越高,样液在喷雾干燥过程中雾化的液滴与热空气接触越充分,水分蒸发速率越快,雾滴干燥速率越快,产品含水量越低,喷雾时不易粘壁,因此集粉率越高;但进风温度过高,样液可能从雾滴状态变成胶着状态,喷雾不彻底,发生粘壁现象,集粉率降低,含水量亦上升[10, 14]。

图1 进风温度对核桃粕蛋白粉集粉率和含水量的影响

由图2可知,核桃粕蛋白粉L*值随着进风温度的升高呈先升高后下降的变化趋势,当进风温度为130 ℃时,L*值最大,为91.01,与进风温度110和120 ℃下的差异不显著,但显著高于140和150 ℃处理的(p< 0.05),说明进风温度越高,产品亮度L*值越差,这可能与越高的温度发生美拉德反应越明显有关。考虑到进风温度对核桃粕蛋白粉集粉率、含水量及色度L*值三方面的综合影响,将选择130 ℃左右的进风温度进行正交优化试验。

图2 进风温度对核桃粕蛋白粉L*值的影响

2.1.2 风机风量对核桃粕蛋白粉集粉率、含水量及色度的影响

从图3可知,随着风机风量的升高,核桃粕蛋白粉集粉率不断升高,当风机风量高于2.5 m3/min后,集粉率基本稳定,这之后的各处理间集粉率差异不显著;核桃粕蛋白粉含水量不断下降,当风机风量超过2.0 m3/min后,含水量变化趋势很小。由方差分析结果可知,这之后的各处理间含水量变化差异不显著。

图3 风机风量对核桃粕蛋白粉集粉率和含水量的影响

由图4可知,核桃粕蛋白粉L*值随着风机风量先升高后降低,当风机风量为2.5 m3/min时,L*值最高(90.49),但与其他风机风量下相比差异不是很大,各处理间核桃粕蛋白粉L*值在89.13~90.49之间,说明风机风量对核桃粕蛋白粉亮度影响较小。

图4 风机风量对核桃粕蛋白粉L*值的影响

风机风量较低时,风速小,产品不易干燥,水分蒸发不彻底,产品含水量高,物料处于相对湿润状态,干燥塔内黏壁现象明显,集粉率低,干燥效果差[15];随着风机风量的增加,风速加大,水分蒸发快,雾化效果越好,集粉率逐渐增加,含水量降低,干燥效果越好[16]。综合考虑核桃粕蛋白粉产品生产效果,选取风机风量2.0,2.5和3.0 m3/min进行下一步正交试验。

2.1.3 进样速率对核桃粕蛋白粉集粉率、含水量及色度的影响

通过控制进样速率可以控制喷雾干燥的快慢和产品的干燥效果。由图5可知,核桃粕蛋白粉集粉率随着进样速率的增加呈现出不断下降的变化趋势,进样速率超过16 mL/min后,下降速率加快;核桃粕蛋白粉含水量则随着进样速率的增加不断上升,进样速率超过16 mL/min后,上升速率加快。进样速率越慢,样液形成的雾滴与热空气接触时间越长,雾滴越小,干燥越彻底,不仅不易粘壁而集粉率越高,且产品含水量越低[17];当进样速率较大时,物料未能充分干燥,容易发生粘壁现象,使产品的集粉率下降[15];但如果进样速率过小,干燥时间较长,能耗较大[18]。

图5 进样速率对核桃粕蛋白粉集粉率和含水量的影响

由图6可知,核桃粕蛋白粉色度L*值随着进样速率的增加整体呈不断缓慢下降的变化趋势,但进样速率为12,14和16 mL/min时的L*值均在90.00以上,且三者差异不显著。综合考虑以上因素,选择12,14和16 mL/min的进样速率进行下一步正交优化试验。

图6 进样速率对核桃粕蛋白粉L*值的影响

2.1.4 麦芽糊精添加量对核桃粕蛋白粉集粉率、含水量及色度的影响

麦芽糊精作为喷雾干燥的助干剂,能够使喷雾样液形成一个均匀分散的雾滴体系,影响产品的喷雾效果。由图7可知,核桃粕蛋白粉集粉率随着麦芽糊精添加量的增加先上升后下降,至添加量为40%时,集粉率最高(27.99%),与添加量30%的差异不大,但显著高于其他添加量的(p<0.05);核桃粕蛋白粉含水量则随着麦芽糊精添加量的增加先下降后上升,至添加量为40%时,含水量最小(3.05%),与添加量30%的差异不大,但显著高于其他添加量的(p< 0.05)。麦芽糊精添加量越高,物料样液形成的雾滴越均匀,粘壁现象减少,集粉率升高,成品的含水量低,成品不易结块,干燥效果好;但添加量过高,物料的黏度增大,流动性下降,容易堵塞雾化器,导致雾化不够完全,粘壁现象加重[19-22]。

由图8可知,核桃粕蛋白粉L*值随着麦芽糊精添加量的增加呈不断升高的变化趋势,添加量为30%以上时,L*值超过90.00,与添加量40%的差异不显著,其原因可能是麦芽糊精本身的L*值较高,所以随着添加量的升高,产品的L*值随之升高。综上研究结果,选择麦芽糊精添加量30%和40%为宜。

图7 麦芽糊精添加量对核桃粕蛋白粉集粉率和含水量的影响

图8 麦芽糊精添加量对核桃粕蛋白粉L*值的影响

2.2 核桃粕蛋白粉低温喷雾干燥正交优化试验

在前期各单因素试验的基础上,对进风温度、风机风量、进样速率和麦芽糊精添加量进行正交优化试验,以集粉率、含水量及色度L*值为考核指标,确定核桃粕蛋白粉低温喷雾干燥最佳工艺参数条件。由表2可知,集粉率极差R值大小为A>D>B>C,表明低温喷雾干燥条件对核桃粕蛋白粉集粉率的影响因素主次顺序为进风温度>麦芽糊精添加量>风机风量>进样速率;由集粉率k值可知,最佳组合条件为A3B2C1D3,即进风温度为140 ℃、风机风量为2.5 m3/min、进样速率为12 mL/min、麦芽糊精添加量为40%,该组合即为正交试验设计中的试验号8,在此工艺条件下制备的核桃粕蛋白粉集粉率最高(28.78%),显著优于其他试验号集粉率(p<0.05),含水量最低(3.03%),色度L*值最高(91.16)。

由含水量k值可知,最佳组合条件为A3B3C1D3,即进风温度为140 ℃、风机风量为3.0 m3/min、进样速率为12 mL/min、麦芽糊精添加量为40%;由色度L*值的k值可知,最佳组合条件为A2B3C1D3,即进风温度为130 ℃、风机风量为3.0 m3/min、进样速率为12 mL/min、麦芽糊精添加量为40%。由集粉率、含水量和L*值为不同考核指标分析的低温喷雾干燥工艺存在差异,因此,做进一步的验证试验。

表2 核桃粕蛋白粉低温喷雾干燥正交优化试验结果

2.3 核桃粕蛋白粉低温喷雾干燥验证试验

根据核桃粕蛋白粉低温喷雾干燥正交试验结果,做进一步的验证试验。由表3可知,试验号1(A3B2C1D3组合)验证得到的核桃粕蛋白粉效果最好,即进风温度为140 ℃、风机风量为2.5 m3/min、进样速率为12 mL/min、麦芽糊精添加量为40%,在此条件下制备的核桃粕蛋白粉集粉率最高(28.79%),显著高于试验号3即A3B3C1D3组合(p<0.05),但与试验号2(A2B3C1D3)差异不显著;产品含水量最低(2.93%),L*值最高(91.13),这两个指标均与其他试验号差异不显著;制备的核桃粕蛋白粉呈现均匀的乳白色,干燥且分散性良好。

表3 核桃粕蛋白粉低温喷雾干燥验证试验结果

3 结论

采用单因素试验和正交试验设计,对核桃粕蛋白粉低温喷雾干燥工艺参数进行了优化。结果表明,最佳低温喷雾干燥工艺为:进风温度140 ℃、风机风量2.5 m3/min、进样速率12 mL/min、麦芽糊精添加量40%,在该工艺条件下制备的核桃粕蛋白粉为乳白色粉末状,色泽均匀,具有核桃风味,组织状态良好,干燥不宜结块。其集粉率和L*值最高,分别为28.79%和91.13;含水量最低,为2.93%。此次试验以低温液压榨油后的核桃粕为原料,采用低温喷雾干燥技术开发风味浓郁、营养健康的核桃粕蛋白粉产品,为核桃榨油副产物深加工利用提供了技术指导,可提高核桃产业经济效益,开发利用前景广阔。