铜冶炼污酸二级硫化分步除铜、砷工艺研究①

肖祈春

(长沙矿冶研究院有限责任公司,湖南 长沙410012)

铜冶炼过程中产生的烟气在制酸工段通过洗涤、冷却等形成污酸,其主要特性表现为酸性强,砷、氟、氯含量高,同时含有铜、镉、铅等重金属,处理难度大[1-3]。 目前国内外针对铜冶炼污酸的处理方法主要有化学絮凝沉淀、石灰中和、硫化沉淀、膜过滤、吸附去除和离子交换等[4-6]。 其中硫化沉淀法工艺简单、处理效率高,应用较为广泛。 国内外学者对硫化沉淀法开展了大量研究工作[7-8],但对于二级硫化沉淀法中反应终点的控制研究较少。 本文针对湖南某铜冶炼企业污酸废水,以氧化还原电位(ORP)为硫化沉淀反应的控制点[9-10],研究硫化沉淀中的工艺控制条件,重点解决硫化沉淀过程中存在的铜资源回收率低、砷去除效果差的问题。

1 实 验

1.1 实验药剂

实验药剂主要有:Na2S·9H2O(上海统亚化工科技发展有限公司),NaHS·xH2O(唐山丰实化工有限公司),H3PO4(山东济宁宏伟化工有限公司),均为分析纯。

1.2 实验废水

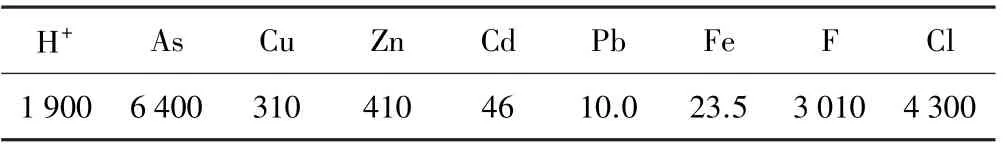

污酸废水取自湖南某铜冶炼企业,水样呈浅绿色,其主要成分见表1。

表1 污酸主要成分/(mg·L-1)

1.3 实验方法和装置

硫化沉淀装置见图1。 反应在密封塑料容器中进行,配置10%液态硫化剂(Na2S 或NaHS),由蠕动泵从储存容器中加入反应器中。 气体硫化剂(H2S)由Na2S-H3PO4体系反应生成,由蠕动泵控制气体产生速率,铂电极和Ag/AgCl 参比电极组成ORP 测试电极。

图1 污酸硫化沉淀反应装置

硫化反应在通风橱中进行,反应开始前,加入一定量污酸原液,插入ORP 电极并使电极没入溶液中,密封反应器,启动磁力搅拌装置,开启蠕动泵匀速加入硫化剂,监测反应系统ORP。 当ORP 达到预定数值时,取样或停止反应。 反应结束后,采用0.45 μm 滤膜进行固液分离,检测滤液中的Cu、As 含量。 得到的滤渣经110 ℃恒温干燥2 h,称重,检测渣中Cu、As 含量。

2 实验结果与讨论

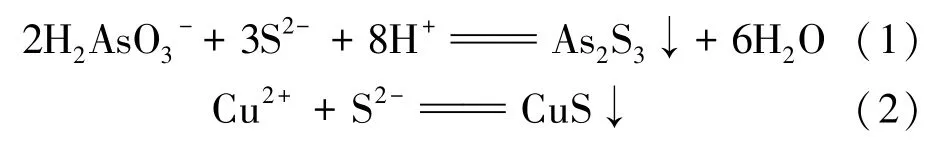

2.1 Cu、As 二级硫化分步沉淀理论

硫化沉淀的主要反应见式(1)~(2),在铜和砷初始浓度分别为300 mg/L 和6 000 mg/L 时,联合反应式(1)~(2)在PHREEQC 中求解(数据库LLNL.dat)[11],得出不同S2-浓度下的As、Cu 溶解分数如图2 所示。 从图2 可知,随着污酸中S2-的加入,Cu 的溶解性趋近0,而As 的溶解性则不断下降。 当S2-加入量为0.07 mol/L时,As 的溶解性趋近0。 因此,Cu 作为有价金属,可以通过优先选择性硫化沉淀法分离出来。

图2 污酸硫化沉淀的元素理论溶解分数

2.2 二级硫化沉淀反应中ORP 的控制

污酸体系中的ORP 表征了氧化性物质、还原性物质和电极形成的原电池电势强弱,可以反映氧化还原反应的进程[12]。

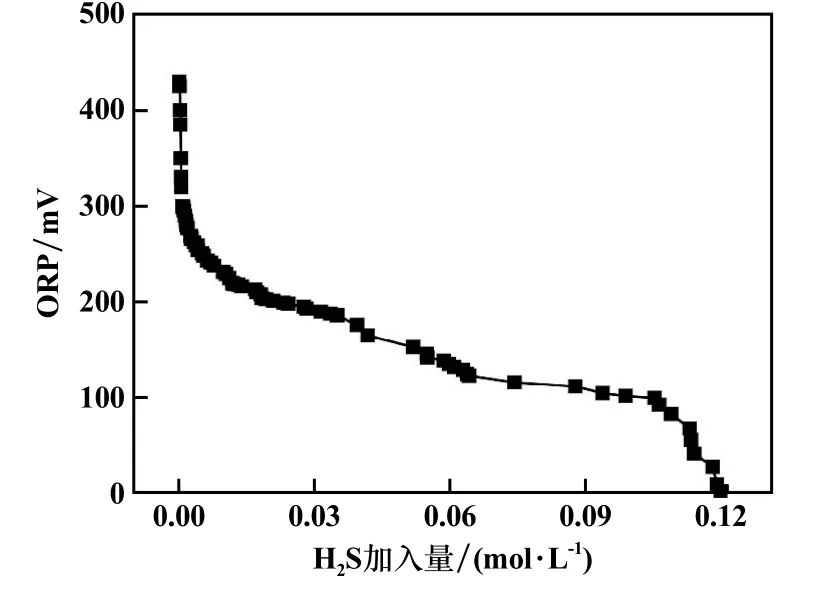

以H2S 为硫化剂,考察污酸体系ORP 随H2S 投加量的变化,结果见图3。 由图3 可知,随着H2S 加入,ORP 不断下降。 当H2S 投加量为0.01 mol/L 时,ORP 快速下降到245 mV 以下。 继续投加H2S,ORP缓慢下降。 当H2S 投加量为0.12 mol/L 时,ORP 快速下降到10 mV 以下。 说明二级硫化沉淀反应中ORP的变化存在拐点,可通过ORP 来控制反应终点。

图3 ORP 随H2S 投加量的变化

2.3 ORP 的影响

采用H2S 为硫化剂,考查不同ORP 条件下污酸中Cu、As 浓度变化,结果见图4。 从图4 可以看出,随着H2S 加入,Cu 浓度快速降低,当ORP 降低至245 mV时,Cu 浓度为0.491 mg/L,As 浓度为6.0 g/L。 继续加入H2S,ORP 降至10 mV 时,As 浓度为0.22 mg/L,Cu浓度为0.03 mg/L。 结果表明,二级硫化回收Cu 及除As 的ORP 控制条件为:一级ORP 为245 mV,二级ORP 为10 mV,此条件下可实现Cu 的优先沉淀回收和As 的深度处理。

图4 Cu 和As 浓度随ORP 的变化

2.4 硫化剂种类的影响

2.4.1 硫化沉淀后溶液组分对比

不同硫化剂硫化沉淀后的溶液组分见表2。 由表2 可知,采用Na2S 或NaHS 作硫化剂均给体系引入Na+并降低了酸度,而采用H2S 作硫化剂脱As、Cu 后不引入Na+,且对溶液酸度无明显影响,有利于后续回收酸。

表2 不同硫化剂硫化反应后的溶液组分

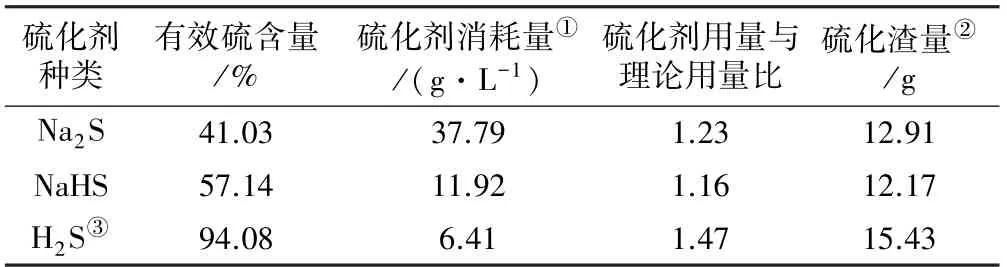

2.4.2 硫化剂消耗对比

分别采用Na2S、NaHS 和H2S 作硫化剂,控制反应终点ORP 为10 mV,硫化剂有效硫含量、消耗量和渣重量见表3。 由表3 可知,采用H2S 作硫化剂,在有效硫含量、硫化剂消耗量等方面均优于Na2S 和NaHS。

表3 硫化反应中不同硫化剂的消耗量和硫化渣量

2.5 铜、砷渣分析

采用H2S 作硫化剂,一级硫化ORP 为245 mV,得到铜渣;二级ORP 为10 mV,得到砷渣。 分别检测渣中Cu、As 含量,结果见表4。 结果表明,铜渣中Cu 含量达3.09%,可返回冶炼系统进行资源回收,Cu 回收率达97.29%;砷渣中As 含量为23.90%,As 脱除率为80.57%。

表4 铜、砷渣成分分析

3 结 论

1) 采用二级硫化沉淀法处理污酸废水,可以通过控制终点ORP 优先选择性硫化沉淀回收有价金属铜。

2) 以H2S 为硫化剂处理污酸,控制一级ORP 为245 mV、二级ORP 为10 mV,得到铜渣中Cu、As 含量分别为3.09%和15.90%,砷渣中Cu、As 含量分别为0.03%和23.90%,实现了铜、砷的分步沉淀。