高速铁路桥面防水层纤维混凝土配合比优化设计及施工工艺研究

(合安高铁股份有限公司,中国 合肥 230601)

0 前言

随着我国高速铁路建设的快速发展,我国已全面进入高速时代,截至2019年,中国高速铁路里程已突破3万km。我国高速铁路建设的一大特点是“以桥代路”,桥梁结构在线路中占比高,尽可能减少路基结构在线路中的比例,这样一方面有效提高线路的整体稳定性和水平精度,另一方面也减少对我国有限耕地的占用率。“以桥代路”的结构设计特点也是保证我国高速铁路具有高平顺性、高稳定性、高安全性的关键,同时,也更加凸显了桥梁结构的寿命对铁路安全运营起着至关重要的作用。

桥面防水层是高速铁路桥梁结构组成中直面环境作用的结构部位,其作用主要是防止外部雨水等侵入梁体,引起桥梁混凝土结构中钢筋锈蚀破坏而影响桥梁正常使用,从而保证桥梁结构的耐久性。桥面防水层从结构设计类型上可分为防水卷材+细石纤维混凝土结构和有机防水涂料结构两大类,其性能各有优缺点。通过对多条采用防水卷材+细石纤维混凝土结构形式的线路运营情况调研发现,部分线路的桥面防水保护层结构出现了不同程度的损伤,主要表现为细石纤维混凝土保护层结构过早出现开裂破坏和表层受冻粉化剥落等问题,也对列车安全运行造成很大隐患。因此,本文结合合安高铁建设实际需求,重点研究讨论了纤维混凝土配合比设计新理念和施工工艺对纤维混凝土性能的影响规律。

1 高速铁路桥面防水层结构形式

目前,我国高速铁路桥面防水层常用结构形式主要有两种:防水卷材+纤维混凝土保护层复合结构和有机防水涂料结构形式。

防水卷材+纤维混凝土保护层复合结构形式属于柔性防水+刚性防水复合结构,该结构保护层混凝土强度高,成品防水层受外界因素影响较小,耐久性好,成为高速铁路桥面防水结构采用的主要形式。但在实际运营中出现防水保护层纤维混凝土易开裂,表层容易受冻粉化和剥落的问题,通过大量实地调研和分析,发现防水保护层纤维混凝土产生易开裂等病害的主要原因是由于纤维混凝土配合比设计与材料选用不合理引起的混凝土收缩变形大,加上施工工艺的不匹配进一步加剧纤维的收缩开裂所致。因此,纤维混凝土质量好坏是决定桥面防水层结构整体使用寿命的关键。

有机防水涂料结构形式属于柔性防水结构,该结构形式具有施工便捷、整体性好的特点,但其施工质量易受施工环境因素(高温、雨水和冰冻)和界面处理效果的影响;同时,有机材料的抗冻性、抗紫外性和耐老化性不如混凝土,也是影响其使用推广的关键。杜存山等认为聚脲防水涂料受温度、施工条件和基面状况影响,在桥面喷涂施工后聚脲防水层容易出现龟裂、剥落甚至大面积掀起等病害;韩小平提到在部分高铁开通后,聚脲防水层均出现不同程度的病害,并且病害发展趋势较明显,严重处已影响列车运行安全。

2 桥面防水保护层纤维混凝土技术优化

2.1 试验概况

合安高铁全线采用CRTSⅢ型板式无砟轨道结构,桥面防水保护层采用防水卷材+纤维混凝土复合结构形式。本次试验选在合安高铁四标于桐城市刘庄村116#墩至118#墩,采用优化后桥面防水保护层纤维混凝土进行施工。

2.2 防水保护层纤维混凝土配合比优化

2.2.1 配合比优化

为降低传统防水保护层纤维混凝土的开裂敏感性,谢永江、谭盐宾等提出了采用“三低一高”技术理念来制备低开裂敏感性纤维混凝土,即低坍落度、低胶凝材料用量、低用水量和高含气量的技术思路。根据该技术思路,试验将桥面防水层纤维混凝土坍落度由设计的180mm±20mm优化为120mm±20mm,胶凝材料用量由常规的440kg/m优化为不超过400kg/m,用水量由 150kg/m优化为不超过145kg/m,含气量由设计的2%~4%优化为4%~6%,纤维混凝土初凝时间适当延长,控制在不小于14h。

2.2.2 原材料优化

水泥:为了降低混凝土开裂敏感性,水泥建议优先选用低开裂敏感性的低热硅酸盐水泥或普通硅酸盐水泥,不宜使用早强水泥。

粉煤灰:为了提高混凝土工作性能,粉煤灰宜选用烧失量低、需水量少、细度小品质稳定的Ⅰ级粉煤灰,掺量宜大于30%。

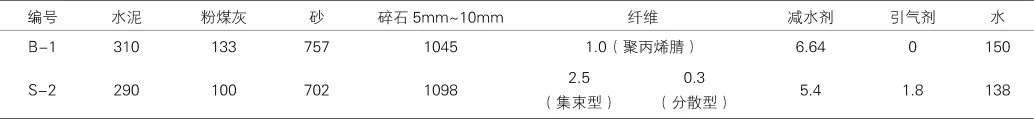

C40纤维混凝土配合比(kg/m3) 表1

C40纤维混凝土工作性能 表2

C40纤维混凝土力学性能和耐久性能 表3

细骨料:优化后的纤维混凝土胶凝材料用量低,砂率也较常规纤维混凝土小,为提高纤维混凝土和易性,细骨料宜选择级配良好、含泥低的河砂,细度模数宜控制在2.4~2.6之间。

粗骨料:同样,对于优化后的低坍落度、低胶凝材料用量纤维混凝土,粗骨料宜选择整形后,粒型良好、干净整洁、紧密空隙率不大于40%的5mm~10mm碎石。

减水剂:优化后的纤维混凝土坍落度小,为了保证混凝土的可施工性,减水剂宜选用保坍能力好、敏感性低的聚羧酸系减水剂,同时,掺入引气剂。

纤维:按标准规定,常规防水保护层纤维混凝土所用纤维为聚丙烯纤维网或聚丙烯腈纤维,但该两种纤维的掺入容易引起混凝土需水量的大幅增加,降低混凝土密实度,增大混凝土收缩变形,使得纤维的防裂作用大幅降低。因而,谢永江、谭盐宾等提出采用需水量低的高锆耐碱玻璃纤维代替传统有机纤维来制备纤维混凝土。试验采用了混杂型高锆耐碱玻璃纤维,即集束型+分散型高锆耐碱玻璃纤维代替聚丙烯腈纤维的方式。

2.3 优化后纤维混凝土性能

表1所示是试验配合比,混凝土设计强度等级为C40,编号B-1组为工程常用常规桥面防水保护层有机纤维混凝土配合比,S-2为按照优化思路设计的玻璃纤维混凝土配合比;表2为两组纤维混凝土工作性能,表3为两组纤维混凝土力学性能和耐久性能结果。

由表2和表3可知:优化后的纤维混凝土S-2较常规配合比B-1,初、终凝结时间均有所延长,其早期3d抗压强度发展明显低于B-1,这样有利于降低混凝土早期收缩应力增加,降低早期开裂敏感性。随着龄期的增长,S-2组纤维混凝土7d和28d抗压强度略低于B-1组,但56d抗压强度与其基本相当;S-2组纤维混凝土56d劈拉强度高于B-1组,也说明其抗裂性能得到提高。

3 桥面防水保护层纤维混凝土施工工艺优化

3.1 基层处理

桥面防水层施工前需对桥面基层进行处理,基层应做到不起砂、不起皮、无尖锐异、物及无凹凸不平等现象;若不符合上述要求时,则需进行打磨或凿毛处理,凿完后用水泥砂浆进行找平,整个梁面需整洁,确保无浮渣、浮灰、油污等杂物,若存在需人工用高压风枪及铁刷等对梁面进行清理。基层处理完毕后对梁面进行防水涂料和高聚物改性沥青材料等基层处理剂进行涂刷,涂刷前基层应干燥,待基层处理剂不粘手时方可铺设卷材。

3.2 卷材铺设

卷材在铺设过程中,通过喷灯烘烤基层上的处理剂和卷材底面的沥青层,卷材底面熔化以沥青接近流淌,呈黑亮为度,不得过分加热或烧穿卷材,将卷材底面沥青层融化后,向前滚铺,卷材铺贴应从一端开始,桥面纵、横向由低向高顺序进行。铺设过程中需保证卷材平整、卷材与基层间无异物,不能出现空鼓脱粘等不良现象。铺设至泄水孔位置时需对卷材裁剪,确保卷材与泄水管下口外壁密贴。卷材铺设完成后方可进行混凝土施工。

3.3 混凝土生产

纤维混凝土搅拌采用双卧轴强制搅拌机进行生产,每盘生产2m,搅拌时间不低于4min。考虑到长时间搅拌会造成集束型玻璃纤维断折,影响其防裂效果,因此通过试验,最终确定搅拌工艺采用“2+1”的搅拌方式,即分散型玻璃纤维可与骨料同时加入搅拌机,然后加入粉料、水以及外加剂,当搅拌至2min时,再投入集束型玻璃纤维,搅拌1min后出料。因为玻璃纤维掺量很少,为保证称量准确性,玻璃纤维投料采用人工称量后从搅拌机观察孔投入的方式。混凝土出机坍落度控制在100mm~120mm,含气量5%~6%。

3.4 混凝土运输

由于纤维混凝土坍落度比较小,因此对罐车的要求较高,罐车进料溜槽和卸料溜槽要求光滑、平坦,不得粘有混凝土硬块,以降低混凝土入罐和放料难度。罐车在装混凝土前需对内部罐体做润湿处理,用砂浆润湿最佳,润湿完成后把砂浆排空后再装入纤维混凝土;混凝土在运输过程中尽量不能对罐车卸料口或溜槽进行冲洗,防止冲洗水进入罐体,严禁在运输过程向罐体内加水。

3.5 混凝土施工

桥面防水层混凝土施工分为布料、摊铺、振捣和抹面四个步骤,具体施工工艺如下:

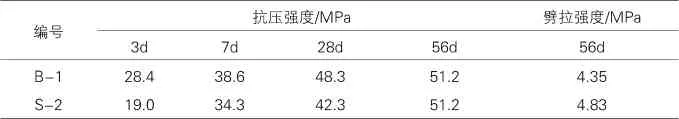

图1 多点均匀布料

①混凝土到达现场后,采用吊车吊挂料斗进行布料,禁止采用泵送方式,料斗布料过程中采用多点均匀布料方式,尽量减少振捣赶料;

②布料后立即进行摊铺分料,用铁锹铲料,采用反扣的方式进行摊铺,底座板位置摊铺厚度按弹线进行控制,挡水沿位置摊铺厚度与挡水沿平齐;

③摊铺均匀后,用自制的横梁式振捣器进行振捣,振捣器移动速度不宜过快,行走速度宜控制1.5m/min左右,既要保证振捣充分又不能出现过振泌浆现象;

图2 人工摊铺

图3 振捣

④振捣完成约3m左右立即进行第一次收面,用木抹子或带格子的塑料抹子抹平提浆,自中间往两边收面,保证横坡;然后紧接着进行第二次、第三次收面,二、三次收面用铁抹子把防水层表面浆体抹平,防水层表面整体不露石即可。若天气比较干燥、气温比较高、风比较大,两次收面可缩减为一次,并在线间梁边、梁缝对应处以及相应部位(每2m一道)设置引导缝;若天气比较干燥或气温比较高或风比较大,需立即进行最后一次收面,最后一次收面为精细抹面,其目的是修补防水层表面的砂眼、蜂窝麻面、气泡集聚的缺陷,保证成品的外观质量,若现场气温不高,气候比较湿润,最后一次抹面可滞后于第三次5min~10min。

图4 三次收面

3.6 混凝土养护

最后一次收面完成后约0.5h~2h,用塑料薄膜进行覆盖,然后用喷雾器洒水于塑料薄膜上,洒水厚度控制在1mm,洒水目的是防止薄膜被风吹起。待混凝土完全硬化后再用土工布完全硬化并浇水养护至28d。

3.7 实际效果

图5所示为采用B-1组传统纤维混凝土和优化后S-2组纤维混凝土浇筑的桥面防水保护层混凝土硬化效果。可以看出,优化后的纤维混凝土在浇筑1个月后基本未见可见裂纹图5(b),而传统混凝土则在1个月左右出现明显的横向裂缝,如图5(a)所示。

图5 桥面防水层保护层纤维混凝土

4 结语

通过对高速铁路桥面防水保护层纤维混凝土原材料选择、配合比设计的优化,同时采用与低坍落度纤维混凝土相匹配的施工工艺,能有效改善传统纤维混凝土抗裂工作性差、防裂效果差的问题,且通过试验段的实测效果,证明了相关技术措施的有效性。