耐张线夹本体环形自动焊接研究

黄海俊 姚贵娇

(中国能源建设集团南京线路器材有限公司,江苏南京210037)

0 引言

压缩型耐张线夹一般由钢锚和铝(铝合金)管组成,用施加外压力的方法分别使线夹钢锚的钢管与导线的钢芯及线夹的铝管与导线的铝股压接锚固,使线夹与导线结合成为一个整体。压缩型耐张线夹主要用于紧固导线的终端,将导线连接至耐张绝缘子串上,承受导线的张力和承载导线的电流,满足特定的机械和电气性能要求。耐张线夹本体一般由铝管与引流板焊接而成,管径较小的也可折弯压扁制成。我公司耐张线夹本体焊接一直由人工氩弧焊完成,焊接质量受工人焊接技术影响较大,焊接速度较慢,每人每小时焊接30根(耐张线夹NY-630/45.1)左右,焊接环境对工人身体影响较大。为了解决以上问题,我公司决定研发耐张线夹本体环形自动焊接设备,实现耐张线夹本体焊接自动化,改善工人工作环境,提高工作效率。

1 设计基本条件

耐张线夹本体铝管和引流板材料为1050A或6063,所以耐张线夹本体环形自动焊接设备采用MIG焊接工艺。MIG焊通常被定义为丝状电极的金属极电弧焊,在焊接过程中,需用稀有气体覆盖焊接区域,避免熔化金属的氧化。焊接电弧的起弧过程为焊丝接触导电嘴获得电压,和设备地线构成焊接回流,使电弧能够在焊丝端部和工件之间燃烧,焊接保护气体通过喷嘴流出,覆盖焊接区域,形成焊接冶金过程。

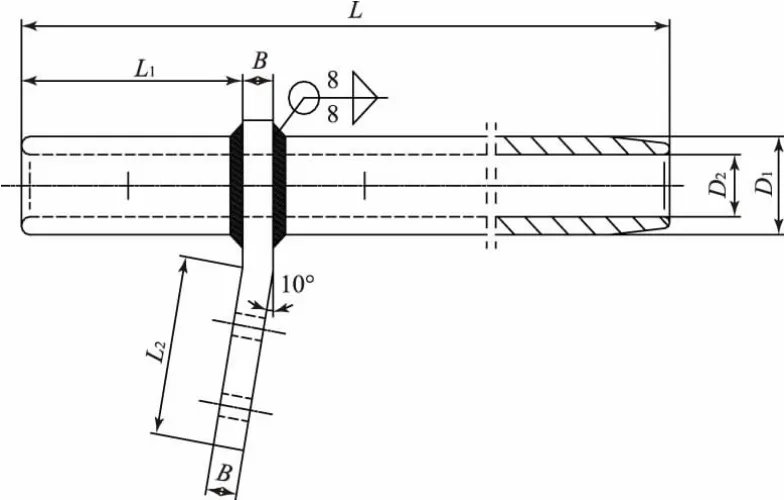

为了确定耐张线夹本体环形自动焊接设备的焊接形式及设备大小,笔者查阅了大量现有耐张线夹本体设计图。由于篇幅有限,表1及图1、图2、图3仅列出了耐张线夹本体典型产品的主要焊接形式及参数。

表1 耐张线夹本体焊接参数表 单位:mm

通过对以上耐张线夹本体焊接形式和相关参数统计分析,耐张线夹本体环形自动焊接设备设计要求适用于焊接耐张线夹铝管外径为40~100 mm,长度为400~1 000 mm的耐张线夹。

图1 NY-300/40YA及NY-1250/100A引流板形式

图2 NY-630/45A(330)引流板形式

图3 NY-1600K引流板形式

2 设备设计改进

2.1 旧设备存在的问题

我公司在2009年设计引进一台耐张线夹本体环形焊设备(图4),该设备由于种种原因一直没能正常使用,经过多次的调试发现该设备在设计方面有先天缺陷,在操作过程中易出现定位跑偏的现象,导致焊缝位置出现问题。原耐张线夹本体环形焊设备焊接步骤较多,先由夹紧工装固定引流板与耐张线夹本体,焊接专机自动焊接一面,再由人工翻转焊接另一面,用时较长。固定焊枪及耐张本体的机构不稳固,重复定位不准确,设备的相关部件在操作过程中出现移位导致焊接质量不稳定。耐张线夹本体焊接存在发黑、虚焊等质量问题。

图4 旧设备布局图

2.2 新设备的改进设计

新型耐张线夹本体环形焊设备(图5)由原先竖直装夹改为水平L型布置,双枪MIG焊同时焊接。

图5 新设备布局图

该设备主要由自动化焊接电源模组、旋转模组、自动横移模组、尾座固定模组、人机控制箱等机构组成。耐张线夹环形自动焊接专机搭载麦格米特全数字IGBT逆变MIG多功能ArtsenⅡPM500A(两台)自动化焊接电源。旋转模组旋转机构精度高,能确保被焊产品在自动焊接时的同轴度。由于耐张线夹的铝管直径大小不一,焊接位置不固定,因此设计了搭载焊枪的自动横移模组。该模组能支撑焊接专机焊枪双枪既能同时上下左右调节,又能单个上下左右调节,确保焊枪的焊接位置符合图纸要求。考虑到耐张线夹的铝管长度不一,设计了尾座固定模组。该模组能前后移动机械固定,配以尾部气动顶针,能自由移动以固定不同长度的耐张线夹本体。人机控制箱控制系统为三菱+7寸彩色人机交互界面。人机交互界面简单明了,易于学习和操作,自动焊接控制系统设置了多种类型产品的试教和数据存储功能,能记忆已编好的程序并可重复调用。

2.3 设备使用

按位置摆放好耐张线夹本体和引流板,尾座固定模组顶住耐张线夹本体。按下启动按钮,设备通过气动夹紧装置在规定位置夹紧耐张线夹本体和引流板。两侧焊枪下降到合适位置同时自动焊接,气动夹紧装置夹紧耐张线夹本体和引流板,同时旋转一定的角度,这时焊接铝管与引流板已经连接在一起,气动夹紧装置松开耐张线夹本体,回到起始点位置,准备下个动作。伺服电机继续旋转,直到焊接完成。焊枪回到起始位置,准备下一个动作。工人取下产品,再放上新的,设备重复起始动作。

3 焊接产品试验

3.1 压缩型耐张线夹电气性能要求

(1)压缩型耐张线夹与导线接续处两端点之间的电阻应不大于同等长度导线电阻。

(2)压缩型耐张线夹与导线接续处的温升应不大于被接续导线温升。

(3)压缩型耐张线夹载流量应不小于被接续导线载流量。

3.2 试验

为了检验设备所焊接产品是否符合耐张线夹本体相关焊接质量要求,焊接了耐张线夹NY-630/45A(330)产品,委托南京电力金具设计研究院有限公司做了直流电阻试验和温升试验。试验证明,采用耐张线夹本体环形焊接设备MIG焊接工艺焊接耐张线夹本体,其直流电阻低于等长导线直流电阻;试件的温升值低于导线的温升值,符合《电力金具通用技术条件》(GB/T 2314—2008)和《电力金具试验方法 第3部分:热循环试验》(GB/T 2317.3—2008)的要求。

4 结语

耐张线夹本体原有焊接工艺人工氩弧焊焊件焊前需用烘箱缓慢升温预热,预热温度应根据焊件的厚度、大小,在100~300 ℃选择,焊接时工人焊完一面再焊另一面。而应用耐张线夹本体环形焊接设备MIG焊接工艺焊接耐张线夹本体,无须预热直接焊接,且两面一次焊接成型,能节约能源和时间,减轻工人劳动强度。焊接过程在密封的设备箱体内,加装了环保设备,减少了弧光、粉尘对工人的伤害。