弹丸侵彻混凝土靶面的数值模拟与分析

陈冬波 曾 炘

(1.南京模拟技术研究所,江苏南京210016;2.联勤保障部队第四采购服务站,辽宁沈阳110026)

0 引言

目前的检靶技术,主要针对平面靶板的命中检靶,对于工事类混凝土立体设施的命中检靶研究较少,较为成熟的导电报靶和激波报靶方式均适用于平面及小目标报靶,对于立体工事类目标的报靶均不适用。工事类目标的检靶比较可靠的方法是检测弹丸命中过程中的冲击过载变化范围及持续时间范围,故本文利用有限元分析手段,提供了一种弹丸命中水泥工事的数值分析方法,为工事类目标的检靶技术研究提供一定的理论数据支撑。

1 分析方法与流程

该分析为一个典型的显式动力学分析,目前,使用较为广泛的显式动力学分析软件为ANSYS软件中的LS-DYDA模块,本分析拟采用该分析软件进行分析。

采用ANSYS软件中的LS-DYDA模块进行显式动力学分析,需完成前处理、求解计算、后处理三个步骤。

(1)前处理即运用ANSYS软件构建有限元分析模型,根据计算的精确度要求定义单元类型并划分网格、定义材料参数,施加边界固定约束及法面约束等约束,对动力部件施加动力源,如初速度、接触算法等参数。

(2)求解计算在前处理完成后进行,需选择计算方法等参数。本分析采用Lagrange方法分析计算,求解计算时网格致密度不同,其计算时间也不同,故实际操作中,往往将受力分析主要部分网格划分得致密些,将次要部分网格划分得稀疏些,这样既可保证计算精确度,又能保证计算时间不至于太长。

(3)后处理阶段需等待求解计算完成后进行,可根据分析需要在软件中选择所需图表、曲线等数据,如速度曲线、加速度曲线、位移曲线等数据。

以上为该分析的主要分析步骤,详细流程如图1所示。

2 构建数值分析模型

在仿真与分析前先进行数值模型构建,该模型构建与分析采用ANSYS有限元分析软件。由于侵彻角度在实际情况下无法预见,本文主要分析侵彻过程中过载特性的量级范围,此处只考虑垂直侵彻情况,故该分析可转化为轴对称分析。为减少分析过程中的计算时间,模型可按实际模型的1/4进行建模,建模后分别在模型边界面及对称面上施加固定约束和法面约束。

图1 分析流程图

建立靶面模型:混凝土靶板尺寸100 cm×100 cm×100 cm,泊松比μ=0.18,密度ρ=2.24×10-3kg/cm3,屈服应力σ=1.0×108Pa,弹性模量E=2.06×1010Pa。

靶面模型如图2所示,由于靶面尺寸远大于弹丸,故将与弹丸接触的潜在区域网格划分得致密一些,其余区域网格划分得相对稀疏,以节约计算时间。

图2 混凝土靶面模型

建立弹丸模型:弹丸口径122 mm,长度80 cm,泊松比μ=0.3,密度ρ=7.76×10-3kg/cm3,屈服应力σ=1.62×109Pa,切线模量τ=2.435×109Pa,弹性模量E=2.07×1011Pa。

弹丸模型如图3所示[1-4]。

3 求解及结果分析

以上模型构建完成后,需设置计算参数,如初速度、起点及计算时间等,并对靶面和弹丸的边界施加固定约束,对对称面施加法面约束。

图3 弹丸模型

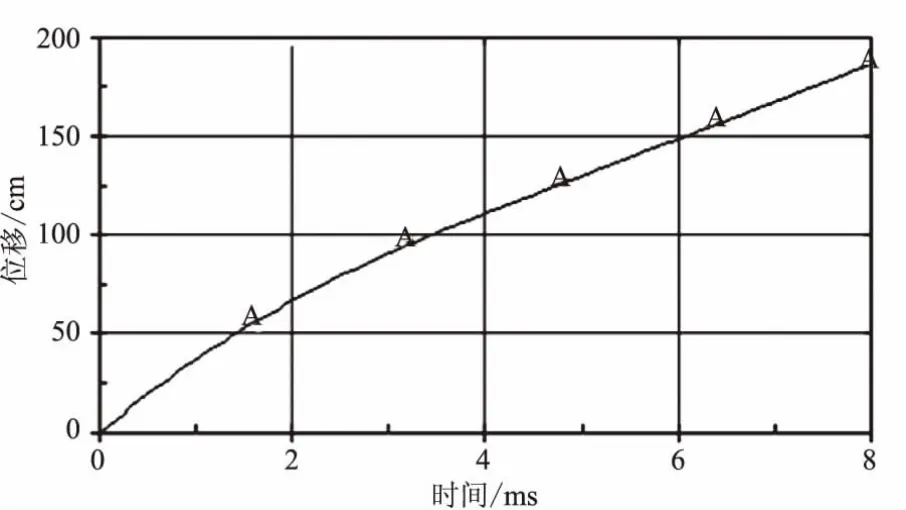

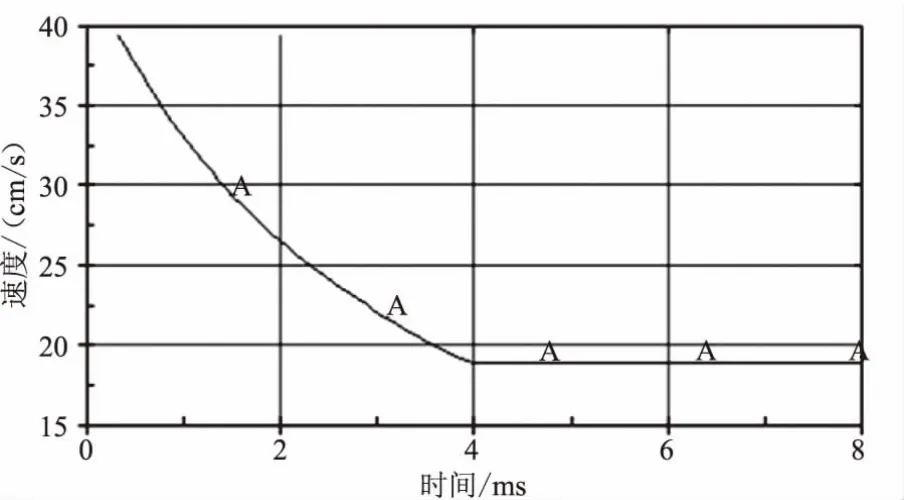

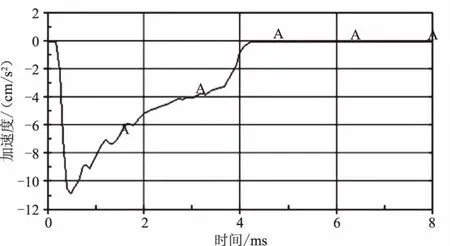

侵彻初始参数设置,弹丸到混凝土靶面初始距离为10 cm,弹丸初速度设置为400 m/s。设置参数后开始计算仿真,计算完成后,在软件处理器中可查看到弹丸侵彻的过载曲线及侵彻过程模拟动画,侵彻过程状态图如图4所示,侵彻位移、速度及加速度曲线分别如图5、图6、图7所示。

图4 侵彻过程状态图

图5 侵彻位移历程曲线

图6 侵彻速度历程曲线

图7 侵彻加速度历程曲线

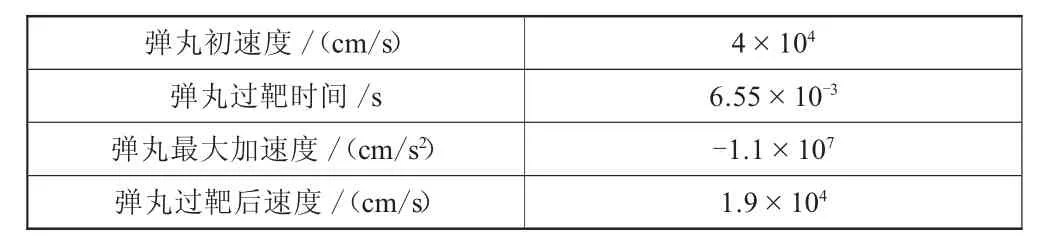

根据以上仿真计算结果分析,可得出弹丸侵彻过程最大加速度值、弹丸过靶后速度值、弹丸过靶时间等数据,如表1所示。

表1 侵彻过载数据

以上数值为根据仿真分析结果得出的分析数据,据此可延伸计算出弹丸侵彻靶面过程中一定时间内的动能及能量损失变化。

4 结语

本文主要采用ANSYS软件中的LS-DYNA模块对弹丸侵彻混凝土靶面进行了数值模拟与分析,得到了弹丸侵彻混凝土靶面的过载特性数据。根据过载特性数据分析,弹丸在侵彻混凝土过程中会有较大的加速度及速度变化,可延伸计算出弹丸侵彻靶面前后一定时间内的动量变化与能量损失,通过先进传感技术可检测到该侵彻过程中靶面的振动能量与强度级别,从而分析出弹丸是否着靶。

将该结果数据作为检靶技术研究的理论依据,可减少检靶技术研究过程中的实弹试验次数,缩短研究周期,降低产品研制成本,且本文分析方法也可为类似研究提供参考。