分段注水技术在综掘工作面粉尘防治中的应用

王振宇

(山西汾西矿业南关煤业有限责任公司,山西 灵石 031304)

综掘巷道施工时会产生大量的粉尘。掘进迎头高浓度粉尘不仅会造成煤尘爆炸、矽肺病问题,也会影响作业人员视野、制约掘进效率。因此,如何降低综掘工作面粉尘浓度是现阶段矿井巷道掘进中面临的现实问题[1-3]。目前,综掘工作面粉尘防治技术包括有高压喷雾、长压短抽以及泡沫降尘等。但上述措施集中在综掘机割煤破岩阶段,不能降低粉尘产生量[4-5]。粉尘产生量与煤层含水率有直接关系。为了降低综掘机截割时产生的煤尘量,可对煤层进行浸润,使煤体破碎时由原有脆性变形转变成塑形变形,从根本上降低粉尘产生量。因此,南关矿在2607综掘工作面采取分段式注水降尘技术。

1 工程概况

2607综掘工作面沿着6号煤层底板掘进,煤厚2.5 m,倾角12°,测定的煤层含水率为0.52%,煤层原始瓦斯含量为6.65 m3/t,坚固性系数(f值)为0.38,中下部煤层相对较为松软。6号煤层顶板为坚硬的砂岩,底板为松软泥岩、黏土岩。

巷道采用悬臂式掘进机一次性成巷,断面为梯形(上、下宽分别为3 600 mm、3 800 mm,高为2 600 mm),采用金属架棚对围岩进行控制。巷道采用2台局部通风机(一主一备,型号为FBDNO.5.6/2×15 kW)为掘进迎头供风,风量为390 m3/min,风筒直径600 mm。

掘进工作面防尘主要采用综掘机机载内、外喷雾装置,以及掘进工作面临时设置的一道手动控制净化水幕。但是由于井下防尘用水杂质含量多、井下环境恶劣,综掘机内外喷雾时常堵塞,综掘工作面粉尘浓度最高可到1 503 mg/m3。

2 综掘工作面防尘技术

2607综掘工作面粉尘主要来源于截割头破煤、岩,同时开采的6号煤层瓦斯涌出量大,采用长压短抽降尘方式存在一定的安全风险。煤层底板为软弱泥岩、黏土岩,遇水容易变形,机载喷雾装置用水量不宜过大。因此,综掘工作面采取的粉尘防治措施为:①采用分段注水技术提高原煤含水率,从而降低破煤时粉尘产生量;②采用用水量小的泡沫除尘技术降低截割头破煤后粉尘溢出量;③采用净化水幕进一步降低回风流中粉尘浓度;④强化对作业人员个体防护。

2.1 分段式注水技术

(1)技术原理

分段式注水技术是在普通单级注水技术上发展而来。根据掘进工作面前方矿压分布情况,采用多级封孔方式进行分段注水[6]。具体掘进迎头矿压分布见图1。在掘进迎头前方卸压带、应力集中带以及原岩应力带(下文简称“三压带”)分段注水,通过分段式封孔器完成分段注水。

图1 掘进迎头矿压分布

在掘进迎头布置的注水钻孔内,分段式封孔器位于迎头前方“三压带”影响范围内,钻孔注水后,应力集中带向煤体深部转移,钻孔注水段位于应力集中带附近,使得“三压带”范围内煤体得以充分浸润。

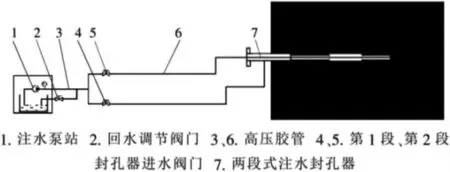

(2)注水系统构成

图2 分段注水系统结构

具体采用的分段注水系统结构见图2,施工时先将封孔器置于已完成钻进的钻孔内,随后注水泵站将高压水通过高压软管与分段式封孔器进水口连接,通过控制进水阀门实现孔内分段封孔、注水。注水泵型号为BPW80/16、额定压力、流量分别为16 MPa、80 L/min。

考虑到2607综掘面巷道断面、掘进速度、注水时间等生产条件,采用的封孔器型号为FSFZ-38/16。该封孔器可实现回收利用,可实现两段式封孔注水,额定工作压力达到16 MPa,具体结构见图3。

图3 FSFZ-38/16分段式封孔器结构

(3)注水参数

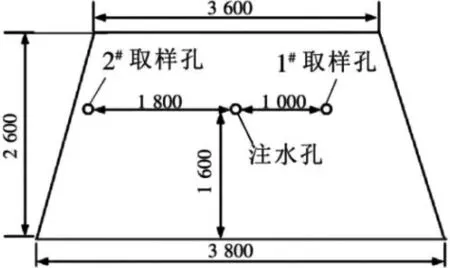

①2607综掘面巷道断面较小,同时6号煤层上部较为坚硬、下部松软,在巷道迎头煤壁中部布置深度10 m分段注水钻孔,与巷道底板、顶板间距分别为1 600 mm、1 000 mm。

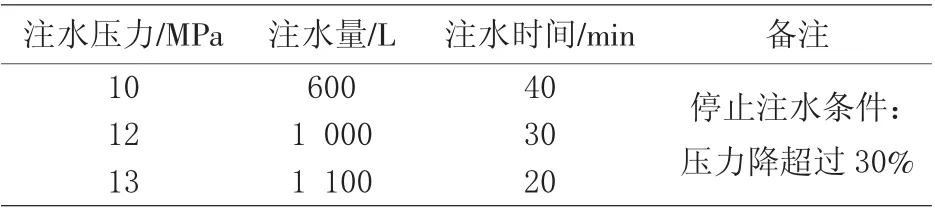

②为了确定合理注水压力,分别对10 MPa、12 MPa、13 MPa三种注水压力下的注水量、注水时间进行现场测试。注水期间,当迎头煤壁出现渗水或者注水压力降低幅度超过30%时立刻停止注水。具体三种注水压力时的注水量、注水时间统计结果见表1。

表1 三种注水压力时的注水流量、时间统计结果

掘进工作面分段注水孔的注水流量与注水压力呈正相关,注水压力越大,注水量越多;反之注水时间与注水压力呈负相关,注水压力越大需要的注水时间越短。随着注水压力增加,注水量增加幅度有所降低,当注水压力由10 MPa增加至12 MPa时注水量增加400 L; 注水压力由12 MPa增加至13 MPa时注水量仅增加100 L。综合考虑注水时间、注水量,最终选用12 MPa注水压力。

③煤体水分变化情况

图4 注水孔、取样孔布置位置

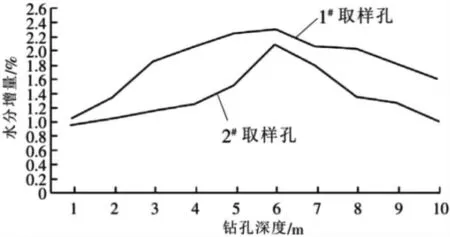

在注水孔两侧相距1 000 mm、1 800 mm位置分别布置10 m深取样钻孔,布孔位置见图4。注水前后分别在注水孔、取样孔内提取单位长度煤屑测定煤屑水分,具体两个取样孔不同深度时的煤屑水分变化情况见图5。

图5 取样孔不同深度时的煤屑水分变化情况

从图中看出,与注水钻孔相距1 000 mm、1 800 mm的取样孔内煤屑水分增量均超过1%,一般认为煤体水分增加超过1%时才可有效降低粉尘产生量。因此在2607综掘工作面布置一个注水孔即可满足降尘需要。

(4)分段注水效果考察

采用滤膜采样称重方法对注水前后综掘司机位置、综掘机后方5 m位置处全尘、呼吸性粉尘变化情况进行测定,具体测定结果见表2。

表2 分段注水前后粉尘浓度测定结果

从表中看出,通过对综掘工作面煤体采用分段注水方式后,综掘司机位置全尘、呼吸性粉尘浓度降低率分别为67%、68.4%;空气含尘浓度分别降低至672.1 mg/m3、231.3 mg/m3; 综掘机后方5 m位置处全尘、呼吸性粉尘降浓度低率分别为58.8%、60.3%; 空气含尘浓度分别降低至478.2 mg/m3、165.3 mg/m3。综掘工作面采用分段注水后,掘进面产尘量降低明显,呼吸性粉尘降低率较全尘更高。

2.2 泡沫除尘

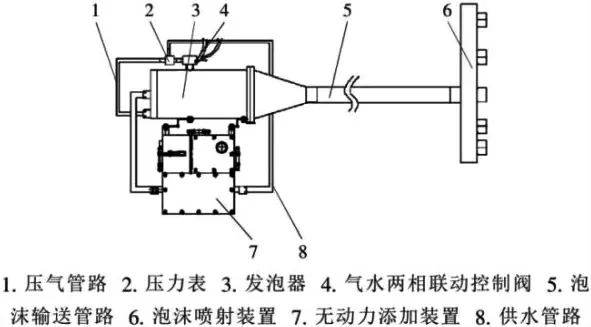

泡沫除尘用水量仅为普通喷雾除尘的20%~35%,可起到更好的降尘效果,也更适用于2607综掘面巷道底板松软的岩性条件。具体采用的机载泡沫除尘系统结构见图6。现场应用时将泡沫自动添加装置置于综掘机二运转载位置,随综掘机前移,泡沫喷射装置布置在综掘机截割部。

图6 机载泡沫除尘系统结构

具体系统参数为:工作水压1.5 MPa、工作气压0.4 MPa、耗水量25 L/min、发泡剂添加率3%、发泡倍数为70。

3 应用效果分析

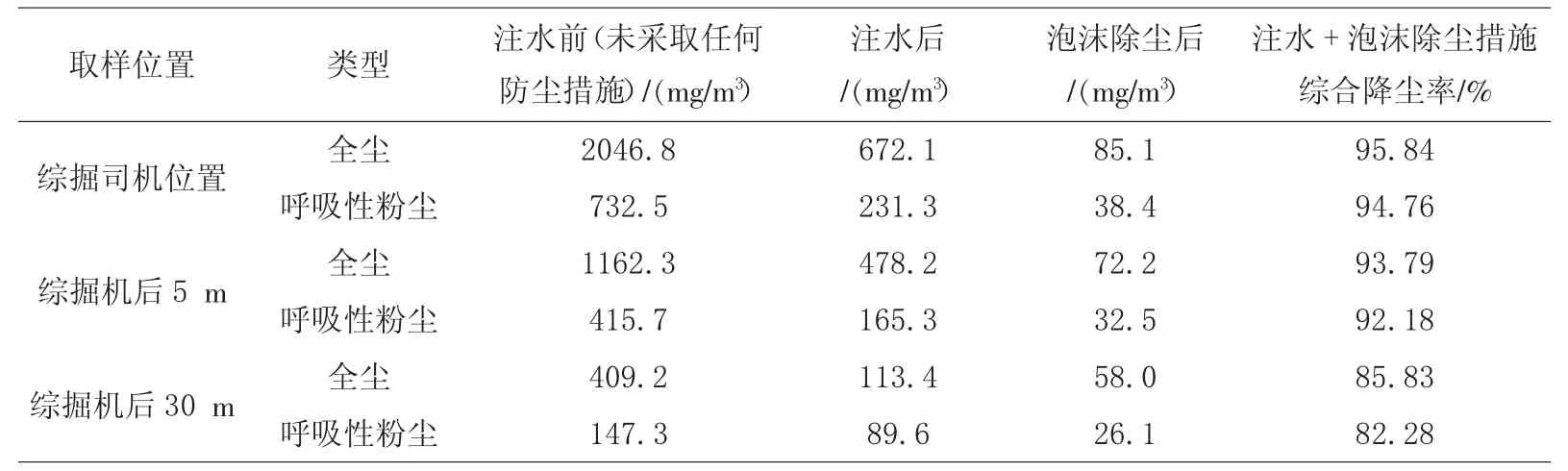

在2607综掘工作面迎头采用分段注水浸润煤体后,可大幅度降低掘进期间粉尘产生量。在此基础上再采用机载泡沫除尘、自动净化水幕进行降尘。为了分析综掘工作面粉尘防治效果,采用AFZ-2粉尘采样仪对综掘工作面粉尘浓度进行持续测定,具体测定结果见表3。

表3 粉尘治理前后浓度测定结果

在掘进工作面采用分段注水、泡沫降尘技术后,掘进工作面全尘浓度介于72~85.1 mg/m3、呼吸性粉尘浓度介于32.5~38.4 mg/m3,除尘效率均在90%以上,取得显著粉尘防治效果。

4 结语

1)6号煤层本身含水率较低,加之瓦斯抽采进一步降低了煤层含水率; 同时巷道底板为软弱泥岩、黏土岩,采用的喷雾用水量不宜过大,由此造成巷道掘进过程中粉尘产生量大。在掘进迎头采用分段注水方式,可显著增加煤层中含水率,从根本上降底粉尘产生量;采用机载泡沫除尘系统可进一步降低掘进迎头以及巷道内的粉尘浓度。

2)在掘进迎头采用分段注水方式,短时间内即可增加煤层含水率。在2607综掘工作面迎头采用1个注水孔即可实现对掘进范围内煤层有效注水。注水后,煤体内含水率增加值均超过1%;综掘机截割时全尘、呼吸性粉尘产生量降低幅度介于58.8%~67.0%、60.3%~68.4%,降尘效果较好。

3)在分段注水基础上,采用机载泡沫除尘装置代替原有的喷雾除尘,应用后综掘司机位置全尘、呼吸性粉尘浓度分别降低至85.1 mg/m3、38.4 mg/m3;综掘机后方5 m范围位置全尘、呼吸性粉尘浓度分别降低至72.2 mg/m3、32.5 mg/m3,作业面环境质量得以明显改善。