超声滚压装置设计及试验研究

刘治华,张天增,张银霞,戴骐隆

(郑州大学机械工程学院,河南 郑州 450001)

1 引言

机械零件的加工尺寸和结构形状通过一般的机械加工、热处理比较容易实现,但在加工质量上会有比较大的差别[1]。而在超声技术日渐成熟的时代,把超声振动应用到表层强化技术上,已经是表面强化技术发展的新方向[2]。

传统的滚压容易出现变质层和材料分离的情况,而超声滚压加工则通过细化和均匀表面金相组织来实现强化的效果,有效的避免了传统滚压加工在这方面的缺陷,是一种提高有色金属零件表面机械性能的经济有效的工艺方法[3]。目前在航空航天、汽车、造船等领域得到广泛应用[4]。

到目前为止,国内外技术人员对超声滚压进行了一定的研究:文献[5]通过对材料AA6061-T6 进行超声滚压加工,显著地提高了材料的表面硬度、降低了表面粗糙度,获得了较好的表面质量。文献[6]通过超声滚压技术处理AISI304 不锈钢得出,合理的静压力可以显著提高表面质量(降低粗糙度、提高硬度,残余应力层深化)。

在机械工业中,由于18CrNiMo7-6 齿轮钢良好的力学性能和加工性能,开始广泛应用到齿轮中,然而对18CrNiMo7-6 齿轮钢进行超声滚压加工的研究未见报道,且18CrNiMo7-6 齿轮钢材料的硬度较高。为此,设计超声滚压装置,利用该装置对18CrNiMo7-6 齿轮钢进行超声滚压加工试验,研究超声滚压加工对该材料表面性能的影响。

2 超声滚压装置

2.1 超声滚压装置结构设计

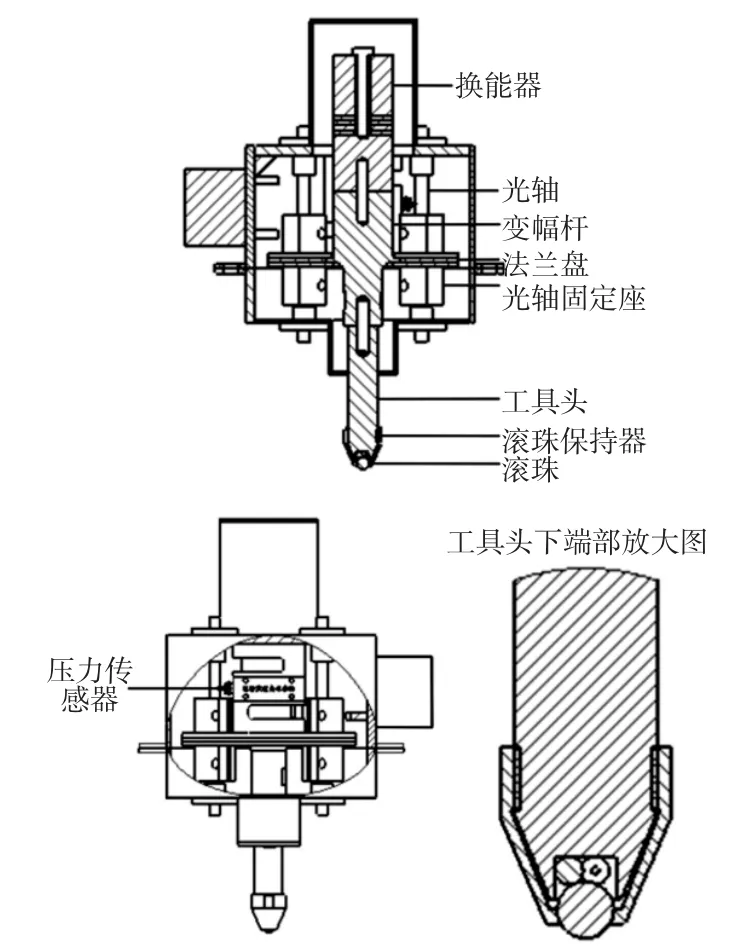

超声滚压装置主要由超声波发生器、换能器、变幅杆、工具头等四部分组成,其中换能器与变幅杆、变幅杆与工具头分别通过连接螺栓连接到一起。装置的工具头下端部加工有一定深度的圆形盲孔,圆形盲孔底部均匀的布置3 个4mm 的硬质合金球,1个8mm 的硬质合金球被3 个4mm 的硬质合金球平衡支撑,8mm滚珠被滚珠保持器固定住并直接作用于试样表面,这样的结构能够保证8mm 的硬质合金球在工作时自由的旋转,避免硬质合金球因磨损严重,影响加工质量。

设计中保持变幅杆法兰处的振幅为零,固定此处可以使该装置更有效率的工作。在装置的固定上,采用三个法兰盘来夹持装置变幅杆处法兰,通过四个光轴固定在前后壳体上支撑整个装置。静压力的测量通过压力传感器来实现,传感器一端固定在三个法兰盘上,另一端固定在壳体上,当装置正常工作时,压力传感器可以准确的测量出压力的大小。

图1 超声滚压装置结构图Fig.1 Structure Diagram of Ultrasonic Rolling Device

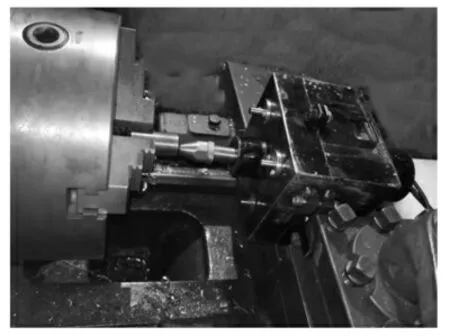

超声滚压装置的示意图和实物图,如图2、图3 所示。

图2 超声波滚压装置三维图Fig.2 Three Dimensional Diagram of Ultrasonic Rolling Device

图3 超声滚压装置实物图Fig.3 Structure of Ultrasonic Rolling Device

2.2 装置的仿真分析

超声滚压装置的整体结构如前所述,但在结构设计过程中,如果装置各部分结构设计及尺寸选择不当,会造成超声滚压装置不能振动,以致于不能正常工作。为了确定装置各部分的合理结构及尺寸对装置性能的影响,利用ANSYS Workbench 对装置进行模态分析和谐响应分析来验证装置是否满足设计要求。

2.2.1 换能器和变幅杆单元模态分析

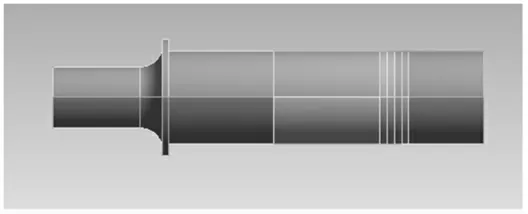

通过模态分析,确定装置的固有频率和振型。对装配到一起的换能器和变幅杆单元进行模态分析,由于实际使用中是通过固定变幅杆处的法兰,从而实现对超声滚压装置进行固定的,因此分析中将变幅杆法兰处设置为固定约束。其中,压电陶瓷材料为PZT-8,换能器其它部分材料为铝合金,变幅杆材料也为铝合金。仿真时设置求解阶数为5 阶,频率查找范围设置为(22~29)kHz,换能器和变幅杆单元的仿真模型图和经Workbench 求解后的纵振模态分析图,如图4、图5 所示。

图4 换能器和变幅杆单元的仿真模型Fig.4 Simulation Model of Transducer and Booster Element

图5 模态分析图Fig.5 Modal Analysis Diagram

在仿真分析中,只有第4 阶模态处于纵振,其频率为28543 Hz,超声波发生器发出的频率为28000Hz,其与实际频率(28000Hz)的误差为1.94%,此微量误差则可通过超声波发生器自身的调谐装置进行微调,保证超声系统达到最佳共振状态[9]。

2.2.2 超声滚压装置整体模态分析

工具头材料选用45 钢,滚珠材料选用YG6 硬质合金,换能器和变幅杆单元材料如上所述。为了研究装置的整体性能,设置频率查找范围为(10000~30000)Hz,求解出 14 阶模态。

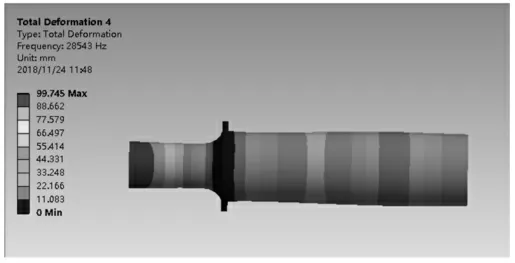

超声滚压装置整体仿真模型,如图6 所示。经workbench 求解后,其中频率28670Hz 符合该装置的设计要求,其模态分析图,如图7 所示。

图6 超声滚压装置整体仿真模型Fig.6 Overall Simulation Model of Ultrasonic Rolling Device

图7 超声滚压装置的模态分析图Fig.7 Modal Analysis of the Ultrasonic Rolling Device

从图中可以看出,这阶模态处于纵振,工具头前段的变形量最大,变幅杆的法兰处的变形量为0,超声波发生器发出的频率为28000Hz,其与实际频率的误差为2.4%,符合设计要求[9]。

2.2.3 超声滚压装置的谐响应分析

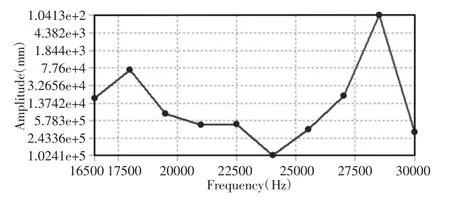

前述对装置进行了模态分析,确定了装置的振型和固有频率。而谐响应分析是分析结构在不用频率和幅值的简谐载荷作用下的响应[7]。其中在电极片上施加的电压是谐响应分析时的载荷[8],这里施加的电压为1000V。谐响应分析曲线图,如图8 所示。

图8 超声滚压装置的谐响应分析曲线图Fig.8 Harmonic Response Analysis Curve of the Ultrasonic Rolling Device

在激励电压1000V 的条件下,从谐响应分析曲线图中看以看出,固有频率为28670Hz 时,最大变形量约为10μm,符合设计和使用要求。

3 试验研究

3.1 试验材料

以经过锻压,未进行热处理的18CrNiMo7-6 齿轮钢为试验材料,超声滚压加工前试样的表面粗糙度为3.003μm,表面硬度为360.9HV,其化学成分,如表1 所示。

表1 18CrNiMo7-6 齿轮钢的化学成分(Wt%)Tab.1 Chemical Composition of 18CrNiMo7-6 Gear Steel(Wt%)

3.2 试验设备和方法

利用NPFLEX 型三维表面形貌测量系统测量试样的表面粗糙度Ra。采用HV-1000 型显微硬度计测量试样的显微硬度。VHX-2000E 型超景深三维显微系统拍摄试样的表面二维形貌。加拿大Proto 高速大功率X 射线残余应力分析仪测量残余应力。采用电化学腐蚀的方法对试样进行逐步剥层,从而进行残余应力及显微硬度沿层深方向的测量,剥层的深度通过千分尺测量。

3.3 结果与分析

3.3.1 表面形貌和表面粗糙度

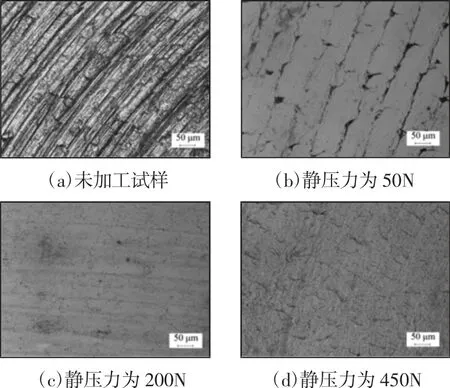

试验中,选用主轴转速320r/min,进给量0.15mm/r,振幅6μm,滚压次数为 3 次,研究静压力在(30~450)N 范围内变化时,试样表面形貌的变化规律。超声滚压试样表面形貌在不同静压力下的变化,如图9 所示。其中,未加工原始试样的表面形貌,可以看到试样表面有很多刀痕,表面凸凹不平,如图9(a)所示。在静压力50N 下超声滚压加工的试样表面形貌,车削的刀痕明显减少,表面更加平整,如图9(b)所示。在静压力200N 下进行超声滚压加工的试样表面形貌,图中车削后凹凸不平的表面已经变得更加平整,获得了较好的表面质量,如图9(c)所示。静压力450N 时超声滚压试样的表面形貌,如图9(d)所示。其表面与图9(c)比较,由于材料表面的塑形流动更加剧烈,表面反而变的凹凸不平,表面质量不如静压力200N 时的表面质量。

图9 不同静压力下的表面形貌Fig.9 Surface Topography Under Different Static Pressures

图10 试样的表面三维形貌及对应的粗糙度值Fig.10 Three Dimensional Surface Topography of the Sample and Corresponding Roughness Value

采用三维形貌仪测量试样的表面粗糙度,原始试样的表面粗糙度数值为3.003μm。经过超声滚压加工的试样表面粗糙度数值为0.419μm,如图10 所示。从图中可以看出,表面较为平坦,这说明了超声滚压加工能够较大程度的降低试样表面粗糙度,提高表面质量。

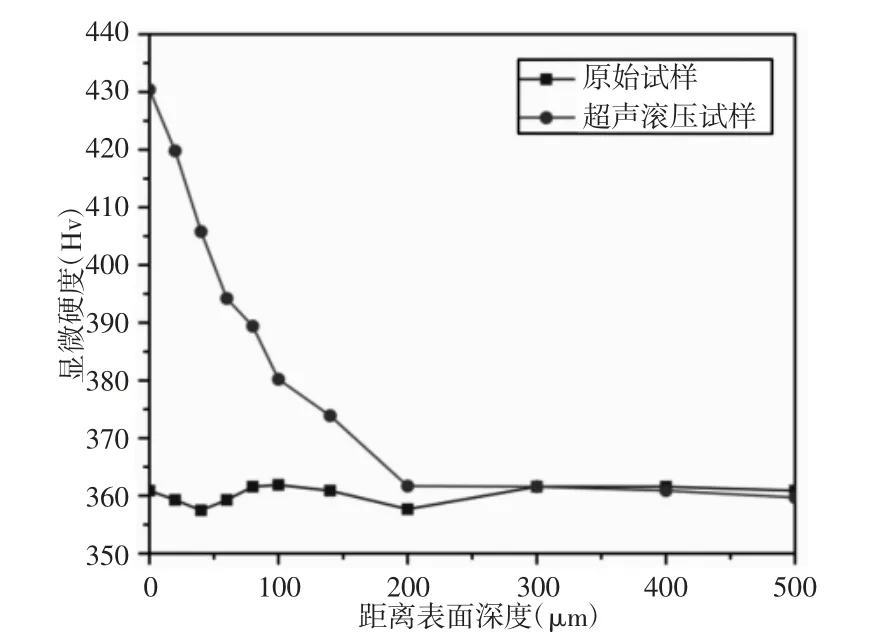

3.3.2 表层显微硬度

超声滚压试样和原始试样显微硬度随深度变化曲线,如图11 所示。从图中可见,原始试样的显微硬度随着深度的增加,基本处于稳定的状态,变化不大,在360HV 上下浮动,而经过超声滚压加工的试样表面硬度则达到了430.4HV,相对于原始试样硬度提高了19.4%;超声滚压加工试样表面的显微硬度最高,随着深度的增加,显微硬度值逐渐下降,当距离表面200μm 处,显微硬度接近原始试样的显微硬度,开始趋于稳定。这是由于超声滚压加工会使材料产生局部塑形变形,在试样表层形成加工硬化层,提高了试样的表层显微硬度。

图11 超声滚压试样与原始试样显微硬度变化曲线Fig.11 Microhardness Change Curve of Ultrasonic Rolling Sample and Original Sample

3.3.3 表层残余应力

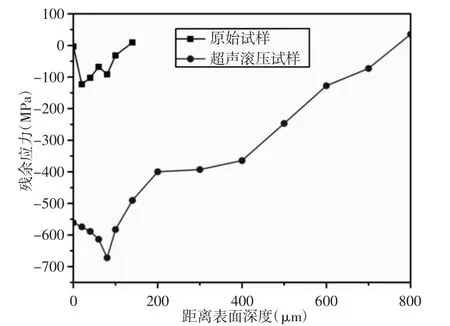

超声滚压试样和原始试样的表层残余应力随深度变化的曲线,如图12 所示。

图12 超声滚压试样与原始试样残余应力变化曲线Fig.12 Residual Stress Variation Curve of Ultrasonic Rolling Sample and Original Sample

从图中可见,原始试样的表面残余应力基本为0,随着深度增加转化为了残余压应力,在距离表面约20μm 的深度处,残余压应力出现了最大值,其值约(-123)MPa,当深度继续增加时,残余压应力值逐渐变小,最后在距离表面140μm 处,残余压应力变成了残余拉应力;而经超声滚压加工的试样表面残余应力约为(-561)MPa,在距离表面约80μm 深度处,残余压应力出现了最大值,其值约为(-672)MPa,随着深度的继续增加,残余压应力值快速降低,在距离表面800μm 处,残余压应力转化为了残拉应力。这是由于在经过超声滚压加工后,在试样表层出现了塑形变形不协调的情况,这种塑形变形的不协调正是残余应力产生的原因,而残余应力值在深度方向上的变化与显微硬度、晶粒组织沿表层深度方向上的变化息息相关[1],并且在本次试验中残余应力层的深度达到了800μm。

4 结论

(1)通过对超声滚压装置进行模态分析和谐响应分析表明,超声滚压装置的固有频率为28670Hz,与理论设计值28000Hz 的误差为2.4%。在交变电压激励下,装置在28670Hz 处的振幅最大,幅值约为10μm,满足使用要求,验证了设计的合理性。(2)经过超声滚压加工的试样表面粗糙度由原来的3.003μm 降低至0.419μm,表面形貌更加平整,表面质量得到了较大程度的提高。(3)经过超声滚压加工的试样表面硬度达到了430.4Hv,相对于原始试样硬度提高了19.4%,高硬度层达到了200μm;残余压应力在距离表面 80μm 处达到了最大值,约为(-672)MPa,残余应力层深度达到了800μm。